某轮胎厂蒸汽压差发电机组改造研究

曹子治

(中国能源建设集团广东火电工程有限公司,广东 广州510663)

1 概述

轮胎生产属于高能耗行业,其中生产过程中消耗的蒸汽约占总能耗的70%、电力约占30%[1]。蒸汽是硫化机加热的主要介质,为硫化机提供热能并有效地保证硫化的质量,硫化机消耗的蒸汽占全厂的60%-90%。

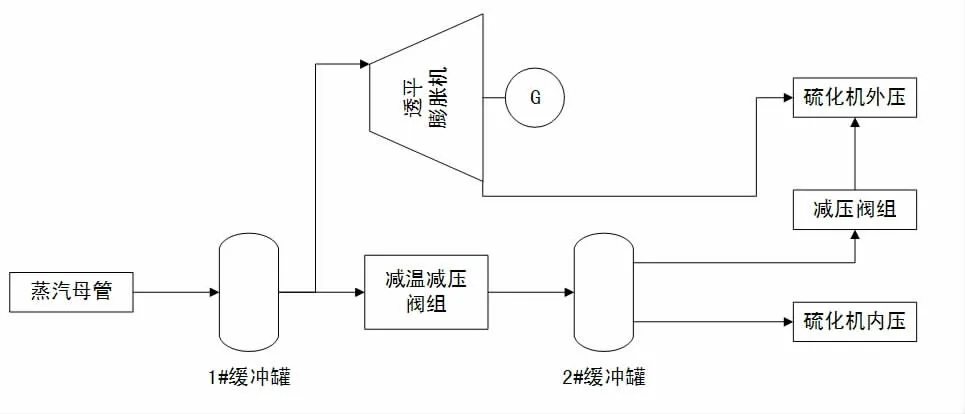

某轮胎厂有2 个硫化车间,硫化机所需蒸汽由外部供热管道提供,经减温减压阀组调节后分别进入硫化机内压、外压使用。减温减压阀组中的不可逆过程存在大量损失,采用透平膨胀机代替减温减压阀组,可大幅降低系统的损失[2]。故轮胎厂建设了两套透平膨胀发电机组,用以调节蒸汽参数并利用蒸汽压差发电,但由于转速过低、排汽压力波动大等故障,一直处于停运状态。

本文分析了现有透平膨胀机组的问题,提出了改造方案,并分析了改造后的性能和收益。

2 现有机组问题分析

2.1 现有机组概况

1 号车间设两条减温减压管路,每条管路分别配有内压减温减压阀组(供汽母管压力减至1.7MPa)、外压减温减压阀组(1.7MPa 减至0.9MPa)。1 号车间在2 号支路内压阀组前安装一套315kW 膨胀机组,当膨胀机运行时内压阀组旁路。2 号车间设一条减温减压管路,安装一套500kW 膨胀机组作为内压阀组旁路使用。

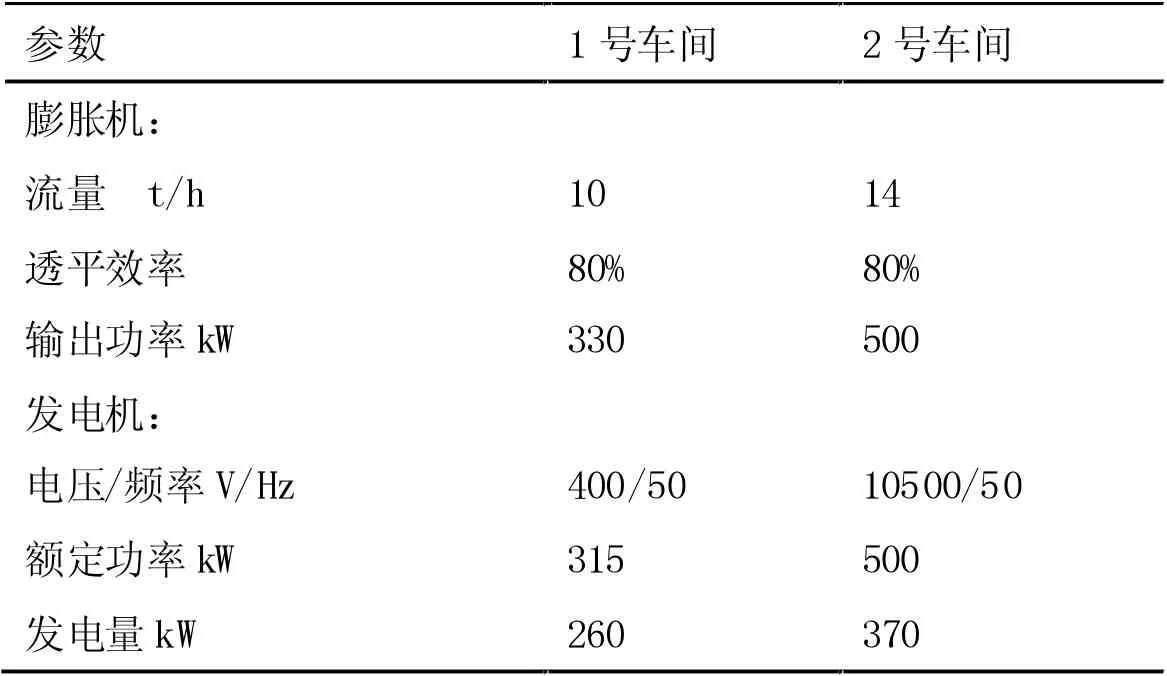

根据设备技术协议2 套单级膨胀机组额定进出口蒸汽参数分别为2.2MPa/220℃、1.0MPa/180℃,其他参数见表1。

2.2 现有机组问题分析

问题1:技术协议参数不匹配

根据表1 中的输出功率和透平效率计算得1#、2#膨胀机输入功率分别为413kW 和625kW。而根据额定进出口蒸汽参数计算得1#、2#膨胀机输入功率分别为79kW 和98kW(仅为前者的21%和20%)。

膨胀机的调节范围一般在70%- 120%[3],当输入功率降低至20%左右时,机组必然无法稳定运行。

表1 膨胀机组额定参数

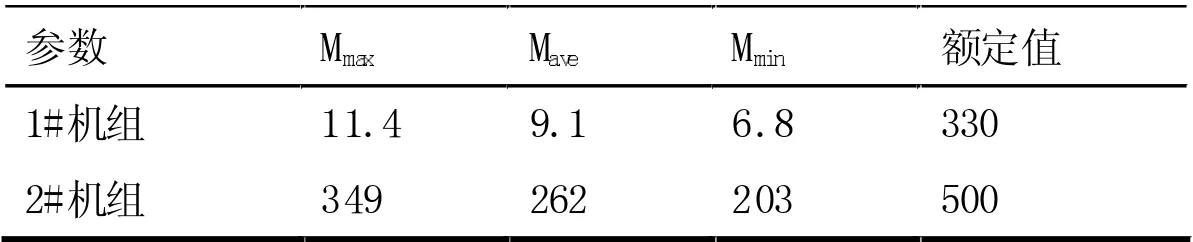

表2 膨胀机实际输入功率(kW)

问题2:排汽压力不匹配

膨胀机额定排汽压力为1.0MPa,为保证硫化机内压蒸汽参数,实际排汽参数不得低于1.7MPa 饱和蒸汽,则进出口蒸汽焓差由31.6kJ/kg 降为21kJ/kg,膨胀比由2.2 降至1.29。由于焓差和膨胀比大幅降低,膨胀机无法稳定运行。

问题3:进汽参数不匹配

1 号车间蒸汽母管最大流量为15t/h、平均流量为12t/h、最小流量9t/h,1#膨胀机流量为母管的50%。2 号车间蒸汽母管最大流量24t/h、平均流量为18t/h、最小流量14t/h,2#膨胀机流量为母管的100%。1# 膨胀机实际进汽参数为2.17MPa /216.5℃/2800kJ/kg,2# 膨 胀 机 实 际 进 汽 参 数 为 2.13MPa/231℃/2847kJ/kg。结合排汽焓值,计算得膨胀机各工况下实际输入功率如表2 所示。

由表2 可知在平均流量下1#、2#膨胀机输入功率仅为额定的3%和52%。

2.3 小结

由于设备选型过大,蒸汽系统设计不合理,导致膨胀机输入功率、膨胀比远小于额定值,故机组无法稳定运行。1#膨胀机的蒸汽流量、进出口焓差、膨胀比均小于额定值,平均流量时输入功率仅为额定值的2.76%。2#膨胀机的进出口蒸汽焓差大于额定值,但蒸汽流量、膨胀比都小于设计值,平均流量时输入功率仅为额定值的52.3%。

3 现有机组改造方案

为提高轮胎厂蒸汽系统效率,在不影响硫化机运行的前提下提高膨胀机发电量、减少系统?损失,可从以下三方面着手:

a.增加膨胀机蒸汽量,选择合适的膨胀机组;

b.提高膨胀机进出口蒸汽焓差;

c.提高膨胀机发电机组效率。

其中蒸汽焓差△h 提高空间最大,各种状态下蒸汽焓值见图1,可通过降低膨胀机排汽焓值来提高发电量。

图1 各种蒸汽焓值对比

3.1 1 号车间改造方案

图2 1 号车间改造后蒸汽系统图

硫化机的蒸汽耗量内压占20%,外压占80%。为提高膨胀机蒸汽流量和出入口焓差,可将膨胀机排汽改至2 号支路外压阀组出口后,膨胀机供用所有外压蒸汽,1 号支路供用所有内压蒸汽。考虑到膨胀机至硫化机管道散热损失,排汽取3℃过热度,改造后的蒸汽系统见图2。

改造后膨胀机输入功率增加465%,但最大流量时仍只有64kW,无合适蒸汽膨胀机,建议拆除现有膨胀机组,恢复系统原状。

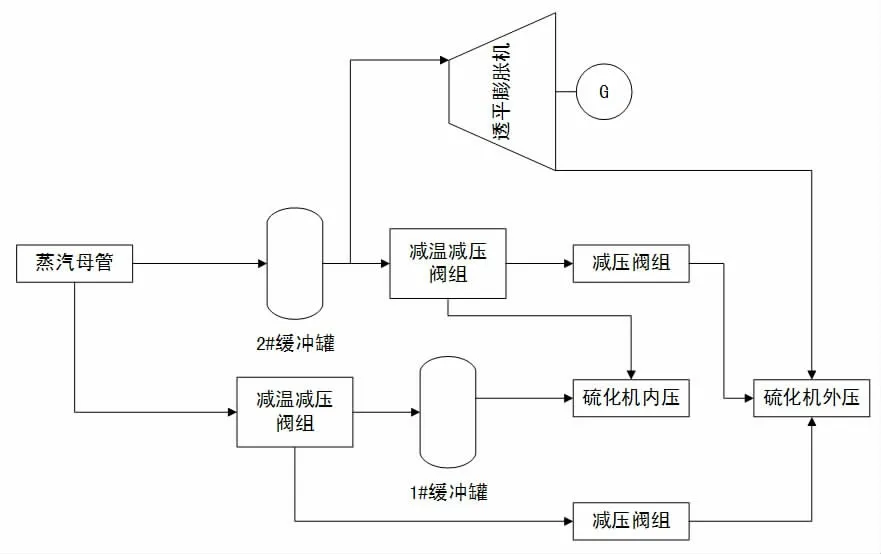

3.2 2 号车间改造方案

将膨胀机排汽改至外压阀组后,供用所有外压蒸汽,内压蒸汽仍由内压阀组提供,改造后的蒸汽系统见图3。

图3 2 号车间改造后蒸汽系统图

改造后蒸汽流量降低18%,焓差增加26%,输入功率增加3.3%,膨胀比由1.19 增加至2.26。改造后膨胀比到达额定值,有助于提高透平效率和稳定性。

表3 改造后膨胀机运行参数

4 2 号车间设备选型及收益分析

2 号车间改造后膨胀机最大输入功率与1#膨胀机额定值相近,故可利用现有1#膨胀机组,亦可新建一套膨胀机组,下面将对两种方案进行分析对比。

4.1 新建方案

为提高效率宜新建一台双级膨胀机,额定流量取16.4t/h,配套400V 发电机。额定流量下膨胀机输入功率为300kW,发电功率为216kW,发电效率约为72%。平均流量时输入功率为额定值的90.9%。

新建一套双级膨胀机组总投资为126.66 万元(减去1#膨胀机组残值)。机组年运行小时数取8000h,蒸汽流量按平均流量考虑,电价按0.8 元/kWh 考虑,蒸汽按200 元/吨考虑,新建方案年收益为66.86 万元。

4.2 利旧方案

改造后2 号车间膨胀机输入功率为现有1#膨胀机额定值的109%- 63.6%,平均流量时输入功率为额定值的81.8%,若现有1#膨胀机状况良好、无质量问题,搬迁至2 号车间后可稳定运行。现有1#机组为单级膨胀机,且平均流量时负荷率低于新建机组,因此其发电效率要大幅低于新建机组,平均流量时约为60%。

利旧方案总投资为51.12 万元,年收益为46.26 万元。

4.3 方案对比

新建方案、利旧方案的投资与收益对比见表4,新建方案总投资多75.54 万元、年收益多20.6 万元。多出部分投资的收益率为27.27%,高于资金成本,新建方案在经济上可行。

表4 改造方案的投资与收益

此外现有1#车间膨胀机组状况不明,采用新建机组技术风险更小,因此建议采用新建方案。

5 结论与建议

1 号车间蒸汽流量和焓差较小,宜拆除现有膨胀机组,恢复系统原状。2 号车间建议新建一套额定功率216kW 的双级膨胀机组,由膨胀机供用全部外压蒸汽,新建机组总投资126.66万元,收益率52.79%。