钛铁合金中Al、Cu、Mn、Si、P 检测方法的探讨与应用

朱丽萍 李晓侠 孙浩然

(1、承德建龙特殊钢有限公司,河北 承德067300 2、河北省锻造用钢工程技术研究中心,河北 承德067300 3、河北工业大学材料科学与工程学院,天津300400)

国标规定钛铁的钛及其相关辅助元素检测方法分别如下:GB/T 4701.6 钛铁铝含量的测定EDTA 滴定法;GB/T 4701.3 钛铁 铜含量的测定 铜试剂光度法和火焰原子吸收光谱法;GB/T 4701.4 钛铁 锰含量的测定 亚砷酸盐 亚硝酸盐滴定法和高碘酸盐光度法;GB/T 4701.2 钛铁硅含量的测定硫酸脱水重量法;GB/T 4701.7 钛铁 磷含量的测定 铋磷钼蓝分光光度法和钼蓝分光光度法。要想按国标方法完成一个钛铁合金的Al、Cu、Mn、Si、P 成分检测,需要采用以上五种检测方法分别进行方可解决,不但耗时长,当天无法完成全部项目的检测,而且员工劳动强度大、工作效率低,不满足当前检测工作和生产质量管控的需要。为此,化验室组织开展了方法的改进研究工作,利用电感耦合等离子体发射光谱仪,经过了几十次实验积累,寻找最佳操作条件和参数,最终确定了一种比较适合企业使用低检测方法,该方法只需要一种溶液就能同时检测钛铁中Al、Cu、Mn、Si、P 元素的含量。内容包括以下步骤:

1 测定原理

试样用酸溶解后冒硫酸烟,经稀盐酸溶解盐后定容,利用相应的进样系统,将标准溶液引入ICP 发射光谱仪,测定元素分析线的发射光强度,再根据标准曲线确定各种元素的含量。

2 样品要求

按GB/T4010 标准要求制样,样品全部通过0.125mm 筛孔。

3 相关设备及试剂

3.1 电子天平(感量0.0001g)。

3.2 电热板(100℃-300℃)。

3.3 ICAP6300 型全谱直读电感耦合等离子体发射光谱仪,工作条件为:RF 功率1150w;泵速50 r/min;辅助气0.5L/min;雾化器0.65L/min;观测高度15cm;积分时间30s。

3.4 聚四氟乙烯烧杯(250mL)。

3.5 王水:盐酸(ρ:1.84g/mL,优级纯)+硝酸(ρ:1.16g/mL,优级纯)=3+1。

3.6 氢氟酸(ρ:1.16g/mL,优级纯)。

3.7 硫酸(ρ:1.84g/mL,优级纯):1+1。

3.8 盐酸(ρ:1.19g/mL):1+1。

3.9 容量瓶(50mL)。

3.10 Al 标 准 溶 液(1000 μg/ml)、Cu 标 准 溶 液(1000 μg/ml)、Mn 标 准 溶 液(1000 μg/ml)、Si 标 准 溶 液(1000 μg/ml)、P 标准溶液(1000 μg/ml)。

4 操作条件

4.1 实验室温度:23±5℃,相对湿度RH:≤80%。

4.2 全谱直读电感耦合等离子体发射光谱仪及水冷机等其他附属使用设备运行正常。

4.3 氩气纯度>99.99%,其储备量>6.0MPa,保证检测的顺利进行。

4.4 所用试剂均为优级纯且不含被测元素,检测用水为符合GB/T6682 标准的一级超纯水。

5 样品制备

将0.2(精确至0.0001)g 试样置于聚四氟乙烯烧杯中,用王水、氢氟(3.6)酸在电热板上低温溶解约20min,加2ml 稀硫酸(3.7)溶至近干,取下稍冷,加入10ml 稀盐酸(3.8)溶盐后取下冷却至室温,用一级超纯水定容于50ml 容量瓶中待测。

6 绘制工作曲线

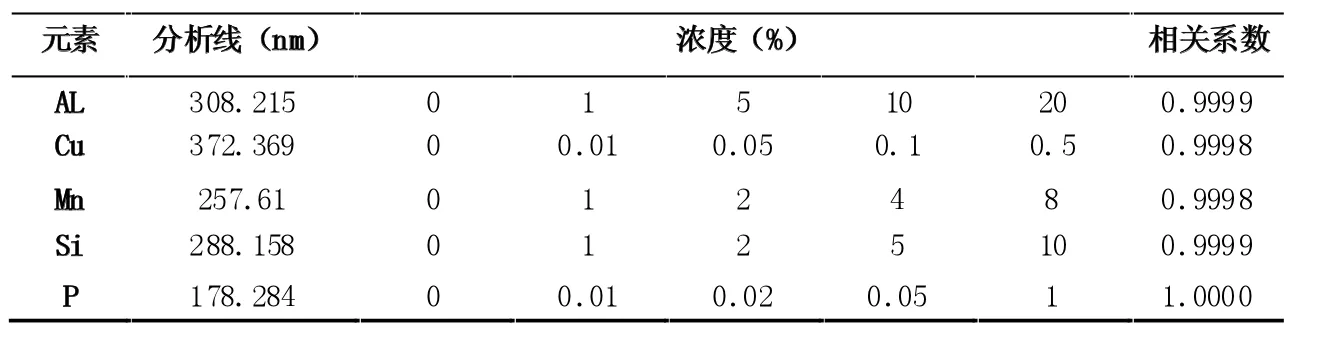

用半定量方法大概测定一下试样各元素的大概含量范围,然后称取五份与试样的铁和钛含量接近的高纯铁和高纯钛(确保基体匹配),分别置于聚四氟乙烯烧杯中,分别置于聚四氟乙烯烧杯中,按上述试样的熔样方法同样处理后分别加入做曲线用的6 个50ml 容量瓶内,再分别吸取一定体积的1000 μ/ml Al、Cu、Mn、Si、P 元素标准溶液,按照各元素的含量配制浓度由低到高的相应绘制曲线用标准溶液(见表1),使待测元素含量落在工作曲线范围内, 稀释定容于已放入基体铁和钛的容量瓶中。

打开仪器状态工具栏,再次确认全谱直读电感耦合等离子体发射光谱仪运行正常后开启排风与循环水,安装好蠕动泵管,上好泵夹,将样品管置于换好的400ml 左右超纯水的烧杯中,打开等离子状态工具栏,点击等离子体开启,仪器进入点火状态。待等离子体稳定20-40min 以后,开始进行检测。

点击标准化图标,打开标准化对话框依次(最好浓度由低到高)运行标准溶液,点击完成;双击样品名称,即可打开Subarray谱图(样品谱图可叠加),察看谱峰是否有干扰,某些干扰可通过移动谱峰和背景的位置来消除干扰,需要点击更新方法进行方法重建或更新;通过方法→元素→谱线和级次→拟合,察看谱线的线性关系和相关系数,以确定该谱线是否可用;选用干扰少,信倍比高、相关系数好(≥0.999)的谱线为分析谱线。推荐谱线 为 AL:308.215nm、Cu:372.369 nm、Mn:257.6 nm 1、Si:288.158 nm 及P:178.284nm。

表1 待测元素的推荐分析线及标准曲线配制浓度

7 检测

在测定测定完标准曲线溶液的相同条件下,利用相应的进样系统,将试样溶液和试剂空白液导入耐氢氟酸进样系统进行测定各元素的强度与工作曲线比较,从而得到试样中的各元素含量。

8 结果验证

为了验证检测方法的分析效果,我们利用标准样品和待测试样,分别进行了该检测方法的加标回收实验、精密度及准确度验证。

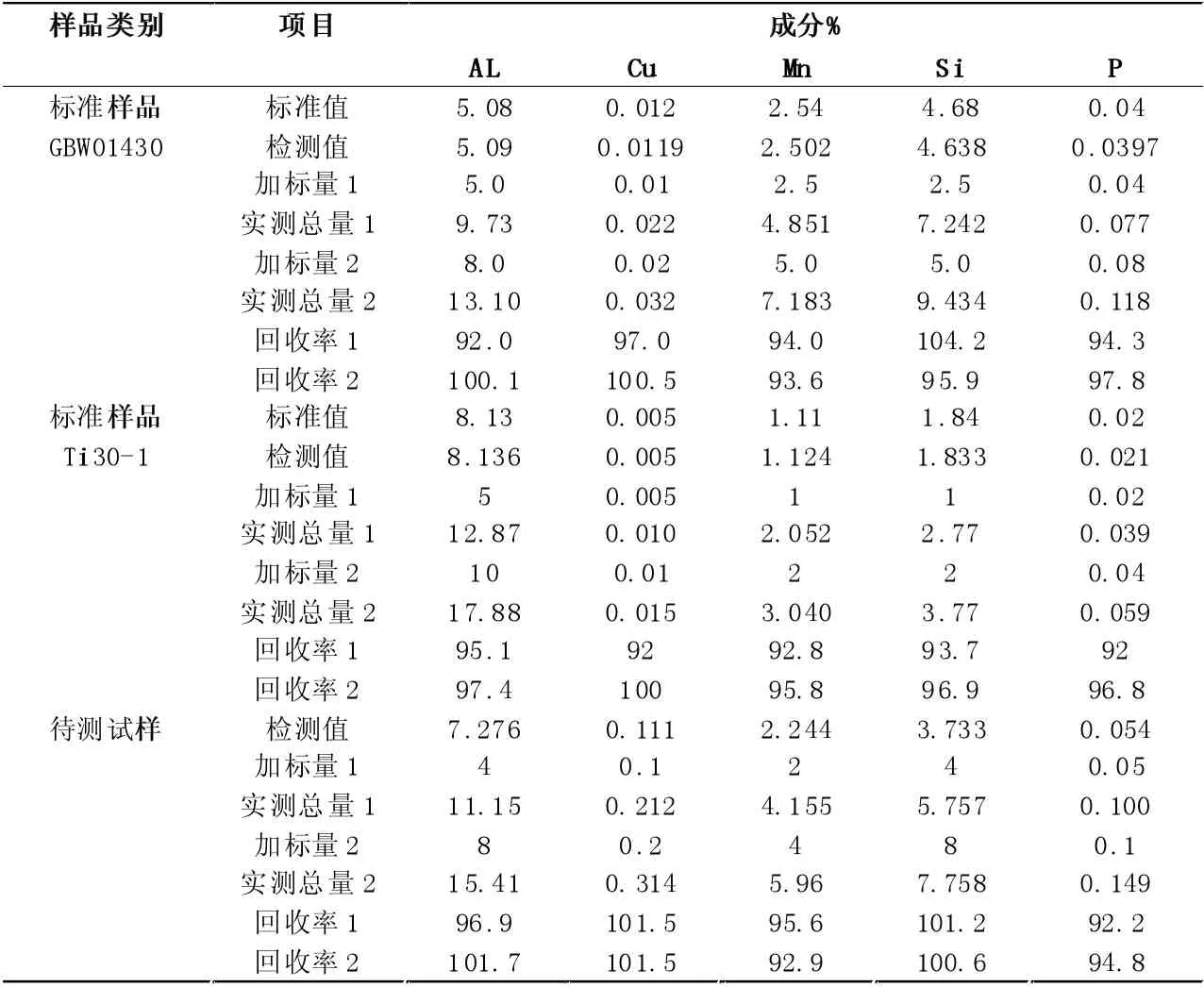

8.1 加标回收率

分别采用编码为GBW01430和Ti30-1 的标准样品以及待测试样,按不同含量进行加标回收试验,数据见表2。

表2 回收率实验

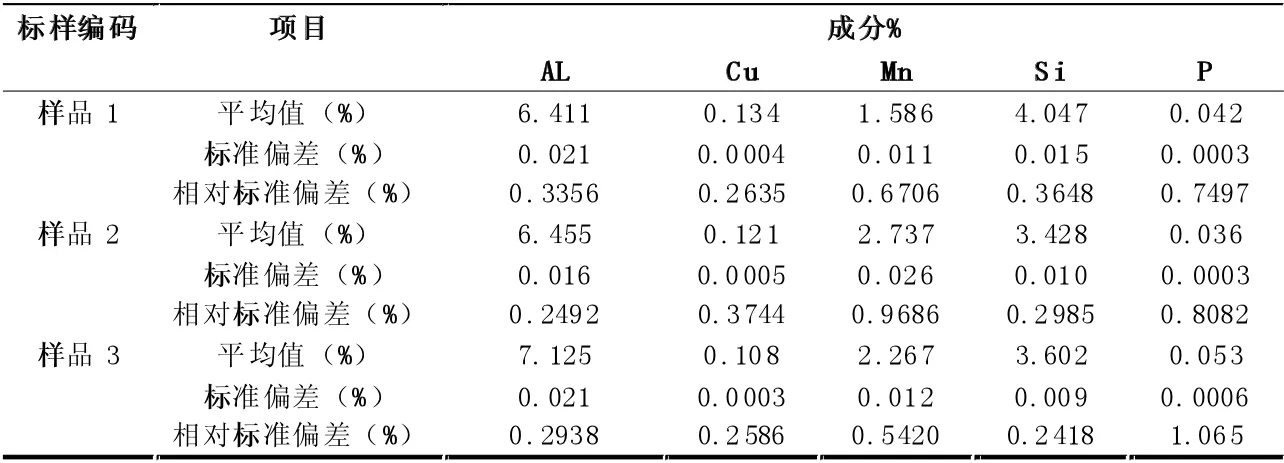

8.2 精密度

对三个不同试样分别进行了10 次精密度实验,计算相应的平均值、标准偏差和相对标准偏差,列表如表3。

表3 精密度实验数据(n=10)

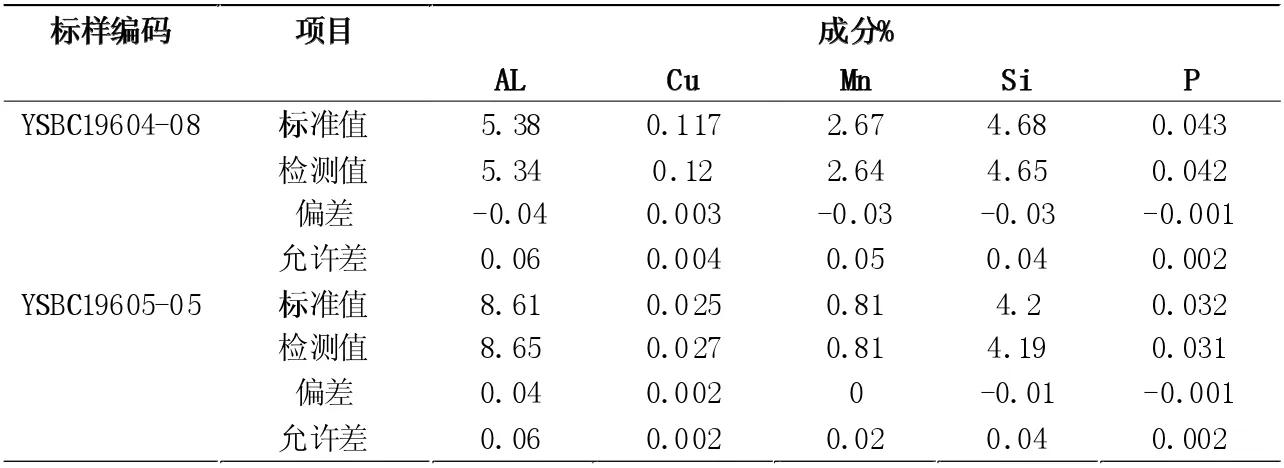

8.3 准确度

在进行了加标实验和精密度实验之后, 又利用编码为YSBC19604-08 和YSBC19605-05标准样品进行了检测,验证了其准确度见表4。

表4 准确度实验数据

结束语

通过对钛铁合金中微量元素采用ICP-OES 进行联测方法的探讨和实践,并以上对标准样品和待测样品的准确度、精密度和回收率实验验证,本方法准确度完全满足使用要求,加标回收率在92%~105%范围,精密度高、稳定性好。经过近几年的实际应用,用该方法在实际生产过程中检测的钛铁中Al、Cu、Mn、Si、P 元素的数据,操作简单,易于掌握,不但缩短了测定周期,检测数据稳定、准确度高。与日常实际生产工艺相结合,完全能满足生产管控需要,大大降低了员工劳动强度,提高工作效率,可在钢铁行业中加以广泛应用。