海上风电导管架滚装装船运输技术研究

文/翁耿贤 邹福顺 林阳峰 魏笑科 罗兴民 涂源根 陈世明 胡力文

0 引言

海上风电导管架是把发电风机及相关附属设备固定在海上的重要基础结构,底部有四个导管架支腿与海底预埋件连接,顶部用于安装发电风机及附属设备。海上风电导管架长和宽各为20 多米,高度可达40米以上,重量达900吨以上。海上风电导管架在制作基地建造完成后,使用大型船舶运输到使用安装地点,进行安装使用。

1 概述

目前大型钢结构装船的方式主要是浮吊吊运和滚装装船两种。海上风电导管架体积和重量巨大、形状不规则,产品船运必须解决装船方式的问题。为了有效控制成本,减少大型浮吊船的租赁或大型龙门吊的固定资本投入,本文以广州文船重工有限公司(以下简称“文船重工”)建造运输的海上风电导管架为例,通过探索大型钢结构的滚装运输技术特点,提出安全可靠的滚装运输方案,达到降低成本、提高效率的目的,为海上风电基础结构产业化连续高效的运输提供保证。

2 导管架滚装装船技术

2.1 SPMT自行模块车选择

自行模块车滚装装船(self-propelled modular transporter,SPMT)具有时间短、效率高、操作简单灵活、安全风险小、成本较低的特点。在选型前,需要充分考虑各个模块车的载荷及工作后载荷分配情况,确保每个模块车在运输过程中安全可靠。

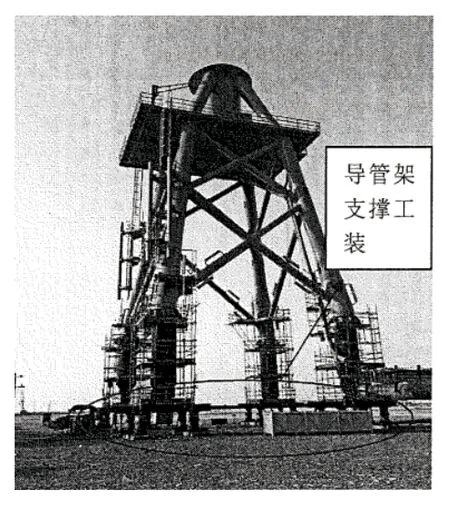

文船重工建造的导管架尺寸为28m×25m×41m(长×宽×高),重量为900t,外形如图1所示。用于支撑导管架的四个工装总重为47.92t,外形如图2所示。采用48轴线SPMT 自行模块车(SPMT 模块车每侧的车辆中间悬挂4轴线,实际利用轴线数量为40轴线),额定轴载为36t,则SPMT 的负荷率:

由上述理论计算结果可知,选用48轴线SPMT自行模块车为本次运输是安全的。

图1 海上风电导管架外形

图2 海上风电导管架支撑工装

2.2 场地策划

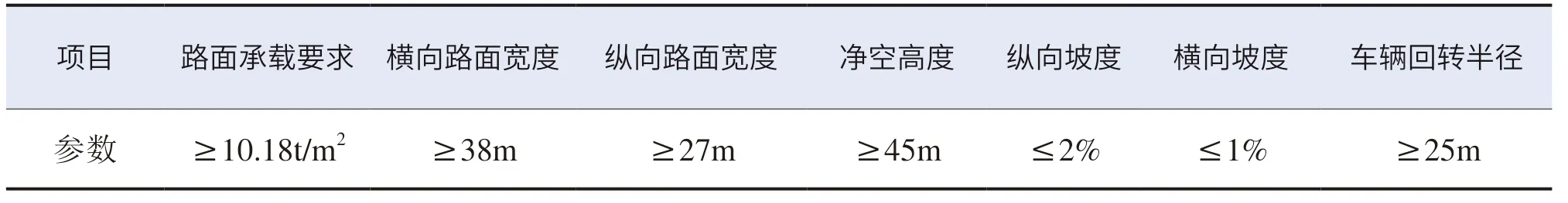

导管架运输时直道路面宽度不小于26m,横向移动路面宽度不小于38m,车板中心回转半径不小于25m,道路平整无障碍物阻碍运输,运输道路布置如图3所示,道路各项指标要求如表1所示。

SPMT 模块车实际利用轴线数量为40轴线,由表2可得导管架运输时产生的最大地压为8.48t/m2,为了确保运输的安全,取1.2倍的安全系数,则运输道路路面的耐压能力应不小于:

图3 海上风电导管架运输道路布置

表1 海上风电导管架运输道路各项指标要求

表2 海上风电导管架运输地压各项指标

2.3 导管架运输稳性计算

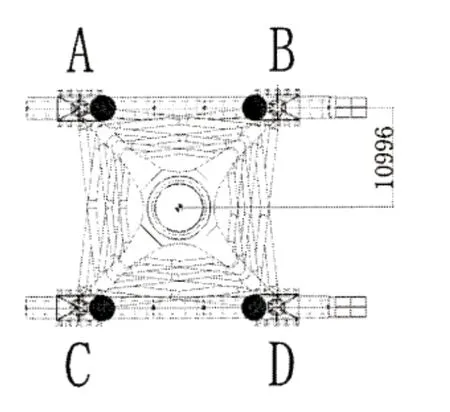

导管架运输采用的SPMT 车组为4点支承,则模块重心与车组承载区域的平面关系如图4所示。

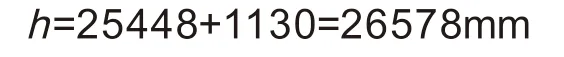

在竖直方向上,导管架重心与SPMT车组的关系如图5所示。其中,导管架重心至车板表面的距离为25448mm;SPMT 模块车正常行驶时,轮胎中心距离车板表面距离为1130mm。

图4 海上风电导管架重心与SPMT承载中心的平面关系

图5 海上风电导管架重心与SPMT之间的立面关系

则:

可得(SPMT 自行模块车设计的倾覆角)倾覆角θ 与s、h 之间的关系如图6所示。

图6 SPMT自行模块车设计的稳定三角形

可算得:

故运输稳定性满足要求,可以根据方案进行运输。

2.4 SPMT自行模块车顶升导管架

按照导管架的承载要求控制SPMT 自行模块车驶入导管架支腿底部进车位置,单个模块车纵向中心与导管架两个支腿的装载中心对称,另一个模块车纵向中心与导管架另外两个支腿的装载中心对称,模块车承载纵横向中心对准导管架的重心。在模块车布置好胶皮/枕木,胶皮/枕木的位置对准导管架支腿钢结构的筋板位置。施工人员将SPMT 自行模块车高度调整至离导管架支撑座接触面100mm。顶升SPMT 自行模块车,使车板对导管架承受50bar 的重量。所有监护人员、指挥人员、SPMT 自行模块车操作人员各就各位,调试对讲机确保通信良好。检查并确认一切无误后,指挥人员发出动作指令,导管架顶升开始。

SPMT 自行模块车承受导管架的全部重量后,再次检查确认地基、导管架、支撑座、SPMT 自行模块车无异常,导管架支腿钢结构离地面约100mm。检查SPMT 自行模块车各个支承压力表读数,各个压力表之间的压力差值不得大于8%,单个压力表最大读数不得超出230bar,使用遥控器上单点顶升、下降功能微动调整各个压力表读数,使得所有压力表读数达到要求。

完成装载后静置10分钟,等待运输。如图7所示。

图7 SPMT自行模块车顶升海上风电导管架

2.5 导管架滚装装船

在驳船甲板上利用油漆画出运输车辆行走轮廓线、纵向中线,对位误差控制在±10mm 以内,并且保证甲板平面与码头平面共面。滚装船驶入装船码头并与码头呈“T”字形摆好,调整船只甲板龙骨线与发运区中线对中定位,误差控制在±10mm 以内,通过艉部的系固缆绳与码头边缘的锚桩呈“八”字形连接并进行绞紧系泊。如图8所示。

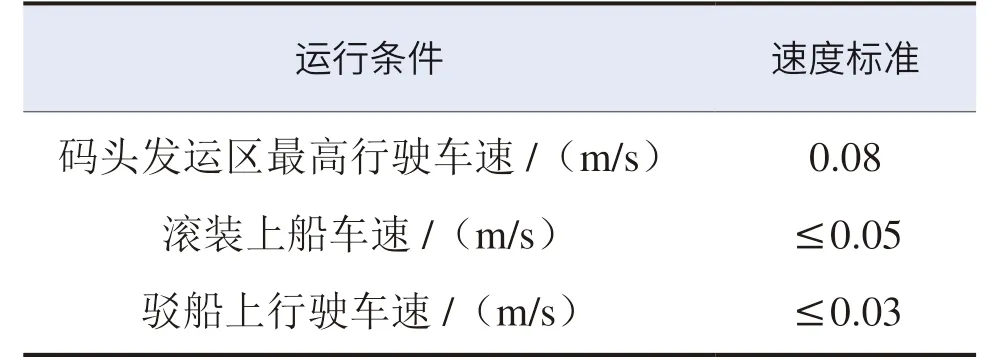

确保SPMT 自行模块车3m 宽运输通道及甲板上无障碍物。全面检查导管架的装载情况和SPMT 的相关性能状况,确认一切正常后,所有人员各就各位,指挥专职发出启运指令,运输开始。运输过程的速度参照表3运输车辆速度控制表进行相关控制。通过模块车组的纵横向微动调节,确保导管架的纵向中心线对准发运区域中线,误差控制在±10mm 以内,如图9所示。

表3 SPMT自行模块车速度控制表标准

图9 海上风电导管架滚装结构

根据装船码头处的水位,驳船操作人员操作运输船上的压载水调节系统对船舶浮态进行调整,同时全程检测码头与甲板高程变化情况,使船体保持相对平稳。监护人员需及时监护驳船尾部甲板面与码头平面高度差、车辆行走轨迹偏差情况、导管架底部与驳船上甲板高度变化、跳板移位情况、SPMT 车组状况、导管架状况。设备滚装时要求驳船前沿甲板高于码头平面,最高不超过150mm。

设备滚装调载情况如下:

(1)模块车开到码头前沿全车制动,等待驳船甲板高度满足滚装要求;

(2)当驳船前沿甲板高于码头平面150mm 时开始滚装;

(3)模块车开始滚装,驳船所有蓄水舱持续排水调载,模块车持续行驶直至驳船甲板与码头平面平齐,此时停止滚装,等待驳船调载水;

(4)驳船停止将船艉蓄水舱进行排水,并将船艏蓄水舱的水排出船外,使船艏慢慢上浮;

(5)当驳船船艏甲板平面高于码头平面150mm时继续滚装,并同时对驳船所用舱进行排水。当运输车全部滚装上船时,驳船停止排水,模块车行驶至指定装载位置后,驳船重新调载水使船身保持平衡。

操作模块车组将导管架运输至驳船指定装载位置,全车制动,操作SPMT 自行模块车缓慢下降,使导管架的全部重量由驳船承载。操作SPMT 自行模块车驶出导管架,将导管架底部与甲板进行焊接,对导管架采取绑扎加固措施。

3 结语

《广东省海上风电发展规划(2017 - 2030年)(修编)》提出,要打造万亿元级海上风电产业的战略部署。广东省发改委发布的《广东省2019年重点建设项目计划》,有30多个海上风电项目将于近期进行重点开发,提出要通过海上风电大规模开发,带动相关产业发展,将广东打造成为全国乃至全球重要的海上风电产业基地。到目前为止,广州文船重工有限公司已成功建造数十套大型海上风电导管,并通过研究解决导管架滚装装船运输问题,有效降低风电导管架的运输成本和提高安全性,为国家大力发展风电事业贡献一份力量。