翻车机直取与“集改散”装船自动化工艺探讨

周发兵 张广超

江苏徐州港务集团有限公司

1 引言

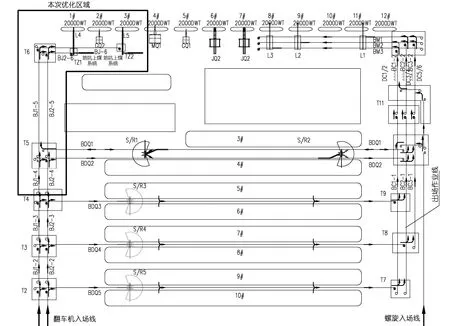

某内河港口具备大宗煤炭散货、件杂货、集装箱,公、铁、水集疏运功能。港区堆场平行于码头布置,翻车机位于堆场西侧,卸车经皮带机从堆场北侧入场,从堆场南侧出场装船。翻车机原有直取装船工艺为:翻车机→6条入场皮带机→BDQ皮带机→斗轮堆取料机(至货场)→3条出场皮带机→装船机→船舶。整个装船路径长约2 800 m,其中斗轮机下方BDQ皮带机长约960 m。翻车机直取装船路径长、转载点多、能耗高、装船时间长。具体港口装卸工艺布局见图1。

图1 港口装卸工艺布局图

目前,煤炭集装箱化运输呈现增长态势。从西北部山西、内蒙等地发运的铁路集装箱煤炭,部分在港口通过集装箱铁水联运运输,也有一部分因运价或收货方无集装箱接卸设备等原因,需要在港口进行集装箱改散货装船。港口原有“集改散”装船工艺为:铁路集装箱→门式起重机→集卡车→堆场→斗轮堆取料机→3条出场皮带机→装船机→船舶。现有工艺转载点多,装船路径长,导致焦炭破损率高,影响货物品质。另外,5台斗轮机出场作业对应3台装船机,工艺不匹配,有时出现装船业务集中,装船压力大,不能满足客户及时装船需求。有些“集改散”直取装船,重箱卸空后需要原车返回,港口现有装船机少,装船用时长,堆货积压,导致空箱返回达不到铁路装卸时间要求,产生延时费,增加了港口生产成本。

因此,需针对翻车机直取装船和铁路敞顶箱“集改散”装船路径长、工艺不合理、港口装船能力不足的问题,设计新工艺方案。

2 装船工艺方案设计

2.1 设计分析

(1)装船机泊位及结构型式分析。港口预留的2条出场装船作业线,设计为2台顺岸式移动装船机。现在因承接上水业务,在预留泊位已配置3台固定式起重机。泊位已使用,不具备建设顺岸式装船机条件,因此只能建设2台固定式伸缩装船机。该段运河是二级航道,常年水位稳定,可以不用俯仰装置;内河2 000 t级船舶,可采用定机移船工艺。

(2)装船机数量分析。根据翻车机直取装船和汽车“集改散”装船工艺需求,常规安排1台用于翻车机直取,1台用于汽车“集改散”装船。但在实际生产当中,由于港口生产作业的不均衡性,有时业务非常集中,容易造成工艺冲突,翻车机直取和“集改散”装船只有1台装船机不能满足生产需要。在“集改散”直取焦炭装船生产中,要求货物不落地,铁路集装箱直取装船卸空后,空箱要随火车返回,1台“集改散”装船机不能满足这种集装箱直取作业时间要求,以致产生较多铁路延时费。2台翻车机作业线,只建1条直取出场线,也不利于作业安排。因此考虑翻车机直取装船与“集改散”装船,共用装船机。让1台装船机既具有翻车机作业线直取装船功能,又具有汽车“集改散”装船功能。

(3)装船机通道分析。为不影响码头前沿南北方向主要道路的通行,装船机输送通道只能采用下穿或上跨的方式。受码头水位及前沿距离较短限制,下穿空间不够,只能采用上跨道路的方式。

(4)装船效率分析。现有翻车机卸车入场皮带机额定运输能力2 400 t/h,新增翻车机直取装船应与现有自动化装船工艺相匹配,因此装船机作业效率按2 400 t/h设计。

(5)汽车喂料口分析。因翻车机直取与“集改散”装船共用1台装船机,“集改散”皮带机供料能力要尽量兼顾装船机装船能力。在给料机喂料口设计上,要至少满足2辆自卸车接续卸车,以便保持皮带机给料的连续性。

2.2 设计思路

2.2.1 “集改散”装船工艺系统设计

根据以上分析,结合便于车辆通行作业、皮带机爬坡长度及翻车机直取线路短等因素,最后确定在1#泊位和3#泊位建设2台固定式伸缩装船机L4和L5。因1区堆场贴临码头,输送距离最短,将地笼给料皮带机及爬坡输送皮带机布置在1区。皮带机采用垂直装船机方向布置,并贴临堆场边沿建设,可以保持1区货场完整性。给料机喂料口布置在防风网内侧,符合环保要求。物料通过给料机,经爬坡段皮带机,输送到装船机,实现装船功能。

2.2.2 翻车机卸车直取装船工艺系统设计

利用翻车机已有卸车入场线,再配套建设少量的皮带机,与北侧码头装船机连接起来,实现翻车机直取装船功能。入场皮带机已经建到2#作业线,距离码头只有210 m,再建设2条皮带机,就能实现直取装船作业。

在T5转运站向东侧建设BJ1-5/BJ2-5皮带机至T6转接平台,在T6转接平台向南建设BJ1-6/BJ2-6皮带机,就能实现分别为L4装船机和L5装船机直取供料。利用1#斗轮机作业线下方BDQ1皮带机的双向运转功能,向北侧运转为BJ1-5皮带机供料,实现1#斗轮机从堆场北侧出场装船功能。

3 直取装船工艺实施方案

3.1 码头“集改散”装船系统

3.1.1 装船机

【案例3】2018年1月16日,洪福商贸销售部张立与华联超市签订促销合同(合同编号:xs0002),销售100箱汇源1L100%苹果汁(不含税单价52,每箱赠送1个富光500mL太空杯,取得原始单据:购销合同(富光500mL太空杯只有数量,无单价、金额),销售专用发票(富光500mL太空杯只有数量,无单价、金额,发票号:53125473)、汇源1L100%苹果出库单、富光500mL太空杯出库单。

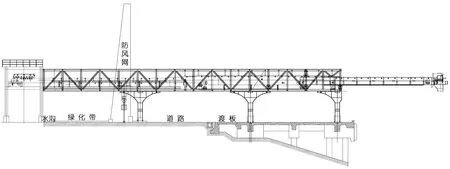

根据码头泊位使用情况,在1#泊位和3#泊位建设2台装船机,标识为L4装船机和L5装船机。为保持防风网钢结构的完好性,装船机选择从2组防风网支撑架中间穿过,只需拆除部分防风网网片即可。

码头岸线与防风网距离较短,装船机为钢结构框架式,尾部延长,跨路穿防风网与爬坡皮带机衔接。装船机采用3组钢筋混凝土支撑,前2组支撑布置在高桩码头桩基上,后1组布置在防风网处(见图2)。装船机带宽1.6 m,带速3.15 m/s,装船额定能力2 400 t/h,焦炭“集改散”装船能力800 t/h,重锤张紧。根据运河2 000 t级船舶标准,装船机外伸距13 m,采用齿条伸缩,满足装船宽度要求。

图2 装船机结构示意图

3.1.2 给料皮带机及爬坡皮带机

给料皮带机布置在地面以下,水平布置,中间设置喂料漏斗口,便于自卸车喂料或集卡车“集改散”喂料。采用∅315 mm滚筒替代普通托辊,能够承载汽车倾倒物料时的冲击力。给料皮带机设计长约25 m,带宽1.6 m,采用尾部车式重锤张紧,变频调速控制流量。爬坡皮带机长约60 m,带宽1.6 m,带速2.5 m/s,倾角12.79°,重锤张紧。爬坡皮带机安装电子计量皮带秤,并将计量显示引入中控室集中管理,解决汽车装船计量问题。“集改散”2条皮带机结构示意图见图3。

图3 “集改散”两条皮带机结构示意图

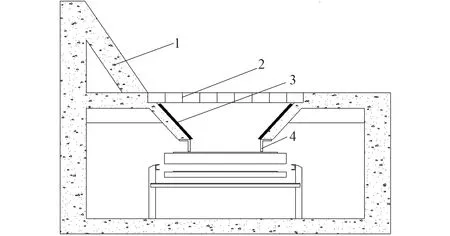

喂料漏斗口设计长度14 m,兼顾多种车型,既可以满足集卡集装箱喂料、自卸车喂料,又能满足侧翻汽车喂料,实现公转水直接装船功能。为方便自卸车卸料自然滑入漏斗,顺着漏斗口一侧设计水泥挡煤墙,汽车倒料不需人工清理(见图4)。因“集改散”集装箱装焦炭较多,焦炭对钢漏斗磨损较快,喂料漏斗采用钢筋混凝土浇筑,并安装25 mm厚的耐磨铸石板,提高漏斗耐磨性和使用寿命。为防止作业车辆倒车掉进漏斗里,漏斗上面放置钢篦子,起到保护作用;篦子安装低于水泥基础面,便于清理作业余料。漏斗下面装导料槽,控制与皮带机之间间隙,防止物料外溢。

1.挡墙 2.钢篦子 3.铸石板 4.导料槽图4 喂料口漏斗结构剖面图

3.2 翻车机直取装船通道

3.2.1 廊道皮带机及转运站建设

利用翻车机已有卸车入场线,再新建4条皮带机与“集改散”建设的L4、L5装船机衔接。具体在港区货场北侧建设4条高架廊道皮带机,货场东侧建设2条皮带机和1座转运站。皮带机带宽1.6 m,带速3.15 m/s,总长约900 m,额定流量为2 400 t/h。皮带机廊道采用钢梁和钢桁架结构,转运站采用开敞式钢结构。

3.2.2 改造BDQ1皮带机及T5转运站

改造T5转运站,增加分叉漏斗,使BJ1-4与BJ1-5衔接,BJ2-4与BJ2-5衔接,贯通翻车机卸车装船通道。改造T5转运站内BDQ1皮带机头部位置,增加漏斗溜筒,利用其双向运行的功能向BJ1-5皮带机尾部供料,增加1#斗轮机从北侧出场功能,有效提高1#斗轮机的利用率。

3.3 自动控制系统

原有工程已建设有比较完备的自动化控制系统,新增装船直取工艺控制系统要与原有控制接口兼容,并入原有控制系统。对中控系统PLC软件及HMI画面软件进行扩展及升级,提升接口软件,将新增流程加入原控制流程中,控制皮带机BJ1-5、BJ2-5、BJ1-6、BJ2-6及其附属设备。新建“集改散”装船皮带机控制系统,接L4和L5装船机PLC,纳入翻车机直取作业线装船流程,并单设独立运行的地坑卸煤装船流程。

自动控制系统可实现翻车机卸煤入场流程,以及不进堆场直接输送至装船机L4和L5装船功能,也可实现BDQ1从堆场取料后给装船机L4和L5装船流程,以及汽车卸煤至4#地坑和5#地坑直接装船流程。

4 结语

翻车机直取与“集改散”共用装船工艺,能增加“公转水”和“铁转水”装船通道,便于灵活作业,提高装船能力,缓解装船、卸车压力。直取装船不需要进入堆场堆存,煤炭不落地,作业路径短,设备转载点少,可以减少煤炭损耗,实现利益最大化。

新工艺比原有装船路径缩短约1 300 m,减少转载节点4个,节约电机功率1 945 kW,电耗节约0.5 kWh/t。货场北侧新增2条装船通道与南侧3条装船通道,能更好地匹配5台斗轮堆取料机装船作业,增加港口自动化装船能力。每年按照168万t直取装船量测算,节约电费约52.9万元,CO2减排量约4 034 t,节能减排效果明显。