门座起重机自动防撞保护技术研究

万锦旗 陶庆永

江苏苏港智能装备产业创新中心有限公司

1 引言

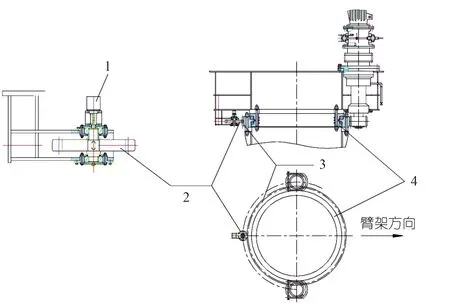

码头前沿门座起重机(以下简称门机)在装卸船作业过程中,会存在几台门机同时对1条船进行装卸作业的工况,此时几台门机之间的相对距离较小。门机在作业过程中,回转、变幅、行走机构的配合动作,使得门机的作业半径实时在变化。当相邻的2台门机的作业范围出现重叠时,可能会出现2台门机主体结构互相碰撞的情况,导致重大安全事故(见图1)。

图1 门机交叉作业示意图

目前,防止相邻门机主体结构互相碰撞,主要靠门机操作司机的视线观察,人工控制门机各机构动作,避免2台门机主体结构作业范围重叠,但受到人的主观意识影响,不能完全避免此类事故。门机自动化作业是未来港口发展的趋势,自动化作业时门机上没有司机,门机按照程序设定的作业流程进行全自动化作业,相邻门机之间的防碰撞无法人为控制,因此门机安全防撞是门机自动化作业一项非常重要的技术问题,亟待解决。

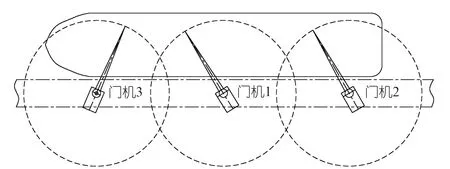

为了解决门机交叉作业会出现主体结构互相碰撞问题,设计了一种门座起重机自动防撞保护系统,包括PLC控制系统、门机位姿数据采集系统、位姿数据平面坐标系转化系统、无线通信数据交换系统、防碰撞控制策略、碰撞预防报警系统等。

2 门座起重机自动防撞保护系统架构

系统通过数据采集,利用程序运算得到门机的位姿数据,并将位姿数据转化到平面坐标系模型里以点坐标显示。安全防碰撞系统程序自动监控每台门机的实时位姿数据,运用防碰撞控制策略,当计算出2台门机的位姿点集坐标在接下来的运行中有重合的可能时,则会报警并限制本机当前动作,直到重合可能性消失,限制解除,本机继续动作。系统架构图见图2。

图2 系统架构图

2.1 PLC控制系统

PLC控制系统是被动防撞安全保护系统的核心,负责采集数据的处理、在平面坐标系实时更新门机的位姿点集坐标数据、建立相邻门机之间的数据无线通讯、执行防碰撞策略。

系统在获取本机位姿数据后,PLC将本机位姿数据通过无线通讯方式发送给相邻的门机,同时接收相邻门机的位姿数据,达到数据交换的目的,并转化到平面坐标系模型里实时显示位姿点集坐标。PLC根据本机的运动趋势计算本机未来的位姿点集变化数据,运行防碰撞策略,判断发生碰撞的可能,并控制碰撞预防报警系统[1]。

2.2 门机位姿数据采集系统

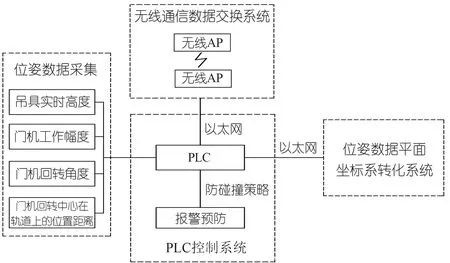

相邻门机之间的碰撞,主要有门机臂架系统与臂架系统之间的碰撞、臂架系统与转盘机房结构之间的碰撞,因此需要采集门机变幅机构、回转机构、行走机构的位姿数据。通过在以上机构安装绝对值编码器采集相关数据。绝对值编码器信号通过DP通讯接入PLC,PLC控制程序根据采集的数据并结合主体结构的相关尺寸,计算出各机构当前的位姿数据并转化到平面坐标系模型里,以点坐标数据生成门机轮实时廓线(见图3)。

1.臂架系统投影线 2.转盘外轮廓投影线图3 门机平面坐标系模型示意图

2.3 门机实时位姿检测系统

2.3.1 工作幅度位置检测

门机工作幅度位置检测,用来检测臂架系统的象鼻梁最前端距离回转中心的水平距离,即门机的工作幅度。在变幅机构小齿轮轴端安装多圈绝对值编码器,检测小齿轮转动角度。以门机处于最大工作幅度Rmax处时定为绝对值编码器的角度零点,此时变幅小齿轮中心到臂架与变幅齿条铰点中心的直线距离为Smax。当小齿轮转动时,绝对值编码器检测到小齿轮转动角度为α,输出此数据给控制程序,程序运行算法将其转换为变幅齿条的运行距离值S,再结合已设定的臂架系统结构尺寸数据,计算出象鼻梁最前端距离回转中心的水平距离。

采用绝对值编码器检测门机的实时工作幅度,同时在臂架根部安装1台倾角传感器,用于对臂架倾角的辅助检测和对绝对值编码器数值的校验。

2.3.2 回转角度检测

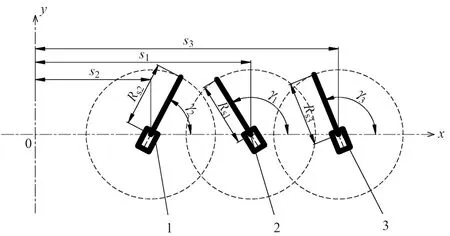

门机回转角度位置检测,用来检测臂架系统在水平面上的投影线与轨道中心线之间的夹角,即回转角度γ。在回转大轴承外侧安装1个从动小齿轮,从动小齿轮的轴线需处在臂架系统纵向对称面上,从动小齿轮与回转大轴承固定主齿圈啮合,从动小齿轮轮绕着固定主齿圈做行星运动[2](见图4)。

1.绝对值编码器 2.从动小齿轮 3.固定主齿圈 4.转动圈图4 回转角度检测装置结构示意图

在从动小齿轮轴端安装多圈绝对值编码器,检测小齿轮转动角度。以门机的臂架朝向平行于码头轨道时定为绝对值编码器的角度零点。当门机回转机构运行,绝对值编码器检测到从动小齿轮转动角度为α,输出此数据给控制系统程序,控制系统程序再结合已设定的门机结构尺寸数据,计算出门机的回转角度γ。γ=R2×α/R1,R1为固定主齿圈分度圆半径,R2为从动小齿轮分度圆半径。回转角度检测计算数据模型见图5。

采用绝对值编码器检测门机的实时回转角度,同时在回转机构上固定安装1个电感式接近开关,跟随回转机构一起回转。在回转机构下方平台上增加1个感应块,感应块的位置为固定回转角度0°位置。当门机回转到该角度时,对应的感应开关动作,给回转角度编码器赋值,从而实现位置校正。

2.3.3 门机回转中心在码头轨道上的位置检测

为测量门机在码头轨道上所处的位置,在行走机构从动车轮的车轮轴端安装1台多圈绝对值编码器,检测从动车轮转动角度。在码头轨道的一端定1个基准点,测量此时门机回转中心到此基准点沿轨道方向的距离e,此处定为绝对值编码器的角度零点。当门机行走时,从动车轮转动,绝对值编码器检测到从动车轮转动角度为α,输出此数据给控制系统程序,程序运行算法将其转换为门机行走距离值f,f=π×D×α/360,D为从动车轮的直径。控制系统程序再结合已设定的e值,计算出门机回转中心到轨道上基准点的距离s(见图6)。

考虑到现场环境较为复杂,有粉尘等杂质降落在轨道上,经过车轮反复碾压后可能会粘连在车轮表面,从而导致在运行过程中测量值不准确,需要安装RFID磁钉系统,用来读取码头预埋载码体信息。传感器根据感应磁钉的内容,反向计算编码器定位值,计算行走距离,对编码器的数值进行校准,载码体的安装可根据现场情况按照5~10 m的间隔距离进行布置。

2.4 门机位姿数据平面坐标系转化

以码头面上一端的统一基准点O为坐标原点,大车轨道方向为x轴,建立直角坐标系。门机轮廓线包含臂架系统在水平面上的投影线、门机转盘外轮廓在水平面上的投影线,将投影线上点的坐标组合,形成门机轮廓点集坐标数据。点集坐标数据来自位姿检测系统采集的门机当前的工作幅度Rs、回转角度γ、回转中心到轨道上基准点的距离s。

臂架系统在水平面上的投影线,其线段2个端点(回转中心点、臂架系统投影线最前端点)的坐标分别为(x0,y0),(xs,ys)。其中,x0=s,y0=0,xs=s+Rs×cosγ,ys=Rs×sinγ。根据2个端点的坐标,采用Bresenham算法在平面坐标系里生成臂架系统投影线。

在相邻的几台门机上都安装安全防撞保护系统,门机之间进行实时位姿信息数据的交互。本机接收到相邻门机传输过来的位姿数据后,会将该门机的位姿数据转化到同一坐标系里,实时显示相邻门机的位姿,使得每台门机上的安全防撞保护系统里都有本机及相邻门机的实时位姿数据(见图7)。

1.相邻门机2 2.本机 3.相邻门机3图7 多门机平面坐标系模型示意图

3 自动防碰撞策略控制

防碰撞策略是基于本机的位姿数据,结合相邻门机的位姿数据,以及门机接下来的运动趋势,计算本机轮廓点集坐标数据与相邻门机的点集坐标数据有无重合的可能。

假设门机当前臂架系统水平面投影线最前端点的坐标为(xs1,ys1),该坐标值系统可实时读取,门机此时工作幅度Rs和回转角度γ系统也可实时读取,门机实时回转速度为r,变幅实时速度为v,回转机构减速时间t1,变幅机构减速时间t2。门机此时的运动趋势可分为4种工况:①门机逆时针回转、增幅;②门机顺时针回转、增幅;③门机逆时针回转、减幅;④门机顺时针回转、减幅。若门机此时制动,完全停止时臂架系统水平面投影线最前端点的坐标将变为(xs2,ys2),根据算法公式可得出此时点坐标的具体数值,算法公式如下:

(1)门机逆时针回转、增幅工况

(cosγ-cos(γ+6r×t1))

(1)

(sin(γ+6r×t1)-sinγ)

(2)

(2)门机顺时针回转、增幅工况

(cos(γ-6r×t1)-cosγ)

(3)

(sinγ-sin(γ-6r×t1))

(4)

(3)门机逆时针回转、减幅工况

(cosγ-cos(γ+6r×t1))

(5)

(sin(γ+6r×t1)-sinγ)

(6)

(4)门机顺时针回转、减幅工况

(cos(γ-6r×t1)-cosγ)

(7)

(sinγ-sin(γ-6r×t1))

(8)

系统根据工作幅度Rs和回转角度γ的变化情况(Rs变大为增幅,γ变大为逆时针回转,反之亦然),首先判断出门机运动趋势为何种工况,然后根据对应工况下的算法公式计算出门机此时制动到完全停止时臂架系统水平面投影线最前端点的坐标值(xs2,ys2),再结合回转中心点的坐标分(x0,y0),采用上述的Bresenham算法可在平面坐标系里生成门机制动静止时臂架系统投影线。

门机制动静止时转盘外轮廓投影线点坐标根据门机制动前的转盘外轮廓投影线点坐标,运用平面坐标旋转变换矩阵算法得到。假设门机绕回转中心点(x0,y0)回转了角度Δγ,平面坐标旋转变换矩阵算法如下:

Δγ=6r×t1,c=cosΔγ,s=sinΔγ

(9)

(10)

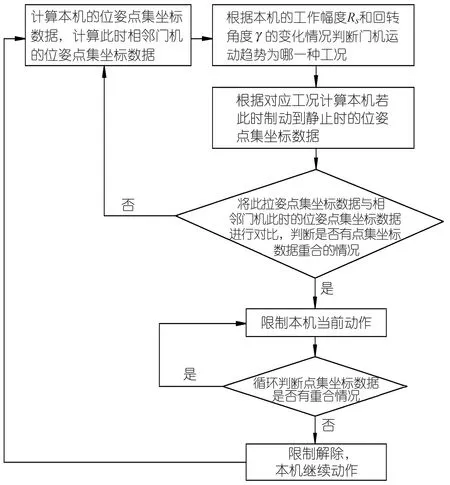

由上式可得出,本机若此时制动到静止时门机的轮廓点集坐标数据,系统程序将此轮廓点集坐标数据与相邻门机的实时轮廓点集坐标数据进行比对,若出现点集坐标数据有重合的情况,则判断为两机有碰撞可能,防撞系统报警并由PLC发出信号限制本机当前动作,直到点坐标重合的情况消失,限制解除,本机继续动作。自动防撞系统程序流程图见图8。

图8 自动防撞系统程序流程图

4 结语

该技术已应用于部分自动化门机上。应用结果表明,该技术能够在多台自动化门机协同作业时,通过门机之间的数据通讯,实时检测本机位姿信息及相邻门机的位姿信息,在同一坐标系内运用防碰撞策略,从而有效地预防门机之间发生碰撞事故。该技术相比其他防撞技术,向缩小碰撞区域,防碰撞预判更精准,减少门机在运行过程中的不必要的限制,减少门机被限制过长时间且被限制频率过高的情况,提高自动化门机作业效率。