复杂工况下拉杆结构应力分析及优化设计

徐玉澎

秦皇岛港股份有限公司第九港务分公司

1 引言

悬臂式取料机是大型松散物料的主要取装设备,广泛应用于大型散货港口、火力发电厂的储煤场。取料机斗轮、斗轮驱动装置、卸料挡料装置及皮带钢结构等重约50 t,全部由臂架前段主梁结构及斜拉杆共同支撑。该型取料机在北方使用存在着作业工况复杂,冬季低温因素影响明显,结构受力复杂的问题。

取料机钢结构设计执行FEM或ISO5049标准,标准中3类载荷主要载荷,包括正常工作运行时所出现的载荷、设备运行或停止时出现的附加载荷以及第三类如碰撞等设备工作状态和非工作状态下不应产生但又无法避免的载荷。取料机钢结构强度应满足以上载荷工况。

取料机斗轮头部拉杆通常采用圆管与插板连接,由于拉杆拉力很大,插板端部应力通常很高,再加上焊接工艺不合理等问题,在非工况条件下很容易造成疲劳撕裂带来结构安全问题。此外,北方冬季作业取煤时存在着冻煤较多,且有隐藏式冻块(煤垛内部)等,会对斗轮造成冲击,给生产带来安全隐患。

为了解决特殊工况下斗轮拉杆出现应力集中的问题,通过对现场工况采集及问题溯源分析,提出了优化提升的解决方案:对取料机头部斗轮部分进行受力分析计算,对部件结构进行改进设计,加强斗轮的附加载荷承载力及恶劣工作下的抗冲击能力,提升抗冲击能力,提高整体结构安全性。

2 拉杆结构应力分析及优化改造

2.1 驱动功率计算

2.1.1 按设计取料能力计算

按照取料机取料峰值能力6 710 t/h,在正常工况的主要载荷作用下计算功率。

具体技术参数为:取料峰值能力Q1=6 710 t/h,斗轮直径D=9.7 m,斗容q=2.8 m3,煤炭密度ρ=0.85 t/m3,斗轮转速n=5.8 r/min,斗轮个数z=12,挖取过程中物料提升高度H=2D/3=6.47 m。

计算斗轮功率P:

P=P挖+P提+P磨

(1)

式中,P挖为取料机斗轮取料挖取时消耗的功率;P提为轮斗取料提升时消耗的功率;P磨为取料时各部分摩擦阻力消耗的功率。

(2)

(3)

(4)

式中,K为斗轮取料挖取阻力系数,煤炭取值为15;Q容为取料容积能力,Q容=Q1/ρ;摩擦效率η=0.96;摩擦系数M0=0.2。

在峰值为6 710 t/h时,计算得P=P挖+P提+P磨=141.7+123.22+18.47=283.9 kW,即设计工况下所需的斗轮驱动电机功率P总=284 kW。

2.1.2 实际工况功率

堆场冬季冻煤比较严重,斗轮取料时切割阻力变大,同时受取料动作特性影响,也会出现过量取料的情况,导致取料机拉杆承受载荷增加。根据设备原始设计资料,以及实际的驱动电机型号,需重新对拉杆进行分析,按照实际斗轮电机额定功率315 kW进行仿真计算。

2.2 原拉杆受力分析

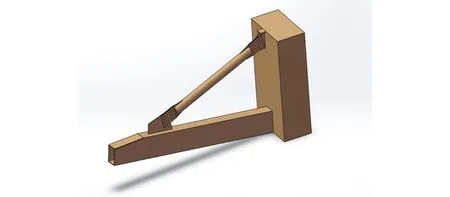

进行三维建模。按照1∶1比例建立拉杆、连接板、悬臂梁及主钢结构三维模型,并进行装配(见图1)。

图1 拉杆结构模型

根据现场实际,拉杆连接处强度较大,以往此处也没出现过损坏,为了简化分析模型,认为螺栓连接强度足够,拉杆、连接板及连接耳板视为一体。

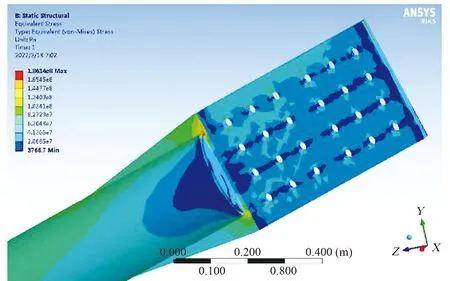

设计工况分析:根据公式计算结果,将正常工作状态下载荷施加到轴承座接触面上,固定约束施加到主结构的底面及后侧面,进行仿真计算。应力最大点出现在圆钢与钢板焊接部位,焊接时应注意消除应力集中(见图2)。圆钢上的载荷较为集中,最大值186 MPa,拉杆材料为Q345,按照安全系数1.5计算,材料许用应力230 MPa,正常工况下原拉杆最大分析应力值小于材料许用应力,且疲劳系数小于1,说明拉杆满足使用要求。

图2 正常工况下拉杆应力分布图

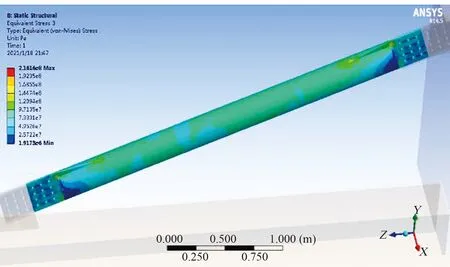

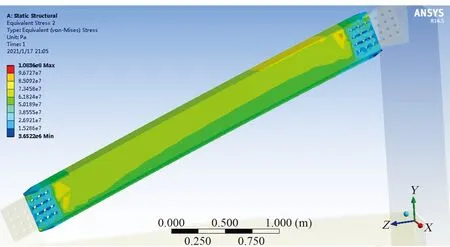

实际工况分析:对原拉杆进行加强载荷分析,按照斗轮电机315 kW进行仿真计算,应力分析结果见图3,最大应力达216 MPa,接近许用应力;在冬季极寒气温下,钢结构脆性增加,加上冻煤及瞬时取料量过高等影响,极易造成拉杆撕裂。

图3 实际工况下拉杆应力分布图

2.3 新拉杆优化设计

为了满足实际工况下的使用条件,对原拉杆进行了改造,新拉杆采用型钢搭配连接板,可减少载荷作用下的应力集中(见图4)。

图4 新拉杆结构

对新拉杆进行三维建模和有限元分析。

在设计工况下,拉杆应力分析结果见图5,最大应力出现在拉杆上方侧面,最大应力值为108 MPa,最大值较原拉杆明显降低。

图5 设计工况下新拉杆应力云图

在电机315 kW工作工况下,拉杆应力值增大,与原拉杆在同工况下进行对比,最大应力值降低34%,且在许用应力范围内,满足使用要求。

2.4 新旧拉杆应力检测对比

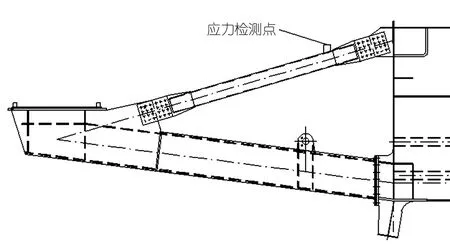

对新旧拉杆在同类工况下选取相同位测点,通过贴应变片方式进行空载与重载应力检测,数据对比。检测位置为拉杆前端,应变片贴片位置见图6。

图6 应变片贴合位置

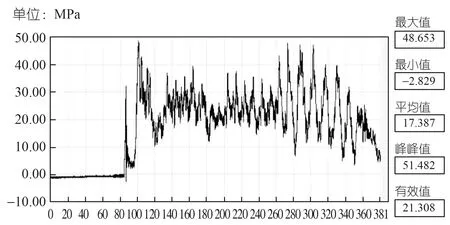

测试工况为正常取煤作业,图7为旧拉杆在逆时针取煤时的应力测试曲线,最大应力值为48.65 MPa,平均流量约3 500 t/h时。

图7 旧拉杆检测点应力图

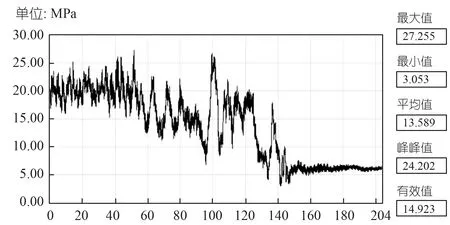

图8为新拉杆在逆时针取煤时的应力测试曲线,最大应力值为27.26 MPa,平均流量约4 000 t/h。

图8 新拉杆检测点应力图

通过同类工况下的最大应力值及应力曲线图分析对比可知,新拉杆最大应力减小,应力分布比较均匀,无应力集中现象,整体结构性能明显提升。

3 结语

以设备实际运行为基础,通过计算、建模,运用ANSYS分析原拉杆不同工况下的不足,优化设计新式拉杆。新拉杆采用新型连接方式消除了焊接接口处应力集中的现象,并通过现场应力检测的数据对比,验证新拉杆满足复杂恶劣工况条件。优化设计可消除事故隐患,提高设备复杂恶劣工况下的工作性能,可为其他同类设备提供优化借鉴。