基于激光雷达的散货装船机智能防撞系统*

欧阳兴东 张春光 刘洪传 黄开萍 周智恒邓永裕 陈 炜 董美蓉

1 广州发展燃料港口有限公司 2 华南理工大学电力学院

1 引言

散货装船机是用于装载煤炭、矿石、谷物等散装货物的专用设备,在港口物流中发挥重要的作用。传统散货装船机通常依靠人工操作进行货物装载,存在一些由主客观因素导致的安全隐患;由于装船机操作空间狭小、工作环境复杂,人工操作容易受到影响,从而增加事故发生的风险;装船机在装载过程中需要与船舶紧密对接,如果操作不慎可能会引发意外事故,导致人员伤害和设备损坏等问题[1]。

为了解决上述问题,已有研究者提出一些优化方案。杨文博提出一种基于编码器的溜筒防碰撞限位策略,通过设置装船机整机行走及臂架伸缩极限限位的方法,为溜筒限定安全作业区。这种机械限位的方法只有当溜筒运动到极限位置才能触发响应,而无法应对诸如船体漂移引发的碰撞等突发状况[2]。闫超结合装船机工作实际情况,通过在溜筒平台安装雷达传感器的形式设计出一套保护装置,使得溜筒防碰撞响应更加灵活,可提高设备安全性[3]。实际上,装船机在装料作业和移舱过程中涉及到整机行走、悬臂回转、悬臂俯仰和溜筒伸缩等不同的机构运动,除了溜筒可能与船舱、雨伞架等发生碰撞外,大车及悬臂也存在一定的碰撞隐患,特别是在无人化智能装船系统中,需要整体考虑各部件的潜在碰撞风险。如何根据不同的碰撞情景,作出正确及时的安全预警和动作响应,合理设计碰撞情形下各运动机构的联锁控制机制,对于提高装船机安全性能和工作效率具有重要意义。

激光雷达是一种先进感知硬件,具有探测范围广、分辨率高和抗干扰能力强等优势,被广泛应用于自动(辅助)驾驶、智能机器人和地形测绘等领域。因此提出基于激光雷达和智能数据处理技术的自动化装船机防撞方案,可以实现装船机工作时的全方位安全监控和防撞预警,旨在提高散货装船机的安全性和港口的运营水平。

2 设计方案

该移动可回转式装船机主要用于装煤,装船能力为1 500 t/h。有效工作运行距离约为±70 m,最大行走速度30 m/min;回转范围为-90°~90°,最大回转速度0.5 r/min;俯仰角度0~30°,最大俯仰速度3.6 m/min;溜筒伸缩行程4.5 m,最大伸缩速度5 m/min。装船机工作中,大车沿轨道方向行走,悬臂沿旋转中心轴回转或在钢索牵引下小角度俯仰,溜筒则沿竖直方向伸缩。根据不同机构的运动特点,需要采取不同的雷达安装方案,分别在大车4根立柱、悬臂两侧和溜筒上方共安装7个半固态棱镜架构激光雷达。

所安装的激光雷达能以自身为顶点,向前方锥形空间内发射探测信号(激光束),接收目标反射回来的回波信号后,分析目标物体表面的反射能量大小、反射波谱的幅度、频率和相位等信息,输出3D点云数据。对于大车,安装在前后4根立柱上的激光雷达能够获取行走轨道及其附近空间点云,可确保大车前进、后退路线附近空间的全方面监控;安装在回转平台悬臂两侧的激光雷达能够探测悬臂回转及俯仰时附近空间点云,实现探测信号在悬臂运动维度内全覆盖;安装在溜筒上方平台的激光雷达,可获取溜筒筒身周围及出口下方空间点云数据。该方案所采用的激光雷达及其安装方案,具有根据特定防撞场景分机构停机的自适应功能,可以实现装船机工作过程中所有运动机构的监控,避免无关机构停机影响机构寿命及生产运行效率,确保在所有潜在的碰撞风险中进行合理高效的安全预警、动作响应和多机构联锁控制。

3 智能防撞系统

3.1 大车防撞模块

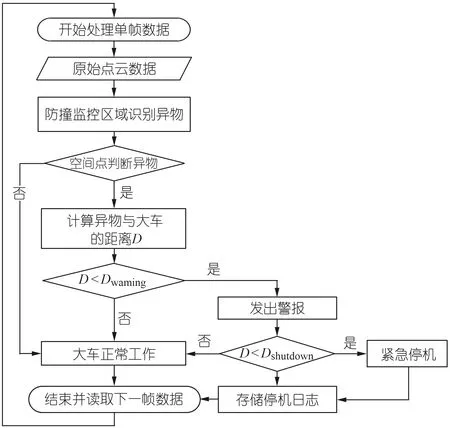

大车的防撞由点云数据获取与重构、智能预警逻辑判断、动作指令分发三大模块组成,其基本实现逻辑见图1。

图1 大车防撞功能实现逻辑

原始点云的获取将根据实际运行需求调整识别区域,以剔除点云重构过程中的无效点云数据,从而减小点云数据量。应用滤波算法和法向量规则抠除背景,划分出异物点云数据。为避免个别点云噪点对异物识别的判断,将密度分簇算法用于处理异物点云数据,从而划分出异物,如果识别存在异物则进入安全逻辑判断。在安全逻辑判断处理过程中,异物与大车之间的最小距离D被计算,用于判断安全状态,安全状态包含正常、预警、紧急停机3种情况。

其对应的判断规则为:D值将作为判别障碍物是否侵入到大车安全工作范围的依据,若D大于预警距离Dwarning,则大车正常工作;若D小于Dwarning,预警系统发出响应指令,设备相应地发出警报和/或亮警报灯。

预警系统发出响应指令后会同步进行下一步判别:若D大于等于停机距离Dshutdown,则保持警报和警灯闪烁,大车仍正常工作;若D小于Dshutdown,则系统进入紧急停机状态,机器紧急停机,并将程序识别的结果储存,以便于工作人员快速排查障碍物。至此,一帧点云数据的处理分析与识别完成,程序自动调取下一帧原始点云数据,进入新一轮的循环并覆盖上一帧指令,从而实现防撞模块的连续运行。

3.2 悬臂防撞模块

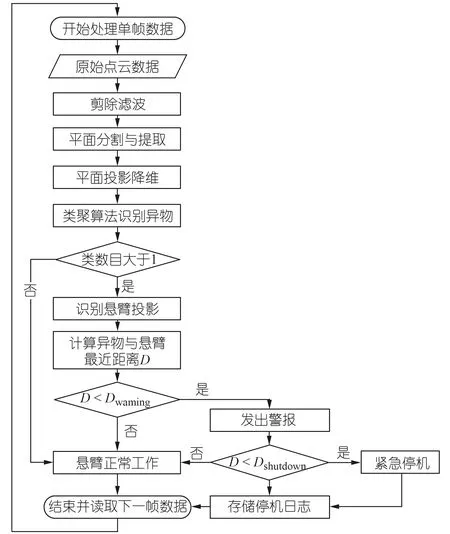

为实现悬臂防撞功能,需要对激光雷达扫描得到的原始数据进行逐步处理与分析,并在相应情况下实现障碍物识别,以及后续的预警响应。防撞功能基本实现逻辑见图2。

图2 悬臂防撞功能实现逻辑

首先读取雷达扫描得到的原始点云数据,再根据悬臂实际安全工作范围对点云数据进行剪除滤波、扣除背景、划分出防撞监控区域。由于悬臂工作时围绕回转基准轴转动或小角度俯仰运动,即仅在接近与悬臂下平面平行的平面内运动,故对悬臂进行几何特征识别,采用随机抽样一致算法实现下平面的分割与提取;随后,将整个监控区域向该平面投影降维,此时悬臂应具有明显完整轮廓,可采用类聚算法将其与障碍物的点云簇进行识别和区分。根据类聚算法结果,若返回类数目为1,表明只有悬臂投影存在,悬臂正常工作;若返回类数目大于1(即存在有不同于悬臂的其他障碍物的投影),则需根据与原点(激光雷达安装位置)之间的特征关联性识别出属于悬臂投影的聚类。以距离特征为例,根据激光雷达安装方案,悬臂应与雷达相距最近,从点云投影上看,悬臂点云簇与原点距离接近0,借此可以简单识别出属于悬臂本身的点云簇;再以悬臂投影为基准,计算其他障碍物投影到悬臂投影的最小距离D。

D值将作为判别障碍物是否侵入到悬臂安全工作范围的依据:若D大于二级预警距离Dwarning,则悬臂正常工作;若D小于Dwarning,预警系统发出响应指令,设备相应地发出警报或亮警报灯。

防撞系统发出二级预警响应时,还需进行下一步判别:若D大于等于一级预警距离Dshutdown,则保持警报和警灯闪烁,但悬臂仍正常工作;若D小于Dshutdown,则系统进入一级预警状态,机器紧急停机,并将程序识别的结果储存,以便于工作人员快速排查障碍物。至此,一帧点云数据的处理分析与识别完成,程序自动调取下一帧原始点云数据,进入新一轮的循环并覆盖上一帧指令,从而实现防撞模块的连续运行。

3.3 溜筒防撞模块

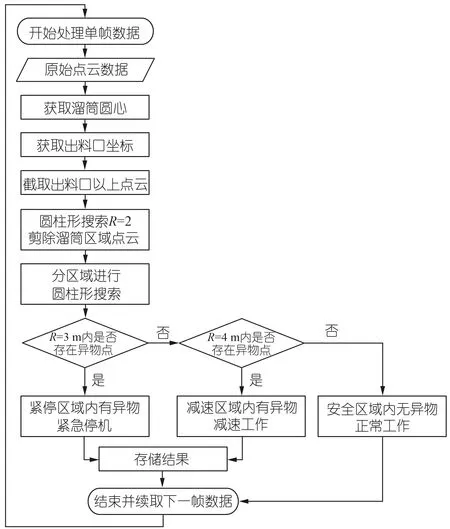

溜筒防撞功能目的是完成对船壁面、雨伞架等障碍物的识别,必要情况下对溜筒运动机构发出停机指令。基本实现逻辑见图3。

图3 溜筒防撞功能实现逻辑

第一步,读取雷达扫描得到的原始点云数据,通过对初始点云坐标变换以及编码器数据完成溜筒出料口位置的实时定位;第二步,考虑到现场环境存在大量煤灰,原始点云数据中有大量噪点干扰,通过点云数据自带的强度信息完成煤灰噪点的滤除;第三步,在已定位好的出料口圆心及已获得溜筒工作区域的干净点云基础上,通过圆柱形搜索算法配合欧式聚类算法搜索溜筒周边区域的点云,对于聚类成功的点云计算其位置及到溜筒的平面距离;第四步,根据异物点到溜筒的距离和位置,判断是否发出对应机构的停机指令。

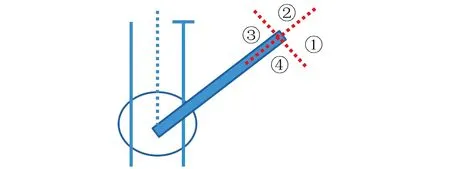

周边点云的位置,以出料口圆心和半径作为搜索依据,可分为3部分区域:安全区域(R>5 m)、减速区域(R=3~5 m)、急停区域(R<3 m)。如果急停区域存在异物的欧式类,则认为有异物进入溜筒工作区域,需要紧急停机;同时根据异物的欧式类平均坐标判断异物方向。区域划分见图4,以溜筒中心为原点,平行悬臂方向作为y轴、垂直悬臂方向作为x轴共划分为4个区域,检测到不同区域的异物则停止对应的运动机构;例如异物平均坐标位于雷达坐标的象限1,则发出悬臂右摆及大车右行的停机指令。如果急停区域内没有异物类,则继续判断异物类的位置;如果异物类在减速区域内,则发出减速提醒信号;如果异物类在安全区域则判断当前溜筒可正常作业。

图4 溜筒异物方向判断示意图

4 功能验证

基于激光雷达的散货装船机智能防撞系统搭建分为硬件与软件部分。硬件部分主要实现点云数据获取和传输,软件部分主要实现点云数据处理分析、防撞限位控制和信息显示。数据处理分析和限位控制主要由数据处理服务器完成,防撞信息显示主要由客户端电脑完成。对硬件感知、数据处理、防撞判别响应、界面显示的完整流程进行实际效果验证,确保装船机防撞功能稳定可靠运行。

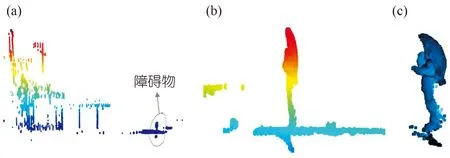

大车根据行使方向调用行使方向上的2个激光雷达,激光雷达自主获得点云数据进行判断。监控范围内出现障碍物时的点云数据和防撞识别结果见图5,(a) 为监控范围出现障碍物的点云图;(b)为滤波、裁剪后的重构图像;(c) 为经大车防撞程序处理后识别到障碍物。分别设置Dwarning和Dshutdown值为5 m和3 m,在大车作业过程中与模拟障碍物间距离达到相应预警值时,均能准确发出警报或者停机响应。

图5 大车防撞效果(以前进为例)

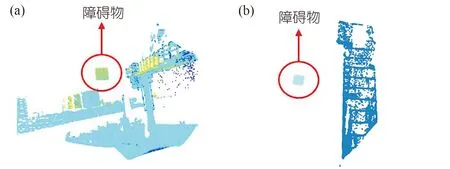

悬臂总长度约21 m,宽度约4 m,高度约2.1 m(不包括溜筒),尾端与回转机构连接处约3 m,故根据实际情况设置悬臂单侧监控范围为长18 m×宽9 m×高6 m,左右两侧激光雷达实现两侧监控范围的覆盖。监控范围内出现障碍物时点云数据和防撞识别结果见图6,(a) 为监控范围出现障碍物的点云图;(b) 为经悬臂防撞程序处理后识别到障碍物。分别设置Dwarning和Dshutdown值为4 m和2 m,在悬臂作业过程中与模拟障碍物间距离达到相应预警值时,均能准确发出警报或者停机响应。

图6 悬臂(左侧)防撞效果

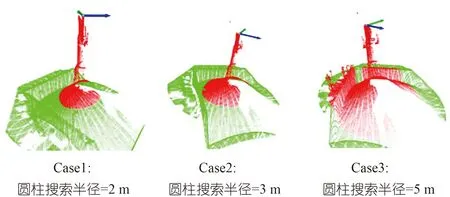

实时运行过程中,溜筒防撞某时间段在同一监控区域的识别结果见图7(深色部分为识别的到点云)。对比以下3幅图片,可以发现异物(船舱壁面)只有在搜索半径5 m区域内能被搜索到,判定溜筒此时无碰撞风险,可以照常工作。

图7 溜筒防撞程序识别的不同区域障碍物

客户端界面主要由装船机信息模块、装船泊位俯视模块、船舶三维点云模块和各机构防撞信息模块组成。各机构防撞信息模块划分为大车左右行、悬臂左右摆和溜筒防撞,3类运动机构不同方向的防撞预警信息实时显示;船舶三维点云模块显示装船过程的实时三维点云图;装船泊位俯视模块以俯视视角显示溜筒与船舱的相对位置;装船机信息模块显示装船机位置的相关参数。此外,运行人员可自定义3类运动机构的防撞范围、报警和限位停机距离。根据不同运动机构的防撞测试,主界面均能显示相应的预警结果,界面显示功能稳定可靠,该智能防撞系统取得了良好的实施效果。

5 结语

港口智能化是港口行业发展方向。基于激光雷达的散货装船机智能防撞系统综合考虑大车、悬臂、溜筒等运动机构的潜在碰撞风险,借助先进激光雷达的高精度感知能力和智能数据处理程序的高效性,可为装船机的安全可靠运行提供保障。