一种大型港口起重机参数化设计平台建设方案

刘中国 韩晓龙 张德文 孙 琪 孙 华 程显超 李克松

1 山东港口集团有限公司 2 山东港口装备集团有限公司 3 交通运输部水运科学研究院 4 青岛港口装备制造有限公司

1 引言

传统的岸边集装箱起重机(以下简称岸桥)设计流程为:总图设计定方案、详细设计定细节、力学计算校核数据、完善设计出图纸,其结构已基本成熟,设计的主要区别是根据不同装载量调整钢结构尺寸。目前,经验设计法是该类产品的主流设计方法,即借用前期的设计图纸进行定向图纸的修改。尽管该方案具备响应快的优点,但同时也存在非最优设计缺陷、相似机型冗余过大等问题[1]。因此,既能实现响应速度快,又能保证设计最优,基于第一性原理的参数化设计方法应运而生。

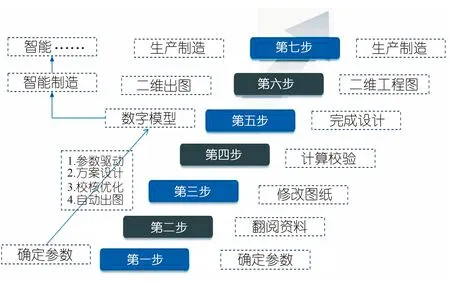

参数化设计作为贯穿于设计全寿命周期的方法,具备一次性设计多组相关同类型产品的特性[2]。参数化设计技术的优点是建模先向性,即快速搭建基本模型,再对局部细节进行修改,且可变动某一些参数来更新设计。在涉及到同类型的新产品研发时,只需要改动局部参数即可。因此相比于经验法设计,参数化设计可较大幅度地提高港口起重机的设计效率(见图1)。

图1 参数化设计与经验设计对比

2 参数化设计平台建设方案

2.1 系统工作流程建立

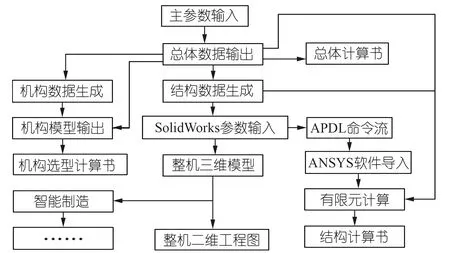

通过VS2010这一系统开发工具,建立岸桥的参数化人机交互界面。在其操作界面中,完成第一层主参数的输入,通过调用三维设计软件Solidworks进行参数化建模,再导入ANSYS中进行有限元分析,并将计算结果反馈三维模型,从而进行模型调整与优化,形成最后的三维模型后,调用AutoCAD软件绘制二维施工图纸。在此过程中,均已提前完成参数的逻辑关系搭建,比如Solidworks软件本身建模时每层关系的互相驱动、调用和修改,ANSYS计算结果对于Solidworks中模型的反馈、修改等。系统工作流程见图2。

图2 系统工作流程图

2.2 具体技术手段

结合solidworks软件,运用参数化二次开发技术,实现岸桥设计的系列化、模块化、参数化(主机参数化、部件参数化)、可视化。该阶段设计内容及实现手段包括:

(1)确定初步的总体设计参数和总体布局,完成结构和系统界面定义,利用VS2010自行编写代码进行系统开发,建立系统用户界面。

(2)进行初步的参数优化,并对电机、制动器和减速器等典型构件进行交互式选型。根据对成品、设备、安全辅助等具体要求,确定初步的起重小车运行机构、起升机构、俯仰结构和大车运行结构中电机、制动器、减速器等部件设计参数和布局,完成各机构外形初步设计,并结合相关标准进行优化。

(3)采用参数化特征建模方法,建立零部件的基本形状和包容空间,进行结构打样设计(如各结构的形式及截面尺寸)。结构图的绘制采用尺寸驱动法,该方法是一种交互式的参数化设计方法,可避免繁琐的几何坐标点的提取和计算,保留图形所需的矢量,绘图质量好、效率高。该方法还可支持产品零部件之间的驱动式一致性修改。

(4)完成总体布置设计(包括各机构系统、钢丝绳和电缆布置等)和方案数字样机制作,绘制方案设计的三维效果图和二维平面方案图,并补充尺寸标注、公差和相关技术要求。

(5)根据上述计算和设计,基于人机交互技术,按照要求的格式自动生成产品计算书。该设计理念的关键技术包括:方案选型知识库的构建技术;标准件及配套件数据库的创建技术;基本参数与零部件设计参数的关联技术。

2.3 岸桥参数化设计平台搭建

2.3.1 总体设计

(1)登录系统

通过VS2010开发人机交互界面登录系统,并在该界面中实现岸桥的整体设计功能。

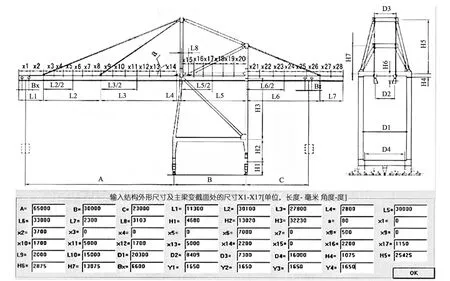

(2)确定整机主参数

进入平台总体设计模块(见图3)。输入整机主参数,包括整机起升高度、起升速度、吊具形式、轨距和基距等参数。这一阶段可以初步确定整机的轮压和上拔力等参数,用以判断码头地面基础是否满足设备要求;若不满足,需要重新选型设计。输出数据包括整机的重心估算、风载荷估算依据,确定整机基本结构布置,并为后续设计提供中间数据。

图3 平台总体设计模块

2.3.2 机构设计

(1)确定机构需求参数

进入机构选型模块,分别对起升机构、俯仰机构、小车机构、大车行走机构进行参数的选型。系统已经集成不同品牌、型号的诸多外购件数据库,通过对每种不同的外购件进行“贴标签”,根据选型参数进行配对选择,比如钢丝绳的品牌、抗拉强度、破断拉力等参数,外购件数据库中均可对外购件建立参数化驱动的三维模型[3]。

以起升机构的卷筒为例,输入滑轮组联数、导向滑轮个数、钢丝绳类型等参数,可计算出相应的载荷是否匹配钢丝绳所承受的破断拉力等参数。钢丝绳卷筒设计模块见图4。选型计算过程中,大部分中间参数默认设置为规范最低要求,可以进行人工自主输入,比如钢丝绳安全系数、钢丝绳芯的类型等可支持用户个性化定制。

依次完成机构的全部选型后,系统可以自动生成包括品牌、主要参数在内的外购件清单,用以进行前期成本分析、市场报价等。

(2)输出机构模型

基于三维模型中存在的外购件参数,驱动生成相应外购件的底座等结构,最终将调用的外购件三维模型、生成的结构模型以及调用所需要的紧固件模型进行三维装配,完成机构部分的三维模型驱动。

2.3.3 结构设计

(1)结构参数的输入

进入结构设计模块,输入结构主参数,生成总体设计驱动。若无特殊要求,则选用默认参数。同时该数据也可进行人为设置,以满足用户的个性化需求。结构参数的输入见图5。

图5 结构参数的输入

(2)生成有限元模型

基于确认的结构模型,进行有限元软件的强度及刚度验证。通过ANSYS有限元软件搭建APDL指令,完成模型的前处理。

2.3.4 仿真结果分析

(1)强度分析

通过前处理,完成其网格的划分、载荷的施加,并通过后处理查看计算结果。该计算结果主要包括强度、静刚度以及动刚度等数据,通过公式(1)计算其许用强度。

(1)

对于港口桥式类型起重机,σs为355 MPa,安全系数n取1.48,得其许用强度[σ]为240 MPa。

强度设计准则为公式(2):

σ≤[σ]

(2)

结合应力云图分布分析,确定结构强度是否满足使用要求。

(2)静刚度分析

岸桥设计静刚度按照GB/T3811规范实施。

(3)动刚度分析

动刚度在一定程度上能够直接影响司机的工作效率。目前,国家对于动态刚度的校核标准较少,其刚度参考上海港机重工有限公司编制的《港口起重机设计规范》,动刚度设计准则为:

f≥[f]

(3)

对港口桥式类型起重机,满载小车方向[f]=0.6 Hz,满载大车方向[f]=0.4 Hz,满载垂直方向[f]=0.6 Hz。查看小车方向动刚度分布,如果小车方向的刚度大于许用值,即可满足使用要求。

在以上有限元分析过程,若存在数据不满足要求的情况,在系统生成反馈数据时,即可自动进行模型的调整,也可支持人为修改参数。若上述刚度及强度参数均满足要求,相关数据会反馈给系统平台,驱动SolidWorks完成岸桥整机三维模型的搭建(见图6)。

图6 岸桥整机三维模型

3 结语

该平台基于三维设计软件SolidWorks、有限元软件ANSYS以及VS2010完成全新的人机交互界面的开发,并实现不同软件之间的相互调用、数据通讯,完成岸桥数字化平台的搭建。相比于传统的设计,使用该平台可大幅提升设计效率。