梨园水电站坝顶4 500/1 000 kN双向门机的设计

陈素艳

摘 要:简要介绍了梨园坝顶门机的设计特点和结构布置情况,从配重、结构和安全等方面入手优化设计它,并验证其安全性和可靠性。

关键词:门机;双小车;悬臂;载荷

中图分类号:TV664 文献标识码:A DOI:10.15913/j.cnki.kjycx.2016.09.091

梨园水电站位于云南省丽江市玉龙县与迪庆州香格里拉县交界的金沙江干流上,为金沙江中游河段“一库八级”水电开发方案中的第三梯级。该工程属一等大(1)型工程,以发电为主,兼顾防洪和旅游等。电站装机容量为2 400 MW(4×600[1-2] MW),与上游龙盘水库联合运行时年发电量达1.070 3×1010 kW·h,联合运行保证出力为1 103 MW。4 500/1 000 kN双向门机布置在1 626.00 m高程的坝顶平台上,门机主小车用于泄洪冲砂闸事故闸门、进水口快速门、进水口检修门的启闭和吊运,副小车用于拦污栅的启闭机和吊运。门机同时兼顾进水口事故闸门液压启闭机的检修工作。

1 门机的设计特点

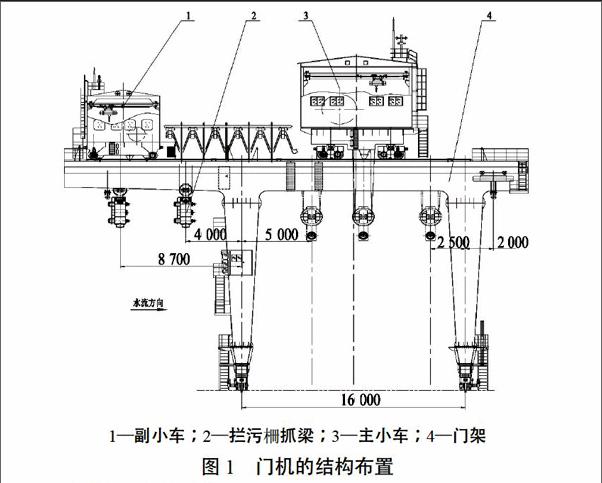

4 500/1 000 kN双向门机设有独立运行的主、副小车,主、副小车可沿上下游方向移动。主小车跨内工作,副小车跨外悬臂工作,最大悬臂工作位置可达8.7 m。这种工况容易引发整机侧翻的事故,所以,当该门机副小车工作时,主小车必须停在下游极限位置,防止整机设备倾翻。另外,为了防止操作人员忽视该问题或者误操作,本机设置了位置检测装置,通过电气联锁有效控制主副小车的动作,即主小车必须在规定的位置上停车,悬臂端副小车才能受电工作,从而避免设备倾覆的重大事故发生。副小车最大悬臂工况对主梁的刚度要求颇高,设计时应用有限元分析,在保证悬臂端刚度的前提下控制主梁的质量。该双向门机在悬臂8.7 m处起吊1 000 kN载荷。这种大悬臂、大容量在水电站门机运行工况中还是首次使用。

2 门机的组成和主要结构布置

门机主要是由主小车、副小车、门架结构、大车运行机构、集中润滑系统、夹轨器、司机室、电气室、防风锚定装置及埋件、拦污栅液压自动挂钩梁、车载变压器、高压开关柜、电力拖动和控制设备、风速仪及避雷针、电气防雷接地装置、轨道和阻进器及埋件等构成的。

门机主要附属设备包括:拦污栅液压自动挂钩梁1套,坝顶门机轨道及埋件(含阻进器)1套。

门机轨距为16 m,并设置2套独立的小车——主小车跨内工作,当其运行至上、下游极限位置时,吊具距轨道中心均为2.5 m;副小车跨外悬臂工作,当其运行至上游极限位置时,吊

具距上游轨道中心外8.7 m,运行至下游极限位置时,吊具距上游轨道中心外4 m。主机主梁上设有1套16 t的电动葫芦,它可以沿上、下游方向移动。当其移至上游极限位置时,吊钩距上游轨道中心外9 m,移至下游极限位置时,吊钩距下游轨道中心外2 m。门机具体结构布置情况如图1所示。

3 门机的主要技术参数

额定启闭力(主小车/副小车)为4 500 kN /1 000 kN(不含抓梁质量);额定行走荷载(主小车/副小车)为2 000 kN/300 kN(不含抓梁质量);扬程(主小车/副小车)为45 m/35 m;起升速度(主小车/副小车)(变频调速1∶20)为 0.25~5/0.25~5(额定2.5)m/min;大车行走速度(变频调速1∶10)为2~20 m/min;主/副小车行走速度(变频调速1∶10)为0.5~5 m/min。

4 门机的优化设计

4.1 门机的稳定性和配重情况

4 500/1 000 kN双向门机设有独立运行的主、副小车,它们可以沿上、下游方向移动。主小车跨内工作,副小车跨外悬臂工作,最大悬臂工作位置可以达到8.7 m,副小车额定起重量为1 000 kN。在这种工况下,很容易发生整机侧翻的事故。因此,在工作过程中,可根据《水利水电工程启闭机设计规范》(DL/T 5167—2002)对启闭机进行抗倾覆稳定性的校核。将主小车停在上游极限位置,副小车悬臂上游极限位置工作,经计算,无风静载工况∑M=-1 058.6 kN·m<0,门机不稳定,需在下游侧增设7 t配重;有风动载工况∑M=-448.8 kN·m>0,门机不稳定,需在下游侧增设3 t配重;暴风非工作工况∑M=-349.8kN·m>0,门机不稳定,需要在下游侧增设3 t配重。该设备将主小车作为门机的配重,通过位置电气联络保护门机安全。所以,在门机副小车工作时,主小车必须停在下游极限位置,并设置位置锚定和位置反馈,采用电气联锁保护功能,防止整机设备倾翻,节省配重费用。

4.2 门机的安全性设计

由于设备结构复杂,除了常规的安全保护外,必须要重点考虑各机构之间的工作联锁。设备中必须安装检测传感器和检测开关,它们分别检测双小车的起升荷载、起升高度、停车位置、锚定位置、电机温度和运行速度等参数。利用控制程序综合检测数据可以判断和控制设备的运行情况。主小车运行的互锁条件是:副小车机构停机,并空载锁定在下游侧极限位置(空载状态允许带抓梁)。副小车运行的互锁条件是:主小车机构停机,并锁定在下游侧极限位置。与以往单小车运行不同的是,将主副小车的荷载和位置作为反馈值,根据上述反馈在PLC内进行判断和计算,从而明确主副小车的运行条件,并在判断后输出运行频率,防止实际操作人员忽视该问题或者误操作引发设备倾覆等重大事故。

4.3 主梁的设计计算

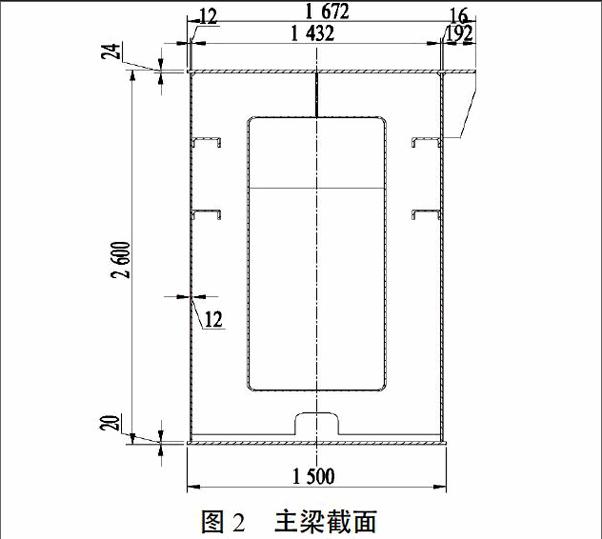

由于门机跨度大,主小车起吊吨位大,幅小车大悬臂工作,所以,对门机主梁的强度、刚度和稳定性提出了较高的要求。主梁采用偏轨箱形梁型式,主梁截面如图2所示。

4.3.1 稳定性

4.3.1.1 腹板的局部稳定性

当腹板高度h0与腹板厚度δ的比(h0/δ)≤60时,一般可按照构造决定其是否配置横向加劲肋;当60≤(h0/δ)≤135时,应配置横向加劲肋;当135≤(h0/δ)≤200时,除了配置横向加劲肋外,应该在受压边缘高度为(1/5~1/4)h处配置纵向加劲肋;当200≤(h0/δ)≤270时,除了配置横向加劲肋外,应该在受压区配置两道纵向加劲肋,第一道设置在距腹板受压边缘(0.15~0.20)h处,第二道设置在距腹板受压边缘(0.35~0.40)h处。

4.3.1.2 受压翼缘板的局部稳定性

对于箱型截面,当腹板中心距b0与受压翼缘板厚度δ的比值(b0/δ)≤50时,可不计算其局部稳定性;当翼缘板比较宽时,应设置一道或多道纵向加劲肋,以满足相关比值的要求。

在设计本梁体时,要根据稳定性要求设置加劲肋,以满足主梁局部稳定性的要求。

4.3.2 主梁应力和挠度计算

由于本机工况复杂,综合考虑载荷的情况,有限元分析以下10种工况的载荷组合:①主小车停于跨中位置,副小车停于上游侧极限位置(1),副小车起升机构满载并作紧急制动,风载荷顺着大车轨道方向,大车不制动;②主小车停于跨中位置,副小车停于上游侧极限位置(1),副小车起升机构满载并作紧急制动,风载荷顺着大车轨道方向,大车制动;③主小车停于跨中位置,副小车停于上游侧极限位置(2),副小车起升机构满载并作紧急制动,风载荷顺着大车轨道方向,大车不制动;④主小车停于跨中位置,副小车停于上游侧极限位置(2),副小车起升机构满载并作紧急制动,风载荷顺着大车轨道方向,大车制动;⑤副小车停于上游极限位置,主小车停于跨中位置(1),主小车起升机构满载并作紧急制动,风载荷顺着大车轨道方向,大车不制动;⑥副小车停于上游极限位置,主小车停于跨中位置(1),主小车起升机构满载并作紧急制动,风载荷顺着大车轨道方向,大车制动;⑦副小车停于上游极限位置,主小车停于跨中位置(2),主小车起升机构满载并作紧急制动,风载荷顺着大车方向,大车不制动;⑧副小车停于上游极限位置,主小车停于跨中位置(2),主小车起升机构满载,风载荷顺着大车轨道方向,大车制动;⑨负荷试验,副小车吊125%的额定载荷位于上游极限位置,主小车位于跨中;⑩负荷试验,主小车吊125%的额定载荷位于跨中,副小车位于上游极限位置。相关计算结果如表1所示。

在各种工况下,主梁弯曲最大折算应力为213 MPa,悬臂端挠度最大值为-33 mm,满足刚度要求。由此可知,截面结构设计合理,门架质量最轻。

5 结束语

梨园坝顶门机工况复杂,设计时,要从各个方面入手考虑设备的安全性,并通过手算和有限元分析门架结构,配置各工况的电气互锁控制,从而保证门机设备运行的安全性和可靠性。这种大悬臂的、可跨外工作的双小车启闭不仅扩大了启闭机的作业范围,还节约了工程成本。该设备自2014年投入使用以来,设备运行稳定,操作简单,自动化程度高,为企业创造了良好的经济效益和社会效益。因此,这种一机多用的大型悬臂门机值得推广使用。

参考文献

[1]中国水电工程顾问集团,水电水利规划设计总院.DL/T 5167—2002 水电水利工程启闭机设计规范[S].北京:中国电力出版社,2002.

[2]北京起重运输机械研究所,国家起重运输机械质量监督检验中心,上海振华港机股份有限公司,等.GB/T 3811—2008 起重机设计规范[S].北京:中国标准出版社,2008.

[3]王金诺,张质文,程文明,等.起重机设计手册[M].北京:中国铁道出版社,1997.

〔编辑:白洁〕