钛焊管表面黑斑成因分析及控制

张望成,李海明,唐 爽,曾宪山

(湖南湘投金天新材料有限公司,湖南 益阳 413000)

钛管分为钛焊管与钛无缝管,钛焊管力学性能与钛无缝管基本一致,但壁厚均匀,同心度好,光洁度高,且成本及环保优势明显[1]。近年来,随着我国钛产业的高速发展以及焊接工艺的日益成熟,钛焊管被大量应用于各类热交换器中,在保证热交换效率的同时,进一步提高了热交换器的使用寿命,降低了设备维护成本,产生了良好的经济效益[2]。

高钝钛金属表面极易生成一层牢固附着的致密保护膜,因而具有优异的耐蚀性。去掉氧化膜的钛表面只要暴露在空气或水溶液中,就会立即形成新的氧化膜[3]。因此对钛焊管表面进行修整,并不会影响其耐腐蚀性能。

在钛焊管的生产过程中,部分钛焊管表面出现了形状不规则的黑斑,且黑斑主要出现于焊缝边缘。根据ASTM B338—17标准[4],可对钛焊管表面进行修整。但修整量无法控制,易造成壁厚过薄而报废,同时会增加生产成本。为此,对钛焊管表面的黑斑形成原因进行分析,并根据分析结果制定改善措施,以解决钛焊管表面的黑斑问题。

1 实 验

1.1 实验材料

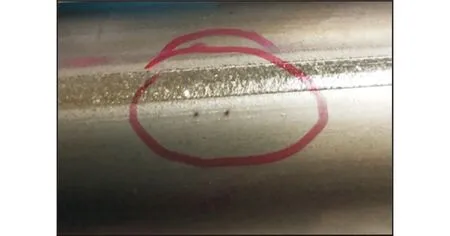

实验材料为Gr.2钛焊管,规格为φ26 mm×0.711 mm,化学成分如表1所示。钛焊管表面有黑斑,典型形貌如图1所示。

表1 Gr.2钛焊管杂质元素含量(w/%)Table 1 Impurities content of Gr.2 titanium welded tube

图1 钛焊管表面典型黑斑形貌Fig.1 Typical black spots on the surface of titanium welded tube

钛焊管的生产工艺流程为:带材→清洗→剪切端焊→清洗→冷弯成形→焊接→一次定径→在线退火→二次定径/矫直→涡流探伤→激光测径→定尺切断→超声波探伤→精切→端头去毛刺→水下气密试验→表面风干→表面检查。

1.2 方法及设备

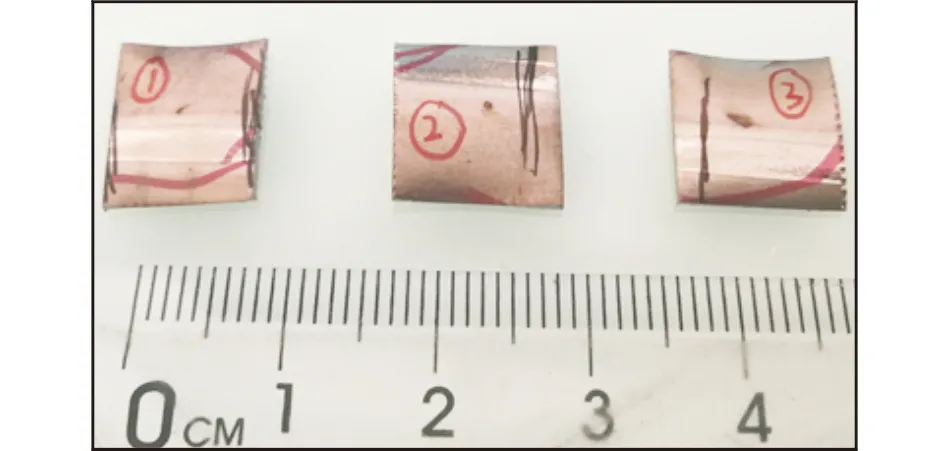

随机选取钛焊管并切取3支带黑斑的典型试样,分别编号为1#、2#、3#,如图2所示。使用Zeiss Merlin Compact 场发射扫描电子显微镜(SEM)对黑斑和非黑斑区域形貌进行观察,并用Oxford AZtec X-Max 50能谱仪进行成分分析。使用Renishaw Invia 激光共聚焦拉曼光谱仪进行拉曼光谱分析。采用XJA-6A金相显微镜对样品黑斑区域(经过打磨抛光处理)和非黑斑区域进行金相组织观察。

图2 黑斑试样照片Fig.2 Photos of test specimens

2 结果与分析

2.1 黑斑区域形貌及成分分析

2.1.1 SEM分析

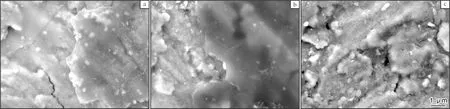

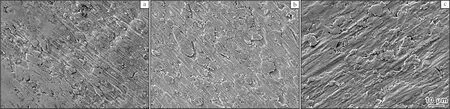

图3和图4分别为3支试样黑斑区域和非黑斑区域SEM照片。由图3和图4可知,3支试样黑斑区域形貌都主要为微纳尺度层片状,而非黑斑区域形貌均呈冷轧钛带经冷弯后的加工形貌。

图3 黑斑区域SEM照片Fig.3 SEM morphologies of black spot areas:(a)1# specime; (b)2# specime; (c)3# specime

图4 非黑斑区域SEM照片Fig.4 SEM morphologies of non-black spot areas:(a)1# specime; (b)2# specime; (c)3# specime

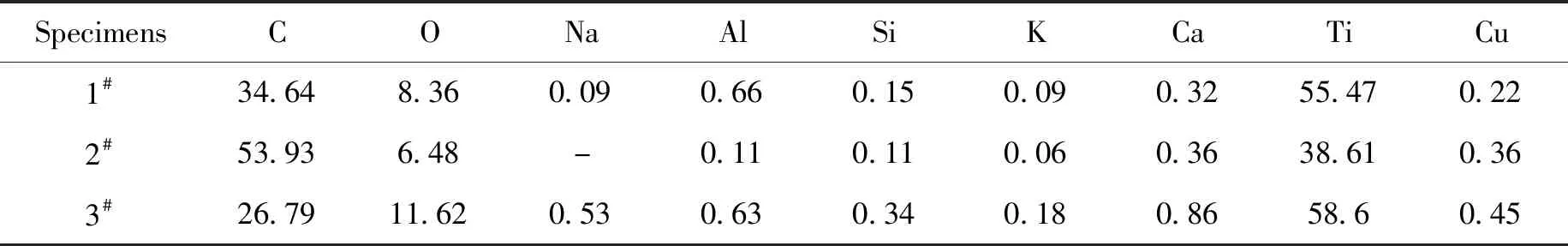

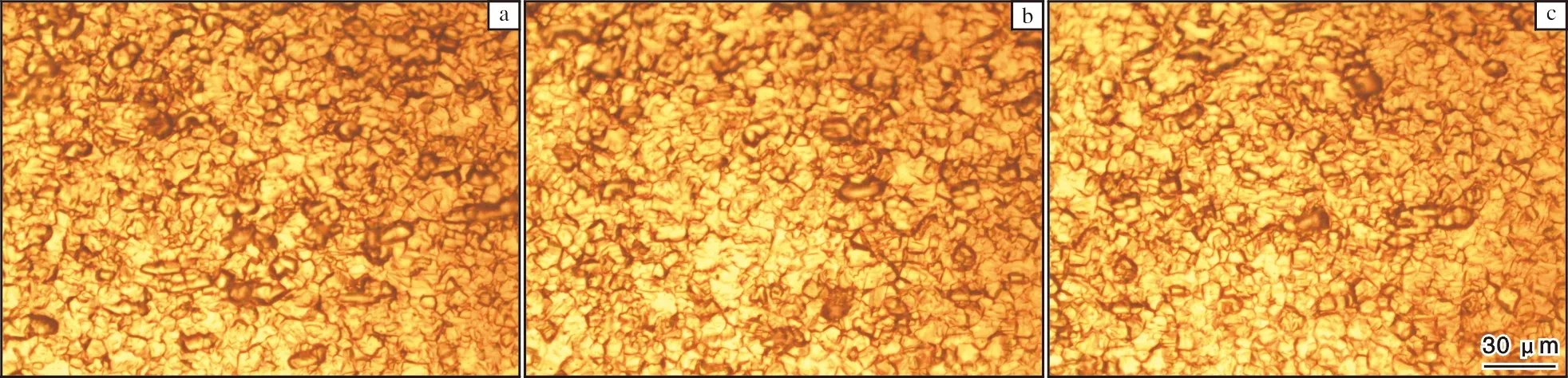

对3支试样的黑斑区域和非黑斑区域分别进行能谱分析,其结果分别如表2和表3所示。由表2可知,3支试样黑斑区域都含有较多的C、Ti元素,一定量的O元素和少量Cu、Al、Si、K、Ca等元素。由表3可知,3支试样非黑斑区域的成分都主要为Ti元素,一定量的C、O元素和少量其他元素。对比表2和表3可知,黑斑和非黑斑区域的成分差异主要为C元素的含量,黑斑区域C元素含量明显高于非黑斑区域,且其他元素种类较多。黑斑处元素种类多于非黑斑区域应是外来物质在钛焊管表面残留所致。

表2 黑斑区域能谱分析结果(w/%)Table 2 EDS analysis results of black areas

表3 非黑斑区域能谱分析结果(w/%)Table 3 EDS analysis results of non-black areas

2.1.2 拉曼光谱分析

图5为试样黑斑区域的拉曼谱图。从图5可以看出,3支试样的拉曼谱都有着锐利的D峰和G峰,且峰的高度与能谱检测的C元素含量存在对应关系。图中D峰和G峰的形态及无其他杂峰可以说明,该黑斑为石墨化的碳材料[5]。

图5 黑斑区域拉曼谱图Fig.5 Raman spectra of black spot areas

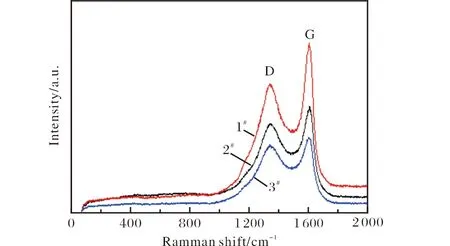

2.1.3 金相组织分析

图6为试样黑斑区域经2000#金相砂纸5次轻微打磨及腐蚀后的金相照片。从图6可以看出,3支试样的显微组织基本一致,呈现出典型的冷轧钛带经冷弯加工后的显微组织,证实黑斑处的金相组织并未因黑斑的存在而发生改变。

图6 黑斑区域经打磨后的金相照片Fig.6 OM micrographs of black spot areas after polishing:(a)1# specime; (b)2# specime; (c)3# specime

2.2 黑斑成因分析及控制

2.2.1 黑斑产生原因分析

综合以上实验分析和生产过程的跟踪分析,认为黑斑的形成原因是:生产线轴承等运动部件处的润滑脂跟随乳化液循环残留在钛焊管朝上的焊缝位置处,经过轧辊挤压后紧密结合在钛焊管表面,清洗过程中未能清洗掉,在后续退火过程中发生化学反应形成黑斑。

2.2.2 黑斑产生的控制

根据上述分析,黑斑产生主要与运动部件润滑油脂、乳化液循环和清洗能力有关。因此,要消除黑斑,主要考虑避免润滑脂混入乳化液中及增强对钛焊管表面的清洗能力。

使用润滑脂的目的是为了减小轴承等运动部件的摩擦力,延长设备的使用寿命。在轴承部件运动过程中润滑脂会从部件间隙处溢出混入乳化液中。为避免润滑脂溢出,通过多次实践尝试,采用专用量杯在运动部件上涂抹薄薄一层润滑脂,这样既能有效起到润滑作用,又能减少部件运动过程中油脂溢出。同时,每个班次巡查4次油脂溢出情况,及时清理溢出的润滑脂。

乳化液在钛焊管生产过程中的作用是润滑和冷却,其中主要作用是润滑,若润滑性能不好则会使钛焊管表面出现划伤等缺陷,影响表面质量。为避免乳化液带入运动部件处溢出的润滑脂,随后残留在钛焊管表面,在乳化液循环入口处增设一道过滤装置,用282 μm(50目)过滤网过滤润滑脂,并定时清理过滤网。

为保证清洗效果,将清洗水的压力增大0.1 MPa,在钛焊管进入退火炉之前将其表面的润滑脂清洗干净。

2.2.3 控制效果

采取上述改进措施后,跟踪统计了3个月的钛焊管生产情况,钛焊管表面未再发现黑斑,彻底解决了钛焊管表面的黑斑问题。

3 结 论

(1)钛焊管表面的黑斑是由于生产线运动部件溢出的润滑脂混入乳化液后,被乳化液带到钛焊管表面,同时被轧辊碾压结合在钛焊管表面未能被清洗去除,在高温退火时碳化形成的。

(2)通过控制轴承等运动部件的润滑脂用量、增加清理溢出润滑脂的频率、给乳化液设置过滤装置和增大清洗水的压力等措施,使得钛焊管表面未再出现黑斑,彻底解决了钛焊管表面的黑斑问题。