基于AMESim的燃油分配器数字仿真研究

(中国航发湖南动力机械研究所,湖南株洲 412002)

1 引言

对航空发动机液压机械装置进行建模仿真是研究液压元件动态特性的一种重要方法,在提高液压机械装置的性能、可靠性和缩短研制周期方面具有很高的工程意义。针对液压机械仿真建模平台,国内外有许多专业的液压机械仿真软件。国外,上世纪70 年代美国俄克拉合马州立大学推出了第一个专业的机械液压仿真软件HYDSIM;随后法国IMAGINE公司推出专门用于机械液压系统建模、仿真及动力学分析的AMESim,为机械、流体动力、热流体和控制系统提供了完善、优秀的仿真环境[1-2]。国内,浙江大学引进DSH 软件,通过改进积分算法实现了变步长龙格库塔算法;大连理工大学液压系统动态仿真软件研发团队发布了SIM-Ⅰ、SIM-Ⅱ液压系统动态仿真包[1-2];西北工业大学、南京航空航天大学等院校在发动机机械液压系统建模方面也有所尝试[3-4]。

燃油系统作为控制系统的一部分,在发动机与控制系统建模时因其元件级实时动态模型建模技术难度大,通常被忽略细节特性将其视为简单的惯性环节。而燃油系统是航空发动机全状态工作范围内的执行机构,对发动机的安全起着重要作用。其中的燃油分配器对计量后的燃油流量进行合理、精准的分配,使进入燃烧室燃油流量实现对发动机的起动、加减载、停车等过程的供油变化[5]。本文对某型燃油分配器进行建模仿真,根据燃油分配器工作原理[5-7],在AMESim 软件元件库中选择合适的元件构建模型,分析燃油分配器动态工作过程,建立稳态平衡方程,完成各元件参数的设置[1,8-9];对模型运行仿真,分析了弹簧刚度、初始压缩量、预紧力对燃油分配器性能的影响。

2 燃油分配器工作原理

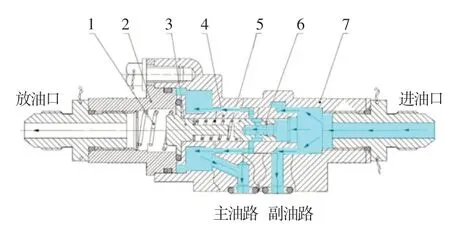

燃油分配器结构如图1所示,主要由大弹簧、大弹簧座、小弹簧座、大活门、小弹簧、小活门和阀座组成。发动机起动过程中,当燃油分配器压差达到副油路打开压力时,大活门向左运动压缩大弹簧,进口燃油经大活门通油槽及阀座环槽进入副油路;当分配器压差达到主油路打开压力时,小弹簧和小活门向左运动,燃油经小活门通油孔和大活门通油孔进入主油路;发动机停车时,燃油进口压力减小,在弹力作用下大弹簧推动小弹簧座和大活门向右运动,此时放油通道打开,燃油分配器将燃油总管主、副油路的燃油排出体外。

图1 燃油分配器结构原理图Fig.1 Schematic diagram of fuel distributor

3 建模研究

3.1 理论分析

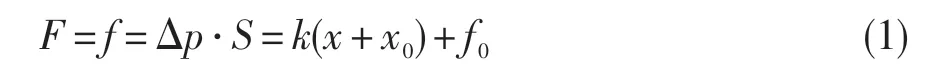

根据燃油分配器工作原理,选取主油路进行理论分析。主油路受力简化模型如图2所示。在稳态条件下存在如下关系:

图2 主油路受力分析Fig.2 Pressure analysis of primary fuel circuit

式中:S为活门受液压力面积,Δp为活门所受液压力压差,k为弹簧刚度,x为活门位移量,x0为弹簧初始压缩量,f0为弹簧预紧力。

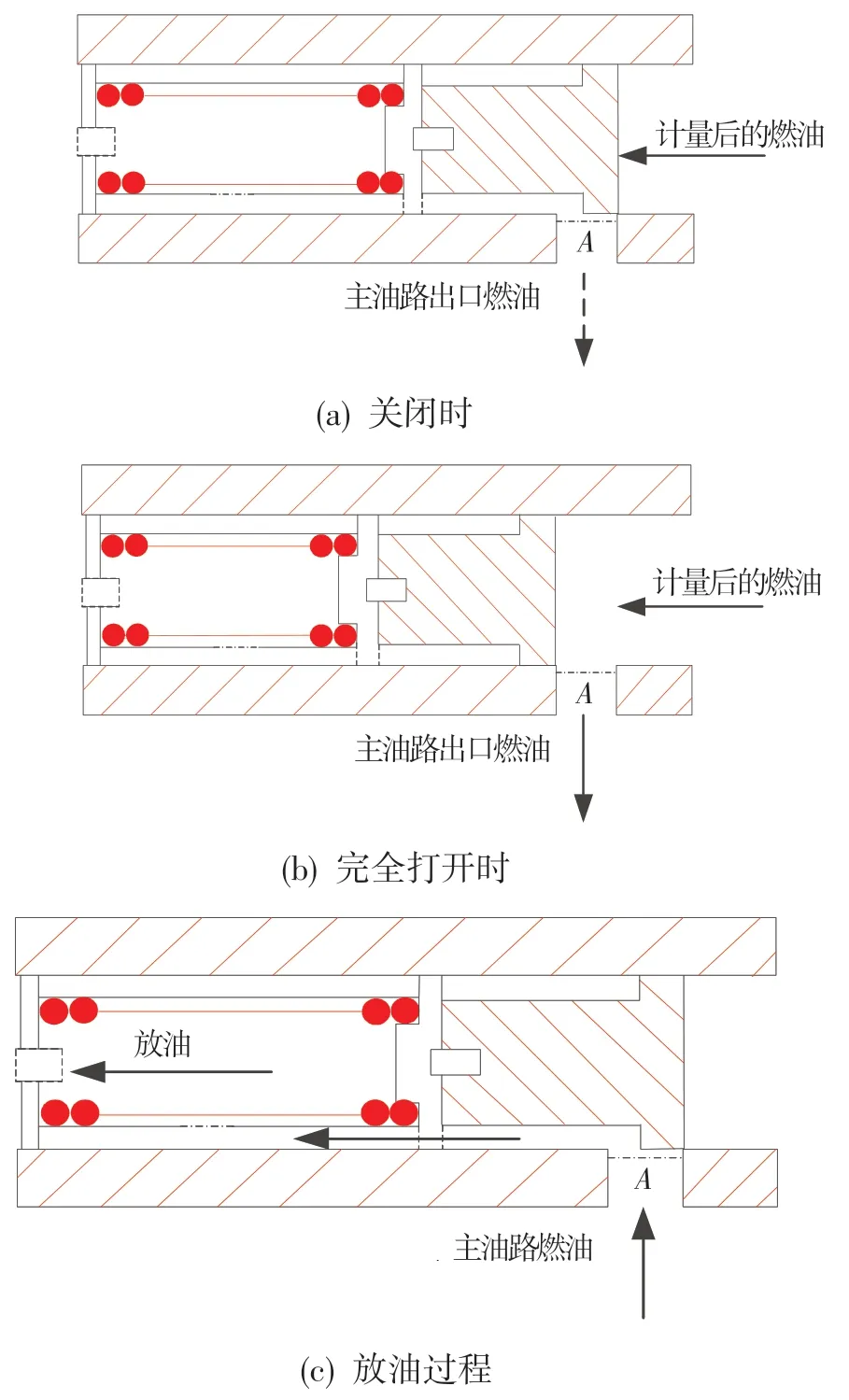

对主油路关闭、完全打开和放油时的燃油流向进行分析,如图3所示。在稳态条件下图3(b)存在流量平衡关系[10]:

式中:C为流量系数,取C=0.7;ρ为燃油密度,取ρ=780 kg/m3;A为主油路出口流通面积。

图3 主油路不同状态时的燃油流向Fig.3 Fuel flow of primary fuel circuit in different states

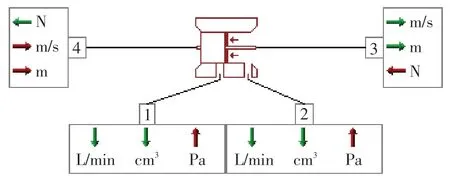

3.2 元件选取

根据3.1节分析知,活门中的滑阀沿轴向运动可打开或关闭通油窗口,因此在AMESim 的液压元件设计库(HCD)中选取的活门元件主要包括滑阀、衬套和油路三部分,如图4 所示。滑阀上的凸台起打开和关闭衬套窗口、改变通油窗口的开度和通油面积的作用。活门元件的滑阀按照重叠量,可分为零重叠滑阀(零开口滑阀)、正重叠滑阀(负开口滑阀)和负重叠滑阀(正开口滑阀)三种,其中正开口滑阀具有泄漏小、稳定性好等特点。发动机控制系统仿真中,活门元件滑阀直径一般为4~20 mm。

图4 活门元件Fig.4 Diagram of valve component

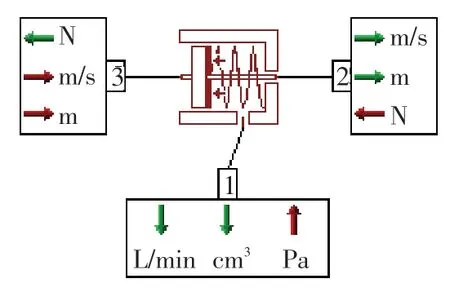

燃油分配器正常工作时,弹簧受活门的作用力发生压缩。HCD库提供了几种弹簧元件供选择,按运动形式分为绝对运动和相对运动两种;按弹簧与滑阀受力方向分为同向和反向两种。由于工作时弹簧腔内存在燃油,因此不考虑选取机械库中的弹簧元件。在HCD库中选取的弹簧元件如图5所示。

图5 弹簧元件Fig.5 Diagram of spring component

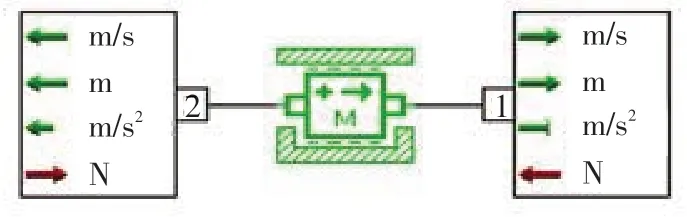

作用在活门和弹簧上的力不平衡时活门会产生移动,且实际工作中活门的位移是有限的,因此选择带限位的质量块连接在活门与弹簧之间。选取的限位质量块如图6所示。

图6 限位质量块Fig.6 Diagram of mss stop blocks

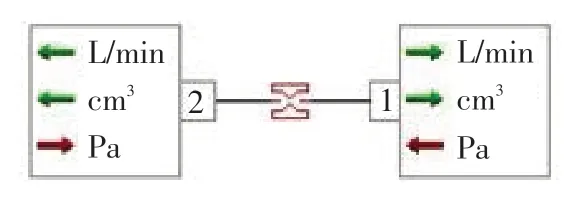

主、副油路的燃油经燃油总管、燃油喷嘴进入燃烧室。燃油流经喷嘴时压力有一定的下降,为尽可能还原真实的燃油流动特性,选用HDC库中的节流嘴模拟单个燃油喷嘴。选取的节流嘴如图7所示。

图7 节流嘴Fig.7 Diagram of throttle orifice

3.3 参数设计

根据3.1、3.2节分析,初步完成燃油分配器模型搭建,如图8所示。

图8 燃油分配器模型Fig.8 Model of fuel distributor

根据燃油分配器压差与流量要求,由流量平衡关系计算出主、副油路喷嘴的当量直径(分别为d11、d22)。为防止节流,应存在分配器出油口流通面积≥燃油总管流通面积≥喷嘴流通面积的关系,取模型中分配器主、副油路活门窗口开度d1≥d11、d2≥d22(d1、d2分别代表主、副油路出口直径)。

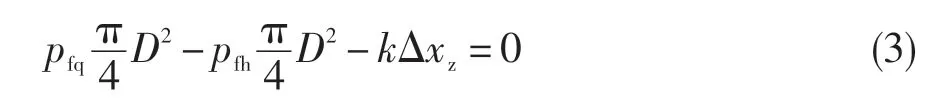

某型燃油分配器主油路打开压差Δp1与副油路打开压差Δp2之间存在Δp1=16Δp2的关系,根据分配器工作原理,针对任意油路,在稳定状态下有如下关系:

式中:pfq为分配器前压力,pfh为分配器后压力,D为活门直径,Δxz为弹簧总压缩量。

根据活门临界打开压力,由公式(3)可得弹簧预紧力:

由公式(4)可知,弹簧刚度越大越能提高活门前的压力,弹簧刚度越小活门的动态特性越好。此处取主、副油路上弹簧刚度系数分别为k1、k2,由x0=可得主、副油路弹簧的初始压缩量分别为x1,0、x2,0。

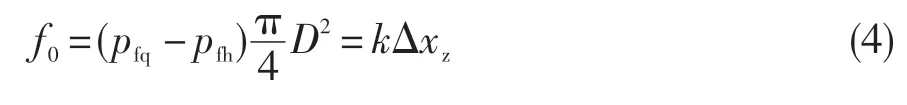

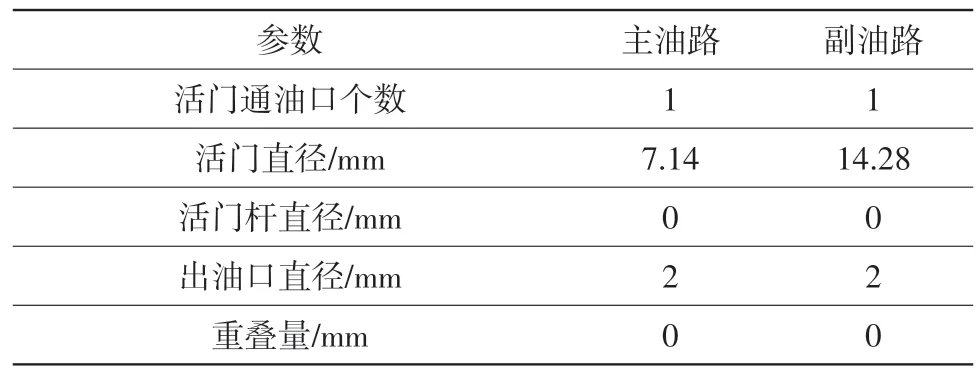

根据本节分析,主副油路活门、弹簧、限位质量块及喷嘴的参数设计如表1~表3所示。

表1 主副油路活门参数Table 1 Valve parameters of primary and secondary fuel circuits

表2 主副油路弹簧参数Table 2 Spring parameters of primary and secondary fuel circuits

表3 主副油路喷嘴和限位质量块参数Table 3 Fuel nozzle and mass with friction and ideal end stops parameters of primary and secondary fuel circuits

4 仿真结果与分析

4.1 燃油分配器性能仿真分析

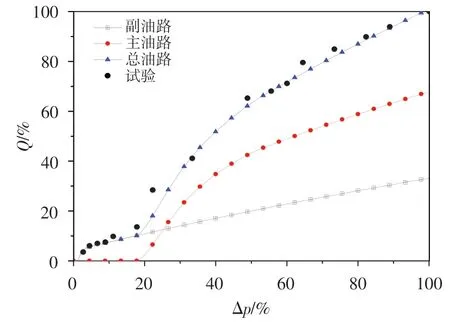

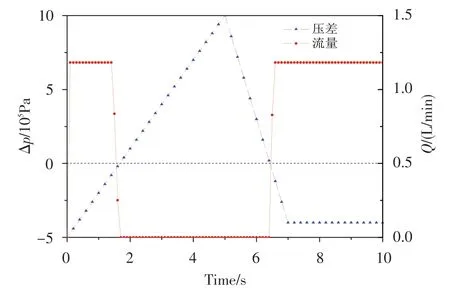

图9、图10分别给出了燃油分配器主、副油路仿真结果与试验结果的对比及放油过程的仿真结果。由图9 可知,所构建的燃油分配器模型总油路燃油流量的仿真结果与试验结果基本吻合,同时主、副油路的打开压力和出口燃油流量不同,说明了模型的准确性。由图10可知,在0.1~1.8 s时,压差(分配器前压力与燃烧室压力差值,本文取燃烧室压力为常数)为负,燃油流量为正;在1.8 s 左右,压差由负变正,燃油流量由正值快速降至0;在6.5 s 左右,压差由正变负,燃油流量由0 快速升至正值。仿真结果表明,模型对放油反应极快。

图9 燃油分配器主、副油路燃油流量仿真结果与试验结果对比Fig.9 Simulation and test results of fuel distributor primary and secondary fuel circuits

图10 放油过程中压差与燃油流量变化Fig.10 Pressure difference and fuel mass variance during draining

4.2 燃油分配器影响因素仿真分析

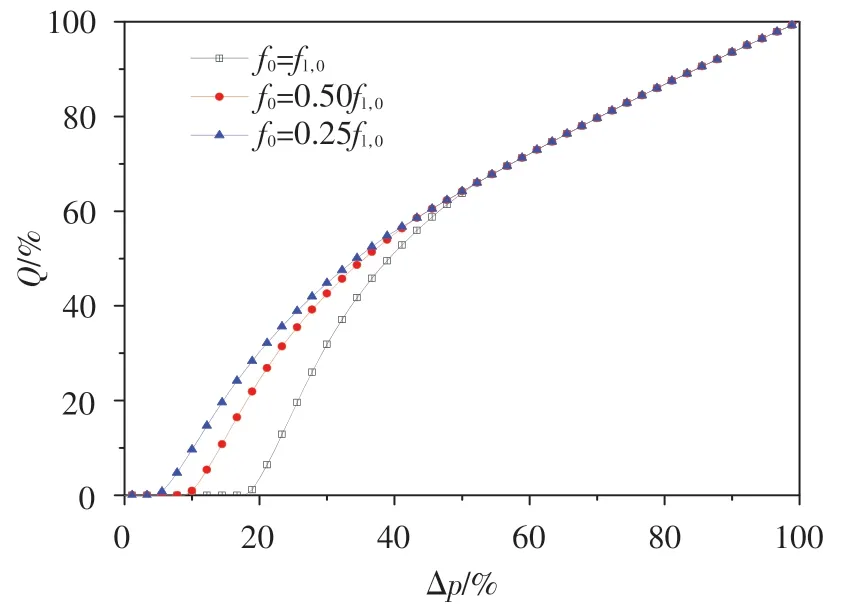

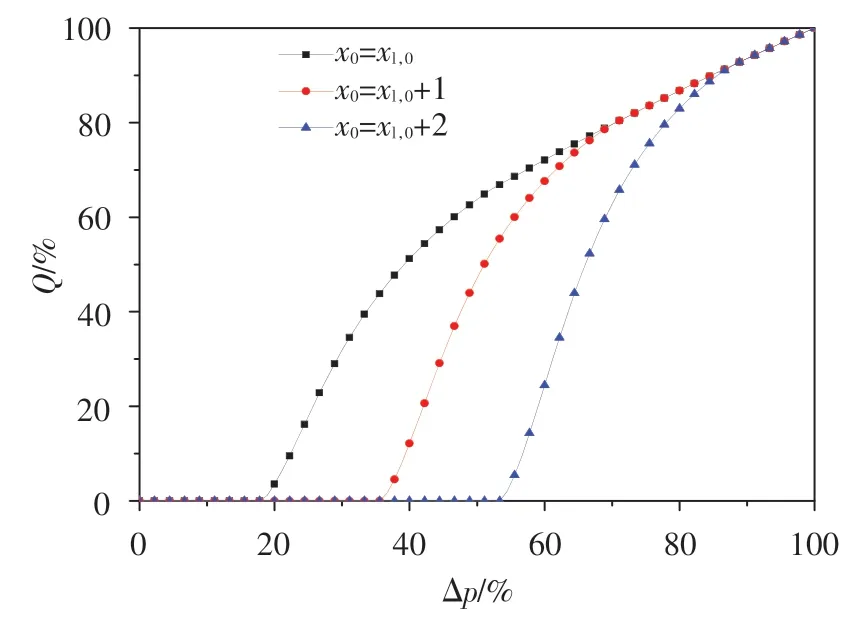

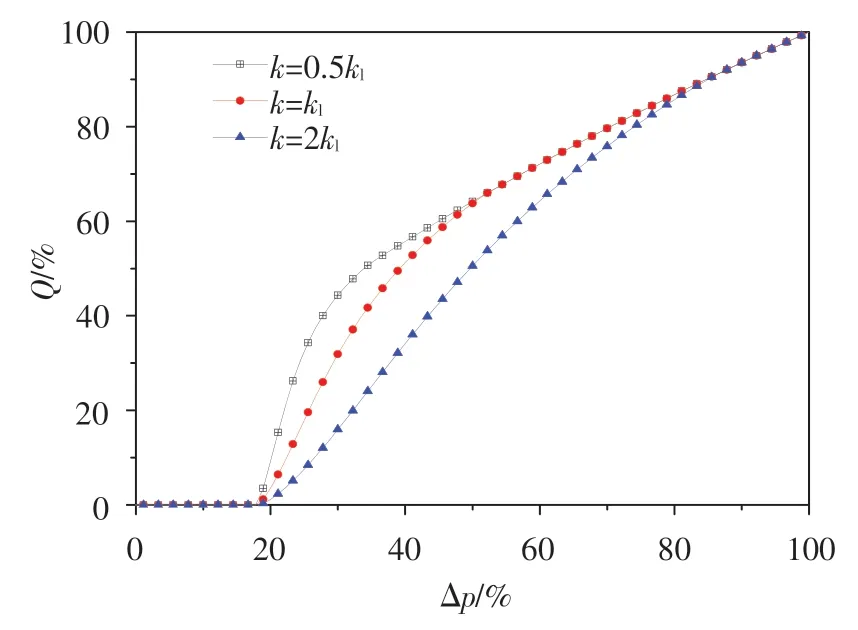

影响燃油分配器性能的参数主要有弹簧预紧力、初始压缩量和刚度,依次对这些参数进行仿真分析,结果见图11~图13。由图11可知,保持弹簧初始压缩量、刚度不变,改变弹簧预紧力,可以调整活门的临界打开压差Δpl,预紧力与Δpl呈正相关,且在活门未完全打开时预紧力越大出口燃油流量变化的斜率越大。由图12 可知,保持弹簧预紧力、刚度不变,改变弹簧初始压缩量,可以调整活门临界打开压差,初始压缩量与临界打开压差呈正相关,且在活门未完全打开时初始压缩量越大燃油流量变化的斜率越大。由图13 可知,保持弹簧预紧力、初始压缩量不变,此时活门的临界打开压差恒定,在活门未完全打开时刚度越大出口燃油流量的变化斜率越小。在图11~图13 中,出口燃油流量的斜率表示了活门打开的速率,斜率越大活门打开速率越快,斜率越小活门打开速率越慢。

图11 不同预紧力下的流量-压差曲线Fig.11 Comparison of Q-Δp with different preload forces

图12 不同初始压缩量下的流量-压差曲线Fig.12 Comparison of Q-Δp with different initial compression

图13 不同刚度下的流量-压差曲线Fig.13 Comparison of Q-Δp with different stiffness

5 结论

以AMESim 为仿真平台,开展了航空发动机燃油分配器建模方法研究,得到如下结论:

(1)在燃油分配器整个工作过程中,所构建的燃油分配器数学模型与实际试验结果保持了较高的吻合度。

(2)构建的燃油分配器模型对不同性能影响参数进行仿真,可以正确反映弹簧预紧力、初始压缩量、刚度对燃油分配器出口流量与压差的变化趋势。

(3)受试验条件影响,对燃油分配器性能影响因素分析试验尚未进行,故未对燃油分配器影响因素的仿真结果与试验进行对比研究,此项工作后续展开。

——变矩器的锁止控制