涡轮转子部分冠泄漏损失特性分析

李 佳,邵 飞

(1.中国航空发动机集团有限公司,北京 100097;2.中国航空发动机研究院,北京 101304)

1 引言

涡轮叶冠结构不仅可以控制泄漏损失,而且还能有效减小涡轮转子叶片振动,增加转子运行中的可靠性。但叶冠也带来了间隙内流动掺混增强、叶片表面积增加引起冷却困难等问题,影响涡轮乃至发动机的长时间可靠运行。因此,开展带冠叶尖泄漏流动机理研究,并对叶冠结构进行优化和改进,一直是近些年国内外学者研究的重点方向之一。

对于叶冠泄漏流动,早在上世纪末,Denton[1]就给出了经典的带冠叶尖泄漏流动模型,为深入理解叶冠泄漏流动提供了重要的理论基础。Pfau 等[2]研究发现,上游导叶端壁附近的高能气流经过叶冠进口腔时其方向会发生偏转,并诱导出一环形涡(To⁃roidal vortex)。Barmpalias等[3]进一步研究表明,将环形涡涡心位置靠近容腔进口,即靠近泄漏流与主流的交界面,进入容腔的泄漏流相应减小,实验测得效率可提高1.6%。在出口腔,Pfau等[4]研究发现,出口腔泄漏流主要受到尾缘位势、通道涡及其余主流动量差等作用的影响,且气流角较无泄漏流工况明显变化,流场周向差异明显;Rosic 等[5]认为,这是由于出口腔内泄漏流在吸力面方向流动过程中形成旋涡,并一直持续到吸力面侧出口腔所致。另外,出口腔泄漏流还会引起下游导叶进口流场周向不均匀[6],改变下游叶片排来流条件[7-8]。

为便于分析叶冠泄漏损失产生机理,Wallis等[9]将叶冠腔损失分为凹槽腔内损失、间隙射流损失、泄漏流与主流掺混损失,及下游负攻角引起的潜在损失。Rosic等[10]研究指出,在叶冠泄漏流所引起的泄漏损失中,叶冠进/出口空腔流损失为0.5%,泄漏流与主流的掺混及其对下游气流攻角所引起的损失为0.4%,叶冠泄漏流做功损失为1.7%,泄漏损失总和为2.6%。

在理解叶冠泄漏损失形成机理的基础上,研究学者进一步开展了叶冠泄漏流动控制方法研究,包括常规叶冠几何参数精细化设计[11-12]、常规叶冠布置导流器[13-14],及采用部分冠结构[15-16]等。前两种方法均是通过减小叶尖端区局部动量掺混,实现泄漏损失控制;部分冠控制方法综合考虑了气动、换热和结构强度等多方面因素,但其对叶尖泄漏损失的控制效果有待提高。Guyader 等[17]发现部分冠改变了叶冠内部旋涡结构,致使叶冠出口腔泄漏流与主流掺混加剧。Palmer等[18]也认为部分冠增加了因出口腔泄漏流与主流掺混带来的损失,可使效率减小0.1%。为此,一些研究学者还提出了部分冠的改进方案,如Nirmalan 等[19]指出大间隙下部分冠的非气动优势更加明显,而小间隙下叶冠削减越少性能越好。毛宁等[20]研究表明,改进后的部分冠在保持与全冠相同的气动性能下,叶冠质量可减小10%。

虽然部分冠结构在气动性能方面存在提升潜力,但对于部分冠泄漏损失来源及其气动影响因素仍未有明确定论。基于此,本文利用数值模拟方法在涡轮叶栅环境下对比分析不同部分冠结构的气动性能,明确部分冠的泄漏损失来源,并进一步讨论不同气动条件下部分冠的泄漏损失特性,为部分冠几何设计提供参考。

2 研究方法

2.1 研究对象

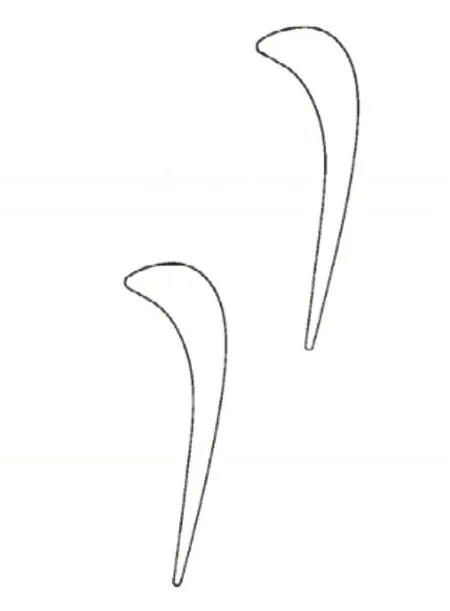

以文献[21]中的高速叶栅作为研究对象,见图1。该叶栅几何参数及研究使用的气动边界条件(基准工况)如表1 所示。对于叶顶与机匣之间相对运动的模拟,这里假设机匣附近的气流在叶栅出口满足轴向出气条件,并以此得到的速度三角形来确定机匣相对速度。设定来流湍流度为4%,更多边界条件见文献[21]。

图1 叶栅几何示意图Fig.1 Sketch of cascade geometry

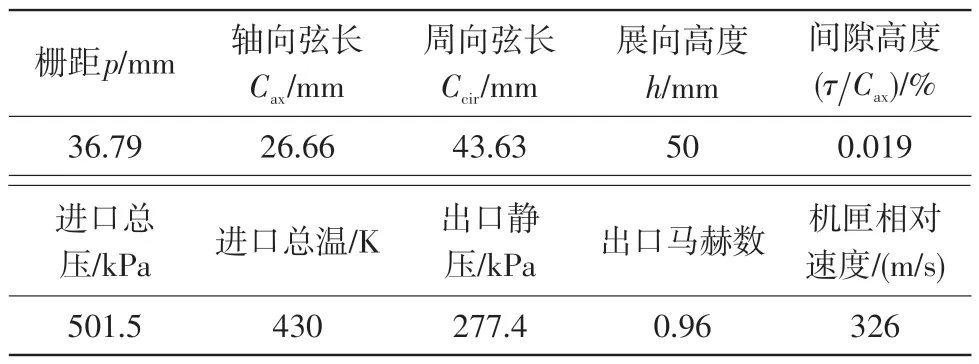

表1 叶栅几何参数和气动参数Table 1 Geometrical and aerodynamic parameters of cascade

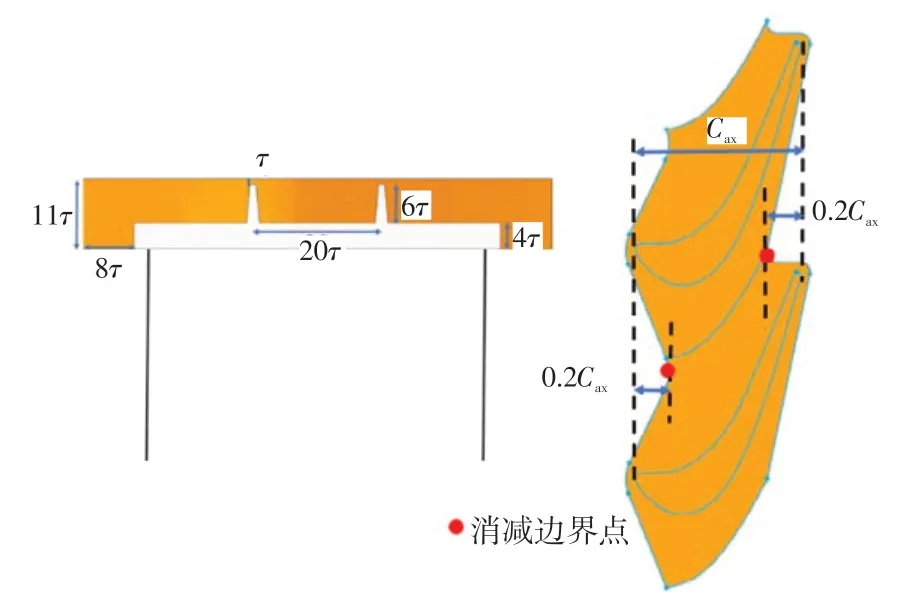

主要对四种叶尖结构进行流场分析,分别为常规叶冠(全冠)、削减进口腔部分壁面的叶冠(前部分冠)、削减出口腔部分壁面的叶冠(后部分冠)及进口腔和出口腔部分壁面均有削减的叶冠(前&后部分冠),其三维结构如图2 所示。其中,篦齿与机匣之间的径向间隙τ为0.5 mm,篦齿间距为20τ,篦齿高为6τ,叶冠厚度为4τ。全冠进出口容腔轴向宽度为8τ,深度为11τ。三种部分冠均在全冠几何的基础上获得:选取部分冠前缘、尾缘削减边界点,各边界点均位于通道中间位置附近(50%栅距),且距前/尾缘0.2倍轴向弦长;通过圆弧、相切直线连接并形成部分冠边界线,如图3所示。

图2 叶冠几何示意图Fig.2 Sketch of shroud geometries

图3 叶冠几何参数Fig.3 Geometrical parameters of shroud

2.2 数值方法

采用ANSYS_CFX 求解三维定常黏性雷诺平均N-S 方程,选择Shear Stress Transportk-ω湍流模型封闭方程组,能准确预测涡轮气动性能和具体流场细节[22]。数值方法采用时间追赶的有限体积法,空间离散采用二阶迎风格式。计算域由单个叶栅通道组成。数值计算时,叶栅进口边界条件给定总温、总压和气流角,出口边界条件给定静压,叶栅通道周向两侧边界采用周期性边界条件,所有固体壁面均设置为无滑移绝热条件。

2.3 网格划分

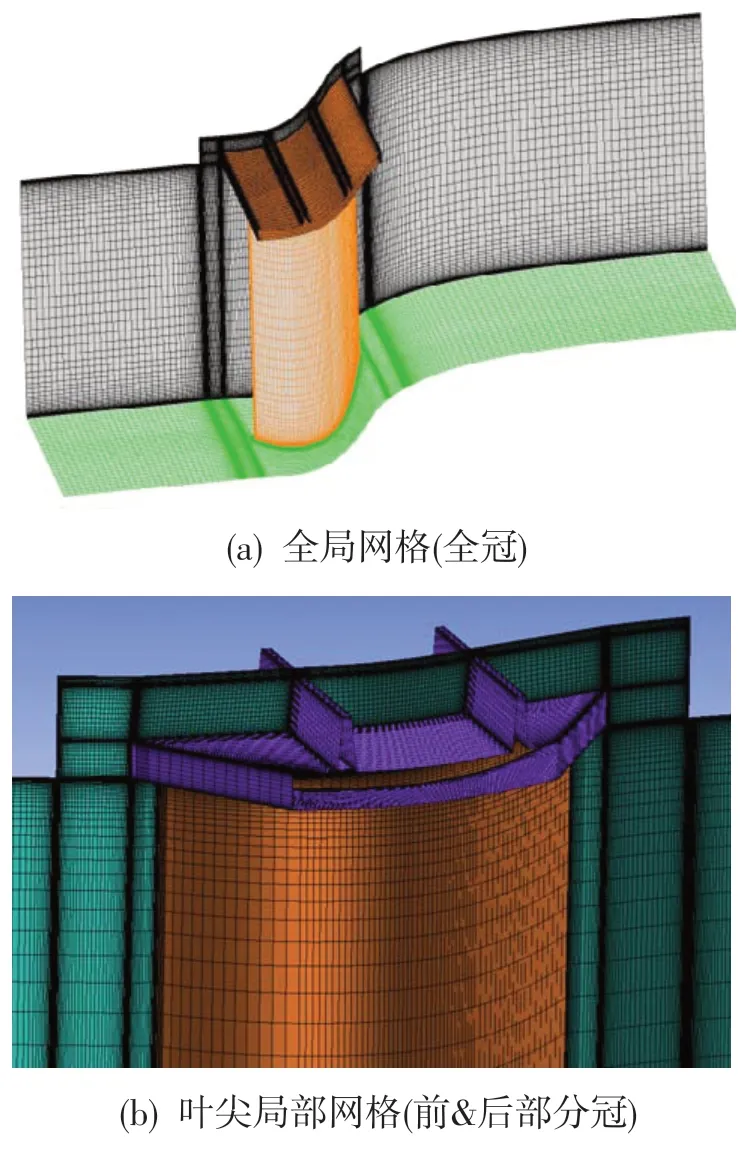

利用ICEM对研究对象进行六面体结构网格划分,采用HOH 型拓扑结构对计算域进行网格划分,保证叶冠腔内网格与主流通道网格匹配交接。计算域网格如图4所示,总网格数约165万。其中,计算域的轴向、周向和主流通道展向的网格数分别为307、48 和91;叶冠腔展向网格数为77;壁面第一层网格高度为0.001 mm,保证壁面Y+约为1,边界层网格膨胀比为1.2。按照文献[23]中方法进行网格无关性验证,本次网格分布满足网格无关性要求。

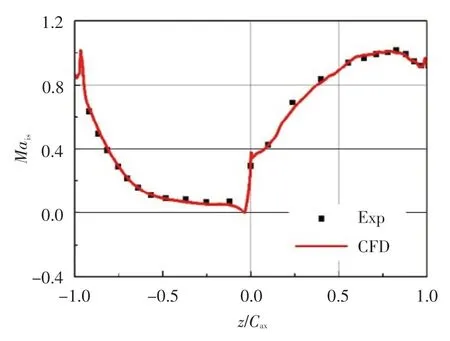

2.4 数值方法校验

利用文献[21]中实验结果对本次计算方法进行验证,结果如图5所示。可见,计算结果与实验结果吻合很好,表明采用的数值方法可准确预测叶栅通道内部流动。

图4 计算域网格Fig.4 Computational domain meshes

图5 负荷分布计算结果与实验结果的对比Fig.5 Comparison of CFD and experimental results of blade loadings

3 结果分析

3.1 部分冠叶尖气动性能分析

首先利用熵增定量评价不同叶冠条件下的涡轮叶栅气动性能,结果如图6 所示。这里的熵增均用全冠条件下叶栅出口熵增进行无量纲化。可以看出,与全冠叶栅相比,三种部分冠叶栅损失都有所增加,其中前部分冠和后部分冠泄漏损失引起的熵增增加了约8%,而前&后部分冠泄漏损失引起的熵增增加了约16%。从图7 叶栅通道内(未包含叶冠容腔)熵增沿轴向的分布中看到,不同部分冠结构引起高熵增的区域存在差异,前部分冠和前&后部分冠引起叶栅通道上游和中游的熵增要高于后部分冠和全冠,而后部分冠和前&后部分冠在叶栅通道下游产生的熵增要明显高于前部分冠及全冠。

图6 叶栅出口熵增对比Fig.6 Comparison of entropy productions at cascade exit

图7 叶栅通道内熵增沿轴向的分布Fig.7 Distribution of entropy productions in cascade passage

为定量对比叶冠泄漏损失,这里利用有间隙与无间隙情况下的转子通道损失之差[23]来表示,即:

式中:T2表示转子通道出口静温,Δs表示通道内损失引起的熵增;下标notip 表示无叶尖间隙情况,passage表示转子通道。

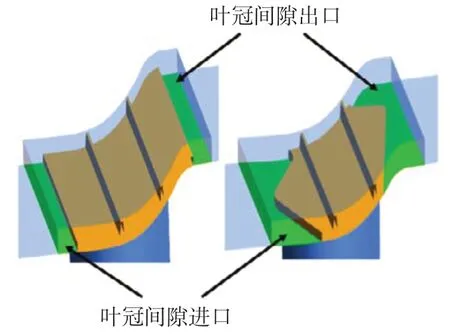

将叶尖泄漏损失分为间隙内部损失和间隙外部损失两部分,其中间隙内部损失可表示为:

则间隙外部损失为:

Ytip_outer=Ytip-Ytip_inner

图8 叶冠间隙进出口位置Fig.8 Sketch of shroud tip inlet and outlet

图9 间隙内部和外部泄漏损失对比Fig.9 Comparison of tip clearance loss and outer loss

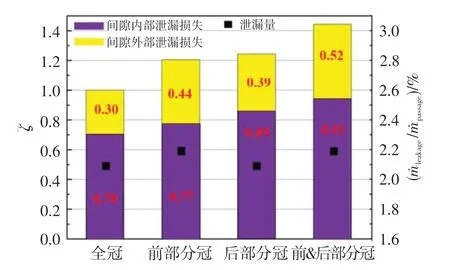

利用上述计算方法得到不同叶冠几何条件下的泄漏损失,如图9所示。图中,ζ为泄漏损失系数,代表间隙内部或外部泄漏损失占全冠叶尖总泄漏损失的比例。可见,各叶冠结构中,间隙内部损失占总泄漏损失的大部分,而间隙外部泄漏损失(即泄漏流与主流掺混损失)占总泄漏损失的比例相对较小。与全冠相比,前部分冠泄漏损失较大的原因是间隙外部损失增加,后部分冠泄漏损失增大的原因是间隙内部损失增加,而前&后部分冠间隙内部、外部泄漏损失均有明显增加,因此其泄漏损失最大。

综上分析,在三种部分冠结构中,前部分冠的气动性能要优于后部分冠和前&后部分冠,这主要得益于较小的间隙内部泄漏损失。但前部分冠的间隙外部损失较大,导致其气动性能劣于全冠。

3.2 部分冠泄漏损失来源分析

3.2.1 间隙内部泄漏损失

根据叶冠容腔结构,可将间隙内部泄漏损失分为进口腔损失、两篦齿之间的容腔(篦齿腔)损失和出口腔损失三部分。进口腔与篦齿腔、篦齿腔与出口腔的分界处,均选取自篦齿和机匣组成的间隙进口截面。通过各腔泄漏流流出截面处与流入截面处的熵增之差来表征各腔内泄漏损失大小。表2给出了各叶冠结构腔的熵增,对比全冠结果并结合图9不难看出:前部分冠高于全冠的间隙内部损失主要来源于篦齿腔和出口腔损失的增加,后部分冠高于全冠的间隙内部损失主要来源于出口腔损失的增加;前&后部分冠结构间隙内部熵增,大致为前部分冠和后部分冠对泄漏损失影响的综合结果。

表2 叶冠腔内熵增对比Table 2 Comparison of entropy production in shroud cavities

间隙内部泄漏损失大小与叶冠腔内流动结构密切相关。图10 给出了不同叶冠条件下容腔内部三维流线分布,并利用周向(y方向)涡量着色(红色代表正值,蓝色代表负值)。如图所示,进口腔中主要存在CVin1和CVin2两种旋涡,因进口腔内速度较小,旋涡结构变化对泄漏损失的影响不大。篦齿腔中各叶冠结构均出现了LV旋涡,为上游篦齿间隙处泄漏射流流入篦齿腔后卷起形成。分析可知,由于前部分冠和前&后部分冠间隙进口处削减边界点在前缘点下游,泄漏流进入进口腔后到达机匣的滞止位置(0.15 轴向位置)在全冠机匣的滞止位置下游,如图11所示。又因为进口面积增大,也使得泄漏流速度降低,总压恢复系数增加,篦齿腔进口压力增大。篦齿腔进出口压差增加,导致前部分冠和前&后部分冠篦齿腔损失增加。

图10 叶冠腔内三维流线分布Fig.10 Streamlines in the shroud flow field

图11 机匣某周向位置处静压沿轴向的分布Fig.11 Static pressure axial distributions at casing position

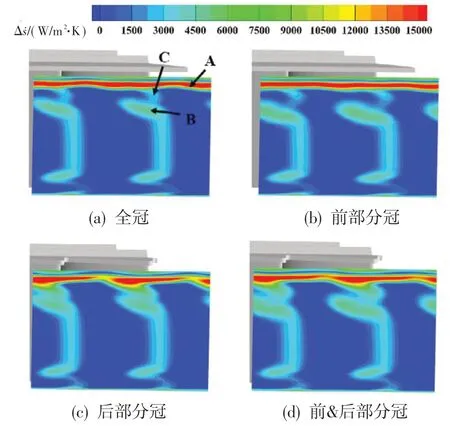

出口腔中不仅存在由于泄漏射流卷起形成的旋涡CVout1,和经出口腔壁面折转形成的旋涡CVout2,还存在由于主流入侵形成的旋涡CVout3。当采用前部分冠结构时,由于泄漏量较大,泄漏流经过下游篦齿间隙时的速度亦大,因此造成其出口腔泄漏损失比全冠的高。采用后部分冠结构时,入侵出口腔的主流流量增加,旋涡CVout3尺度显著增大,并增强了与旋涡CVout1和CVout2的流动掺混。图12给出了泄漏流流出间隙区域的单位面积熵增分布云图,图中区域A处为入侵主流与腔内泄漏流掺混后流出间隙的位置,该区域的熵增大小可代表入侵主流与腔内泄漏流掺混状态的强弱。可以看出,与全冠相比,后部分冠在区域A 处熵增明显增大,可判断入侵主流与泄漏流掺混增强是后部分冠出口腔泄漏损失高于全冠的主要原因。

图12 叶冠出口单位面积熵增分布云图Fig.12 Contours of entropy production per area at shroud outlet

3.2.2 间隙外部泄漏损失

为进一步了解不同叶冠间隙外部掺混损失出现差异的原因,图13给出了叶栅出口单位面积熵增分布云图。可以看出,叶冠出口靠近机匣附近大致存在三处高熵增区域,区域A 是0.95 叶高附近泄漏流与主流的掺混区域,区域B 是0.70 叶高附近机匣通道涡及衍生的壁面涡引起的高损失区域,区域C 介于区域A和区域B之间,是旋涡CVout3流出间隙后产生的高损失区域。经分析计算,与全冠相比,前部分冠引起增加的间隙外部损失中,约75%的损失由0.70 叶高附近的机匣通道涡和壁面涡造成,另外约25%的损失由泄漏量增加引起;后部分冠引起增加的间隙外部损失,主要源于区域C 处损失的增加。前&后部分冠出口损失主要源于区域B和区域C,大致是前部分冠和后部分冠结构作用的综合结果。

图13 叶栅出口单位面积熵增分布云图Fig.13 Contours of entropy production per area at cascade outlet

从图14 利用Q 法则识别出的通道涡示意图中可看出,前部分冠结构造成机匣通道涡尺寸增大,且轴向涡量显示通道涡的旋涡强度也得到增强。对比两种叶冠下机匣通道涡的演化过程发现,前部分冠通道涡在前缘附近时已经开始出现增强,为前缘附近强周向压力梯度造成,如图15所示。根据通道涡形成机制,该强压力梯度势必造成通道涡增强。相应地,由机匣通道涡衍生的壁面涡也得到增强,从而造成前部分冠叶栅出口高损失区域B处的熵增大于全冠叶栅。

图14 通道涡的大小和强度对比Fig.14 Comparison of size and strength of passage vortex

图15 叶尖端区静压分布云图Fig.15 Contours of tip endwall static pressure

后部分冠的旋涡CVout3明显强于全冠,且该涡流出间隙后与主流的掺混也得到了增强。从图16 流出叶冠间隙的三维流线图中可看出,流出全冠叶尖间隙的泄漏流主要在0.90以上叶高区域与主流发生掺混,而流出后部分冠叶尖间隙的泄漏流与主流的掺混区域甚至延伸到0.80叶高以下,造成图13中后部分冠区域C 处的熵增大于全冠,进而使后部分冠间隙外部损失相比全冠明显增大。

图16 流出叶冠间隙的三维流线分布Fig.16 3D streamlines started from shroud tip outlet

综上,对于前部分冠,局部壁面削减后的进口腔增大了上游篦齿两侧压差和前缘叶尖端区的周向压力梯度。前者造成泄漏量的增加及篦齿腔和出口腔泄漏损失的增大,后者因增强了机匣通道涡而引起其与主流掺混损失的增加。对于后部分冠,局部壁面削减后的出口腔增强了入侵主流在腔内形成的周向旋涡,导致出口腔掺混损失及间隙外部损失都得到增加。对于前&后部分冠,上述两种部分冠对叶尖端区流动的影响均有呈现。

3.3 非设计工况下各部分冠的气动性能

为全面考察各部分冠的气动性能,对比了不同叶栅出口马赫数(0.6,0.8,1.0,1.2)、不同来流攻角(-20h,-10h,0h,10h)、不同机匣相对速度(设计工况下机匣相对速度的80%,90%,100%,110%)下各部分冠的泄漏损失及叶栅总损失。其中,叶栅出口马赫数通过调整出口静压来实现,调整机匣相对速度是用来模拟实际涡轮部件环境中转速的变化。

图17~图20分别给出了不同叶栅出口马赫数、不同来流攻角及不同机匣相对速度条件下各种叶冠泄漏损失对比。从图17中可看出,在大的出口马赫数下,各部分冠的泄漏损失差异较明显,且前部分冠泄漏损失均小于后部分冠和前&后部分冠。当出口马赫数减小时,前部分冠和后部分冠的泄漏损失差异逐渐减小。当出口马赫数减小至0.6时,后部分冠泄漏损失甚至小于前部分冠。从图18中间隙内、外泄漏损失对比可看出,与基准工况不同,后部分冠间隙内部损失比前部分冠的小,这主要是因为受叶冠上、下游压差降低的影响,后部分冠出口腔内气流速度减小所致。由于出口腔是后部分冠间隙内部损失的主要来源区域,该腔泄漏损失的降低使后部分冠泄漏损失低于前部分冠泄漏损失。

图17 不同出口马赫数下泄漏损失对比Fig.17 Comparison of leakage losses with different outlet Mach number

图18 间隙内、外泄漏损失对比(Ma=0.6)Fig.18 Comparison of leakage losses of inner and outer shroud tip

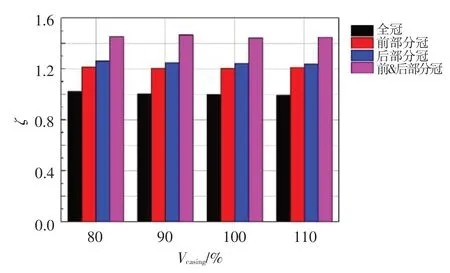

在不同来流攻角和不同机匣相对速度下,前部分冠仍然是泄漏损失最小的部分冠结构,前&后部分冠的泄漏损失最大。随着攻角的增加,如图19所示,前部分冠与后部分冠的泄漏损失差异逐渐减小。当机匣相对速度变化时,如图20 所示,各部分冠的泄漏损失没有出现明显变化。

图19 不同来流攻角下叶冠泄漏损失对比Fig.19 Comparison of shroud leakage losses with different attack angles

图20 不同机匣相对速度下叶冠泄漏损失对比Fig.20 Comparison of shroud leakage losses with different relative velocities of casing

综上分析可以看出,在不同的出口马赫数、来流攻角及机匣相对速度下,前&后部分冠泄漏损失总高于前部分冠和后部分冠的泄漏损失。出口马赫数较小(如0.6)时,后部分冠泄漏损失要低于前部分冠;出口马赫数大于0.8时,前部分冠泄漏损失最小。因此,可根据涡轮出口马赫数大小采用前部分冠结构(大马赫数时)或后部分冠结构(小马赫数时),以实现在减小叶冠质量的同时避免泄漏损失过大的目的。

4 结论

(1)得益于较小的间隙内部泄漏损失,基准工况下前部分冠的气动性能要优于后部分冠和前&后部分冠,而前部分冠较大的间隙外部损失是造成前部分冠气动性能劣于全冠的主要原因。

(2)与全冠相比,前部分冠增加了因泄漏量增大而产生的间隙内部损失,以及机匣通道涡增强产生的掺混损失;后部分冠则增加了因出口腔内主流入侵诱导周向旋涡增强而引起的腔内损失,及其与主流的掺混损失;前&后部分冠泄漏损失增加大致为前部分冠和后部分冠对泄漏损失影响的综合结果。

(3)最佳气动性能的部分冠设计方案与涡轮转子出口马赫数有关。出口马赫数较小(如0.6)时,后部分冠更有利于控制泄漏损失;出口马赫数大于0.8时,前部分冠气动性能最佳。