SiCf/SiC陶瓷基复合材料涡轮导叶热疲劳试验研究与损伤分析

(北京航空航天大学能源与动力工程学院,北京 100191)

1 引言

随着航空发动机技术的发展,高推重比发动机涡轮前温度不断提高,未来高性能航空发动机涡轮前温度将达到1 900℃以上[1]。目前最先进的镍基单晶高温合金耐温极限约为1 150℃[2],而热障涂层和冷却措施可使叶片表面温度降低100~300℃[3-4],显然现有合金材料无法满足未来先进航空发动机的应用需求。SiCf/SiC 陶瓷基复合材料(CMC)具有耐高温、低密度、抗腐蚀的优点[5],第三代SiC纤维增强的SiCf/SiC-CMC 最高使用温度可达1 700℃[6],能满足未来先进航空发动机的工作温度要求,同时可减轻发动机质量,是未来先进发动机涡轮导叶的重要制备材料。

发动机涡轮导叶主要承受高温燃气造成的热载荷。在发动机过渡状态,涡轮前温度随时间迅速变化,同时导叶温度的空间分布也不均匀[7],容易导致导叶产生热疲劳损伤。对于化学气相沉积(CVI)工艺制备的SiCf/SiC-CMC,其内部细观结构的制备缺陷较多[8],且纤维和基体组分的热膨胀系数有一定差异[9],在较大温差下更易发生裂纹的萌生及扩展,造成热疲劳损伤[10]。

针对SiCf/SiC-CMC 涡轮导叶热疲劳损伤,有学者和研究机构开展了一定的试验研究。如Dilzer等[11]利用电阻加热炉和气冷的方式对CMC 涡轮导叶开展了最高温度1 500℃的热疲劳试验,但该试验中叶片保持均温,无法模拟叶片上的温度梯度。Verrilli 等[12]对2D 编织SiCf/SiC-CMC 涡轮导叶和高温合金叶片在燃气环境下开展了相同条件下的热疲劳试验,试验,叶片表面最高温度达1 320℃,经过102个循环后,高温合金叶片外形出现了明显损伤,而SiCf/SiC-CMC 导叶经CT 扫描几乎无损伤。NASA Glenn 研究中心对3D 编织SiCf/SiC-CMC 导叶开展了高温燃气热疲劳试验,燃气速度240 m/s,涂层表面最高温度达1 371℃,经过30 h 考核,叶片无明显宏观损伤[13]。Huo 等[14]采用火焰加热和气冷的方式对CMC 叶片开展了加热-冷却试验,试验最高温度1 200℃,CT 扫描发现加载前后叶片内部无明显宏观损伤。上述试验主要关注叶片的宏观损伤,对导叶的热疲劳损伤细观机理揭示较少,且高温炉或火焰加热无法控制叶片表面温度场分布,燃气试验台加热方式成本较高。

本文针对CVI工艺制备的2D编织SiCf/SiC-CMC低压涡轮导叶开展热疲劳试验研究。由于SiCf/SiC-CMC材料不导电的特性,首先设计金属传热结构,通过高频电磁感应加热金属结构,再由金属热辐射加热CMC 试件。试验最高温度902℃,且能模拟导叶径向温度梯度。研究了SiCf/SiC-CMC低压涡轮导叶1 000循环后叶片质量、表面粗糙度、表面元素分布等的变化情况,揭示了其热疲劳损伤机理,可为SiCf/SiC-CMC在未来先进航空发动机低压涡轮导叶上的应用提供基础。

2 热疲劳试验方法

2.1 试验件及夹具

SiCf/SiC-CMC 涡轮导叶试验件及夹具如图1 所示。本文的研究对象为大涵道比民用涡扇发动机低压涡轮导叶,采用2D 编织CVI 工艺SiCf/SiC 陶瓷基复合材料制备,叶身长度约195 mm,叶片质量80.4 g,密度2.086 g/cm3。主要研究热疲劳对叶片CMC材料的影响,叶身表面为SiC基体,未添加涂层。

图1 2D编织SiCf/SiC-CMC低压涡轮导叶试验件及夹具Fig.1 Test piece and fixture of 2D woven SiCf/SiC-CMC low pressure turbine guide vane

针对SiCf/SiC-CMC 不导电的特性,采用间接加热的方式设计了试验夹具,包括固定端和加热端。固定端可以实现导叶的轴向、径向、周向定位及加热端的定位;加热端分为叶盆和叶背两部分,其金属的曲面形状与叶身表面形状相同。

2.2 试验系统设计

建立的热疲劳试验系统如图2 所示,主要实现加热、冷却及测温三个功能。

图2 CMC导叶热疲劳试验系统Fig.2 Thermal fatigue test system of CMC guide vane

为准确控制导叶表面温度场并构建径向温差,采用电磁感应加热方式。基于SiCf/SiC-CMC不导电的特性,设计高温合金热传递结构,首先通过高频电磁感应加热合金热传递结构,然后热辐射加热CMC导叶试件。通过调节感应线圈的形状、与叶片间的距离来控制叶片不同位置的温度,感应线圈内部通过冷却水循环冷却。试验过程中,若热传递结构发生热疲劳变形,则更换新的热传递结构件。

导叶最高温度点位置通过红外测温仪实时测温并给PLC控制器提供温度反馈,从而控制试验温度,构建温度随时间变化的载荷谱。采用空气压缩机气冷方式对CMC导叶进行主动冷却,通过PLC控制电磁阀实现冷却过程的控制。通过4个粘贴在导叶表面的热电偶测量导叶径向不同位置的温度,以监测导叶径向温度场的构建是否符合要求。为验证粘贴热电偶的测试精度,在高温合金平板上与焊接热电偶进行了对比试验测试。在750℃与1 100℃时,粘贴热电偶与焊接热电偶的测试误差均在3%以内。

2.3 试验载荷谱

对叶片真实温度场进行一定简化,使其既能凸显工作载荷的主要特点又易于控制和实现。本文试验模拟某大涵道比涡扇发动机低压涡轮导叶两种典型工作状态的过渡过程,两种状态下叶身的最高温度分别为902℃和477℃,并通过调节感应线圈形状构造沿导叶径向的温差。加热时间20 s,冷却时间22 s,保载时间45 s,导叶表面出现明显宏观裂纹或循环数达到1 000循环时终止试验。试验载荷谱如图3所示。

图3 导叶最高温度位置载荷谱Fig.3 Load spectrum of maximum temperature position of guide vane

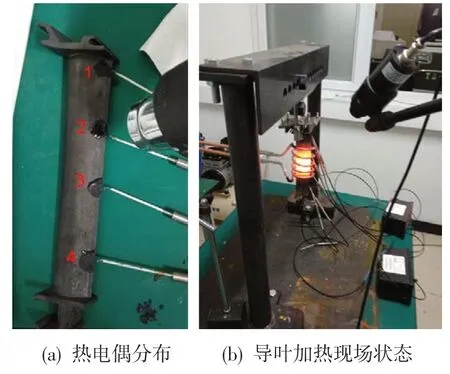

3 CMC导叶热疲劳试验

SiCf/SiC-CMC 涡轮导叶最高温度位于2/3 叶高处,通过控制电磁感应加热和压缩机冷却使其温度按图3所示载荷谱变化。热电偶测点2位于最高温度处,其余测点分布在导叶径向,如图4(a)所示;试验中导叶加热现场状态如图4(b)所示。

图4 CMC导叶热疲劳试验Fig.4 Thermal fatigue test of CMC guide vane

表1 试验过程中测点温度分布Table 1 Temperature distribution of measuring points during the test

试验过程中热电偶测温结果如表1 所示,对比其测点2与图3所示载荷谱可知,导叶处于高温状态时最高温度与目标载荷谱902℃的相对误差为2.33%,低温状态时最高温度与目标载荷谱477℃的相对误差为1.26%。

4 试验结果及损伤分析

共开展了3 组CMC 导叶的热疲劳试验,试验达到1 000循环时终止。3组试验结果一致,选取其中1组进行具体分析。导叶试验前后表面状况对比如图5所示。可以看出,试验前叶片表面较为平整,没有明显缺陷。经过1 000 循环后,导叶表面未出现破坏性长裂纹,但在温差较大位置出现了肉眼可见的凹坑,尤其是在叶片尾缘处损伤较为严重。在显微镜下对凹坑位置进行观测,发现基体脱落,损伤凹坑直径为0.5~2.0 mm。对试验前后叶片的质量和叶盆、叶背表面相同位置线粗糙度Ra进行测量,结果见表2。由于基体脱落,试验前后试验件质量减小0.933%,叶盆、叶背的表面粗糙度分别增加29.7%和89.7%,对叶片的气动、传热性能造成了影响。

图5 试验前后CMC导叶表面状况对比Fig.5 Comparison of CMC guide vane surface condition before and after test

表2 试验前后叶片质量及表面粗糙度变化Table 2 Change of blade weight and surface roughness before and after test

选取叶片损伤位置进行制样并在扫描电镜(SEM)下进行观测。如图6所示,可明显观察到基体脱落的凹坑边缘,及在部分基体脱落位置有大量SiC 纤维裸露在叶片外表面。分析发现,基体脱落是由于SiCf/SiC-CMC在制备和机械加工过程中产生了空隙、裂纹等缺陷,同时纤维和基体组分间存在热不匹配现象,在温度加载过程中产生了较大热应力,导致这些薄弱位置裂纹扩展并造成基体脱落。

图6 叶片损伤位置SEM观测图Fig.6 SEM observation of blade damage location

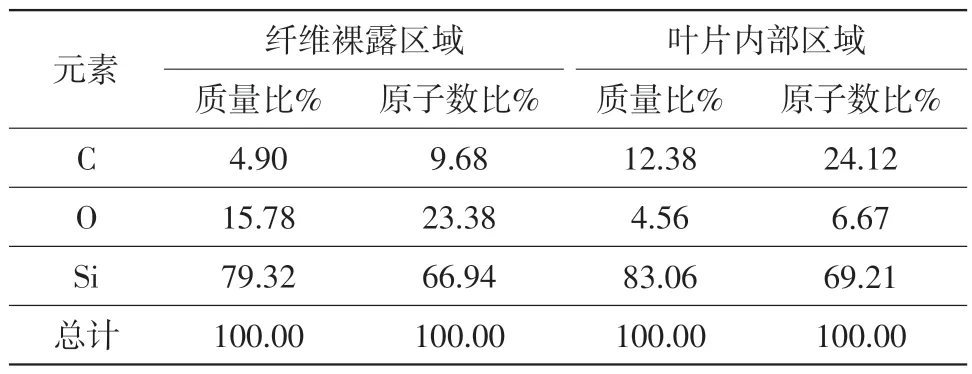

为分析CMC导叶在该试验条件下的氧化情况,分别选取如图7所示的叶片外部纤维裸露区域和叶片内部纤维区域(认为叶片内部未发生氧化,作为参照组)进行制样,开展元素成分分析。成分检测为整个观测区域表面取平均,测试结果见表3。

图7 元素成分检测区域Fig.7 Areas for elements detection

表3 元素成分检测结果Table 3 Results of elementary composition

表4 原子数归一化结果Table 4 Results of atomic number normalization

为便于比较,按照Si原子数对检测数据进行归一化,结果如表4所示。对比O原子比例可知,损伤区域的O 原子比例明显高于叶片内部,说明在大气环境下经过上述热疲劳试验,试验件表面发生了氧化。本试验最高温度超过900℃,根据文献[15]对SiC 氧化机理的研究,大气环境下SiC 在800℃开始氧化,生成不承力的玻璃态氧化产物SiO2。纤维表面的C-Si比0.145低于内部纤维C-Si比0.349,这是因为C 被氧化为气体挥发,而Si 被氧化为SiO2留在了试验件表面。纤维作为SiCf/SiC-CMC的主要承载组分,由于热疲劳造成基体脱落而裸露在空气中发生氧化,会降低其力学性能。航空发动机实际工作的燃气环境中条件更为恶劣,可能会引发更严重的构件破坏。

5 结论

(1)采用高频电磁感应加热的方式,基于SiCf/SiC-CMC不导电的特性,通过金属热传递结构间接加热的方式建立了SiCf/SiC-CMC低压涡轮导叶热疲劳试验方法。试验最高温度达902℃,且模拟了导叶径向温差。导叶处于高温状态时,叶身最高温度与目标载荷谱的相对误差为2.33%;导叶处于低温状态时,叶身最高温度与目标载荷谱的相对误差为1.26%。

(2)根据某大涵道比涡扇发动机低压涡轮导叶在两种典型工作状态下的温度条件,开展了SiCf/SiC-CMC 低压涡轮导叶热疲劳试验。1 000 循环后导叶表面未出现破坏性长裂纹,但在温差较大位置出现了基体脱落的凹坑。试验前后试验件质量有所减小,基体脱落损伤造成表面粗糙度增加。

(3)试验后部分基体脱落位置有大量SiC纤维裸露在叶片外表面,叶片外部裸露纤维发生明显氧化。