火烧山油田含油污泥调剖工艺技术研究与应用

武建明 刘进军 王洪忠 段晴枫 韩慧玲 李新民

中国石油新疆油田分公司准东采油厂

火烧山油田含油层系(H)为二叠系平地泉组,自上而下分为4个油层组(H1、H2、H3及H4),属典型的多层、复杂裂缝性特低渗、低流度砂岩油藏。2019年产油量约19×104t,年产含油污泥3 000 m3。目前,由于条件所限,火烧山油田含油污泥的堆放量累计有2.6×104m3。该含油污泥具有黏度大、乳化程度高,油泥水三相分离困难的特点[1-2],给油田环境保护带来较大的压力。

近年来,国内外对含油污泥的主要处理方法有萃取法、焚烧法、生物法、热解法等,但这些处理技术不仅难度较大且成本较高[3]。一些油田已经开展了油泥调剖技术的研究,将油泥经过处理后变成调剖剂,对注水井进行调剖。含油污泥固体颗粒“团聚”在一起,然后沉降在大的孔道中,从而起到封堵、改善渗流方向的作用,增加了井下注水波及体积。从目前的应用效果来看,污泥调剖均起到一定的增产效果且没有发生返吐现象。由于各区块油泥成分的复杂性、理化性质的多变性以及油藏的不同性,各油田的污泥调剖技术有所不同。

本实验通过研发污泥调堵配方体系,优化复合段塞注入工艺,开展油田现场试验,最终确定出适合于火烧山油田的污泥调剖工艺技术。

1 含油污泥冻胶室内评价实验

1.1 含油污泥粒径分析

火烧山油田为裂缝性、特低渗的复杂油藏,储层主要为细砂岩,裂缝发育规模大且发育程度不一。其中大裂缝的开度为100~300 μm,微裂缝的开度为10~30 μm,而基质孔隙的吼道半径为0.06~1.02 μm。为了使污泥调剖回注储层而又不造成对地层孔隙渗透性的伤害,须分析火烧山油田油泥的粒径分布。

实验结果表明:火烧山油泥的组分(质量分数)中泥质固含量66.1%、原油7.3%和水26.6%,固含量中胶质沥青质为6%~8%。固体部分的粒径筛分见图1[7]。图1表明,污泥的粒径分布范围宽,粒径大于96~109 μm的为67%(质量分数,下同),粒径小于61 μm的基本可以忽略不计,这样粒径分布的油泥正好可以进入大裂缝中形成有效封堵,同时又不会进入到微裂缝和基质孔喉中破坏微裂缝和基质孔隙。根据李丹梅等[8]、王亚等[9]的研究,这种粒径分布特点能够有效封堵储集层各级孔喉,改善吸水剖面的不均匀性。

1.2 含油污泥冻胶制备

1.2.1交联剂对成胶性能的影响

单一的污泥做为调剖剂虽有较高的封堵率,但由于这种污泥中含有一定的原油,沉降固化程度低,对地层封堵强度低,耐冲刷性能差,调剖效果周期短[10]。因此,采用聚合物交联的方法以含油污泥和聚丙烯酰胺为主要原料[11],加入一定比例的交联剂,制备成封堵强度较高的含油污泥冻胶,提高调剖措施效果。

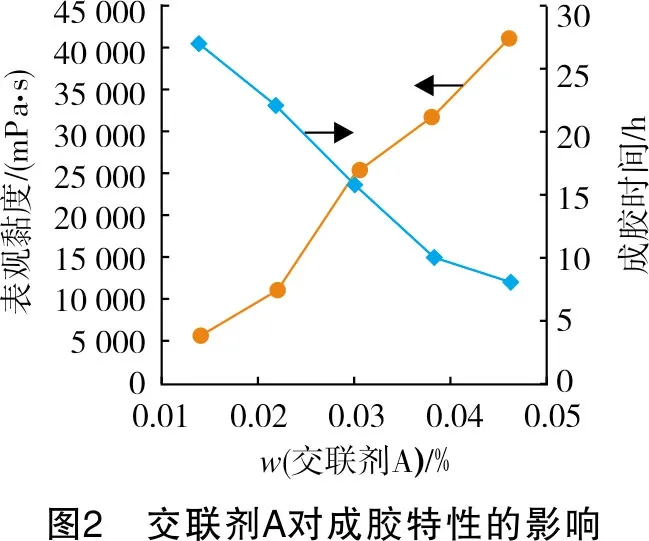

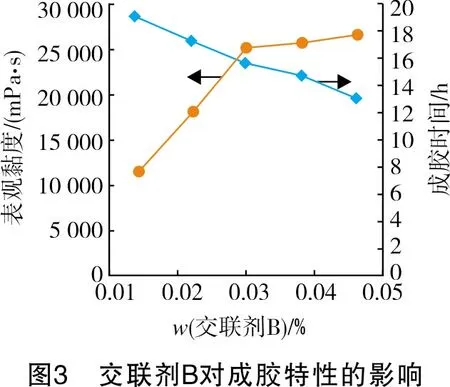

控制污泥的质量分数为20%不变,分别加入质量分数为0.01%、0.02%、0.03%、0.04%、0.05%的交联剂A和质量分数为0.01%、0.05%、0.10%、0.15%、0.20%的交联剂B(A为苯酚类,B为醛类,配方体系为酚醛凝胶体系)。在55 ℃烘箱内恒温,考察不同交联剂用量对堵剂强度的影响。从图2和图3可知:交联剂A含量越大,体系成胶后强度越大,且成胶时间越短;交联剂B含量越大,强度越大,成胶时间变化则较小。调剖体系成胶时间可控,成胶后强度可达20 000 mPa·s以上。

1.2.2污泥加量对冻胶性能的影响

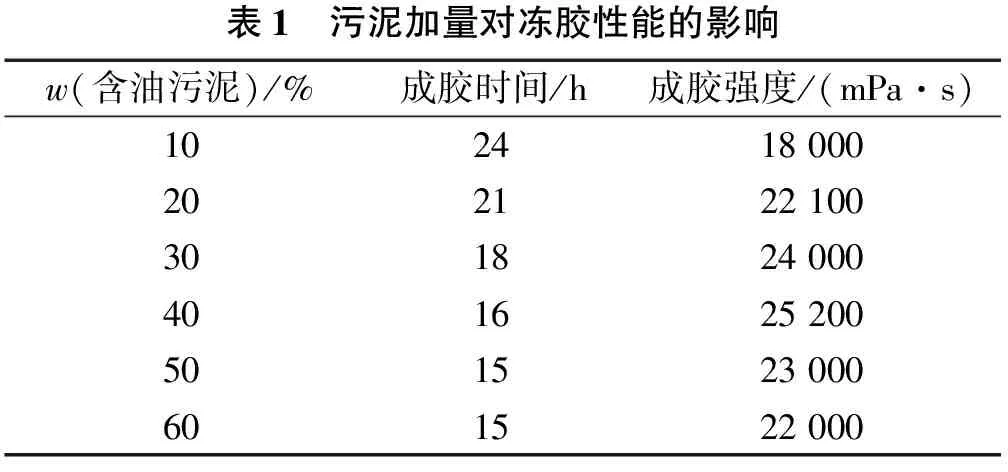

保持聚合物和交联剂的质量分数不变,分别加入质量分数为10%、20%、30%、40%、50%、60%的含油污泥,按第1.2节的方法制备含油污泥冻胶并测试成胶后的强度。从表1可知,含油污泥量增加,成胶强度增加;当含油污泥质量分数大于40%后,凝胶强度才开始有所下降,但下降趋势并不明显。

表1 污泥加量对冻胶性能的影响w(含油污泥)/%成胶时间/h成胶强度/(mPa·s)102418000202122100301824000401625200501523000601522000

1.2.3稠化剂加量对冻胶性能的影响

结合该区块常规调堵剂配方聚丙烯酰胺稠化剂的配比,固定交联剂A的质量分数为0.03%,交联剂B的质量分数为0.10%,分别调整聚丙烯酰胺的质量分数为0.15%、0.20%、0.30%,在55 ℃烘箱内恒温,考察不同稠化剂含量对堵剂强度的影响。从图4可知,稠化剂含量越高,成胶时间越快,表观黏度越大,成胶性能越好。

为使堵剂性能达到最优,最终确定的现场试验配方体系为:0.3%(w)聚丙酰胺+0.03%(w)交联剂A+0.1%(w)交联剂B+20%(w)污泥.

1.3 含油污泥的性能评价实验

1.3.1含油污泥冻胶耐温性能评价

按第1.2.1节的方法,将0.3%(w)聚丙酰胺+0.03%(w)交联剂A+0.10%(w)交联剂B+20%(w)污泥制备成含油污泥冻胶,分别测试该体系在不同温度条件下最终的成胶强度和成胶时间。从图5可知:随着温度的升高,冻胶成胶时间缩短,形成的凝胶强度增加;在温度达到55 ℃后,冻胶强度开始逐渐下降;温度上升至90 ℃时,冻胶黏度仍保持在20 000 mPa·s以上。火烧山油田的平均地层温度为 55 ℃,该污泥冻胶可以满足火烧山油田的要求。

1.3.2含油污泥冻胶单管封堵性能评价

采用物模实验的方法测试评价含油污泥冻胶的封堵能力[12]。从表2可知,对不同渗透率的岩心,封堵率均达到了85%以上,突破压力都达到6 MPa以上,说明制备出的含油污泥冻胶具有较强的封堵能力。

表2 单管封堵性能评价实验序号注入量/PV封堵前渗透率/μm2封堵后渗透率/μm2封堵率/%突破压力/MPa10.252.5400.32087.46.820.251.4800.13690.87.030.251.0300.10889.57.140.250.9220.08291.17.350.250.8160.06492.27.360.250.6840.04893.07.6

1.3.3含油污泥冻胶双管封堵性能评价

分别将相同配比的调堵剂注入3组渗透率级差不同的双管并联装置,测试各组封堵前后的绝对渗透率[8]。从表3可知,注入污泥堵剂后,3组不同渗透率级差的双管岩心的渗透率均有所下降,且模拟高渗层的岩心渗透率比模拟低渗层的岩心渗透率小,说明污泥堵剂能够起到调堵的作用,且优先进入大通道,具有良好的选择性注入的特点。3组双管岩心的初始渗透率级差依次增大,封堵后的渗透率却依次减小(均<1 μm2),说明污泥堵剂对非均质性程度更大的地层封堵效果更显著,适用于火烧山这种渗透差异大的油藏。

表3 双管封堵性能评价实验序号注入量/PV渗透率级差封堵前渗透率/μm2封堵后渗透率/μm210.34.05.8201.4500.6200.98320.39.55.6840.5980.3870.47630.315.65.7400.3680.2840.318

2 含油污泥冻胶调剖施工工艺

2.1 含油污泥调剖施工流程

用甩干机和离心机对污泥池含油污泥进行单独预处理,并且在污泥池边进行挖掘、传送、甩干、分离等工序。甩出来的大粒径固体颗粒经外运深度处理。得到的含油污泥的混合泥浆拉运到调剖井场统一进行调剖处理。

将含油污泥加入到均匀搅拌的水+HPAM+交联剂A+交联剂B体系中,通过现场调剖设备泵注入到目的层位(见图6)。

2.2 含油污泥调剖段塞设计

采用多段塞复合注入的方式使堵剂进入油层的不同位置,承受不同的压差,发挥不同的作用[4]。以“堵”为主,“调”为辅的思路确定段塞组合,主体段塞采用含油污泥冻胶体系和聚合物冻胶体系交替注入的方式(见表4)。

表4 调剖段塞设计调剖段塞调剖剂类型主要作用前置段塞0.05%(w)HPAM溶液+体膨颗粒对大的水窜通道进行预封堵主体段塞含油污泥冻胶体系封堵油层深部高渗透通道聚合物冻胶体系将含油污泥段塞推至地层深部,同时与第一段塞形成前后密封的效果,保证污泥段塞成胶效果顶替段塞清水将主体段塞完全顶替进入油层,留出近井地带注水通道

3 现场实施规模及效果

3.1 调剖后注入压力上升

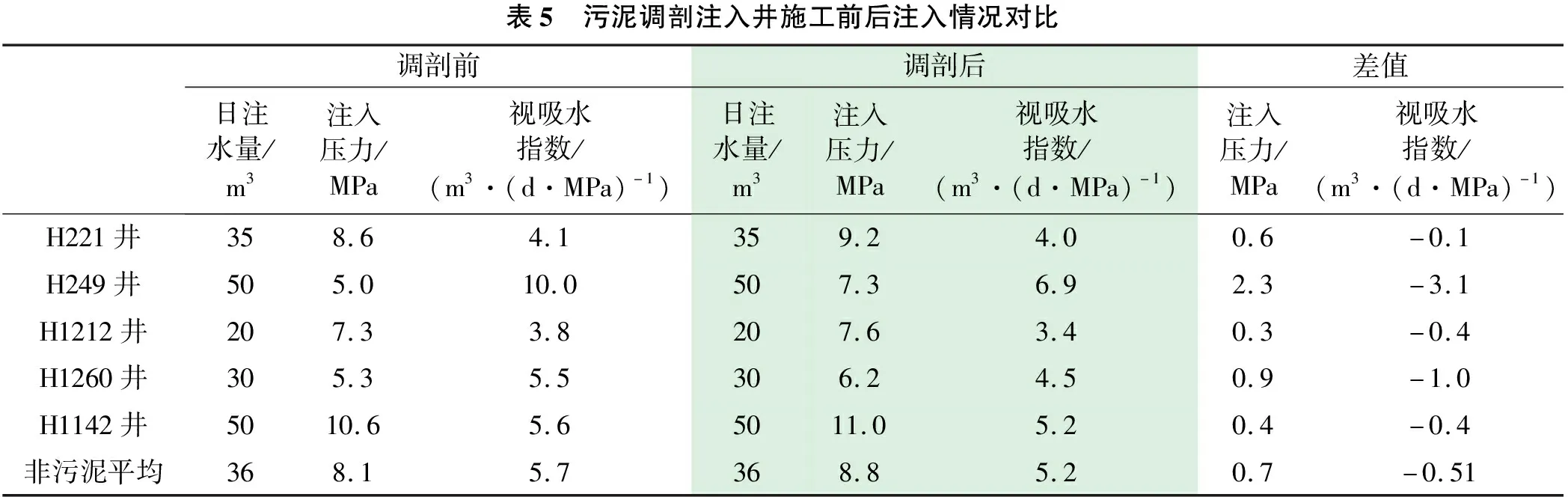

该工艺在火烧山油田现场试验实施13井次,对调剖后的水井进行了注水压力测试和对比。对比结果表明,在注水量不变的条件下,调剖后水井的注水压力较调剖前上升了0.4~2.3 MPa,视吸水指数下降了0.1~3.1 m3/(d· MPa),而同期火烧山油田常规调剖90井次,调剖后水井的注水压力较调剖前上升了0.5~4.2 MPa,视吸水指数下降了0.10~3.84 m3/(d· MPa)(见表5)。从提压效果上看,污泥调剖效果低于常规调剖手段,但效果差异不是很明显。污泥调剖从根源上避免了油泥的二次污染风险并且节约了处理费用,是对污泥有效处理的一种手段。

表5 污泥调剖注入井施工前后注入情况对比调剖前调剖后差值日注水量/m3注入压力/MPa视吸水指数/(m3·(d·MPa)-1)日注水量/m3注入压力/MPa视吸水指数/(m3·(d·MPa)-1)注入压力/MPa视吸水指数/(m3·(d·MPa)-1)H221井358.64.1359.24.00.6-0.1H249井505.010.0507.36.92.3-3.1H1212井207.33.8207.63.40.3-0.4H1260井305.35.5306.24.50.9-1.0H1142井5010.65.65011.05.20.4-0.4非污泥平均368.15.7368.85.20.7-0.51

3.2 增油降水效果

该技术在火烧山油田累计处理含油污泥25 543 m3,节约污泥处理费用741.3万元。井组实现增油1 988 t,降水615 t。实现低成本处理含油污泥、减少环境污染的同时,增加了原油产量,取得了较好的社会效益和经济效益。

4 结论与认识

(1)火烧山油田含油污泥的固体组分的粒径分布较宽(61~830 μm),油田的显著裂缝平均张度范围为100~300 μm,微裂缝张度为10~30 μm,基质孔喉更小。含油污泥进入地层中,可以很好地封堵大裂缝,避免伤害微裂缝和基质孔喉的渗透率。油泥固体粒径与火烧山油田的孔喉有很好的匹配性。

(2)通过考察不同组分因素对含油污泥体系的影响,并结合实际情况,最终确定的配方体系为:0.3%(w)聚丙酰胺+0.03%(w)交联剂A+0.10%(w)交联剂B+20%(w)污泥。对该配方体系进行的耐温性、封堵性及选择性等方面的性能评价表明,均能满足火烧山油田调堵需要。

(3)多段塞复合含油污泥调剖工艺在火烧山油田现场试验实施13井次,累计处理含油污泥25 543 m3,节约污泥处理费用741.3万元,井组增油共1 988 t,降水615 t,获得了较好的社会效益和经济效益。

(4)随着国家对环境污染问题的日益关注,含油污泥的经济、无害化处理技术在各大油田具有较大的应用前景。由于油泥理化性质具有复杂性和多变性,下步工作还需对油泥各项性质及规律有更加清楚的认识,并结合其自身特性,使得污泥调剖技术的经济效益更加显著。