合成氨装置二段转化炉烧嘴原料改变的设计优化及应用

郭莹 唐强

北京航化节能环保技术有限公司

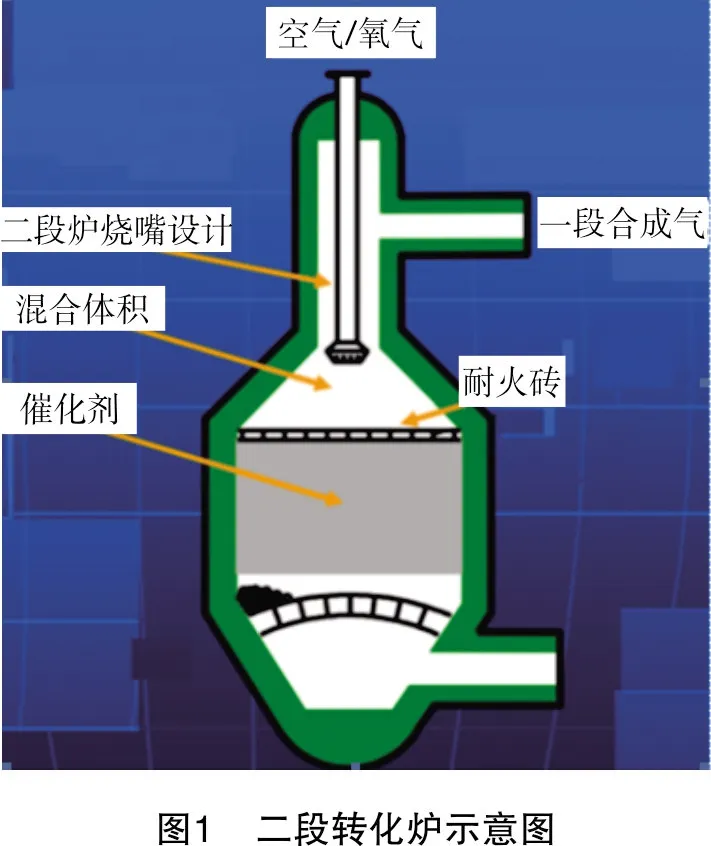

二段转化炉是大型合成氨装置的核心设备之一(见图1),它将一段转化炉中剩余的10%~13%(w)CH4进一步转化,由空气中的氧与一段合成气中的H2以及其他可燃气混合燃烧,提供部分氧化自热反应的热量,同时配入合成氨所需的氮气。在二段转化炉中,一段合成气与工艺空气通过二段转化炉烧嘴进行高度的湍流混合,在喷嘴下方形成稳定火焰,产生1 200 ℃左右的高温,形成二段转化炉反应环境(见图2),然后经过一层较薄的耐高温铬基催化剂和一层低温高活性镍基催化剂床,进行二段转化反应,进一步降低残余甲烷含量。

二段转化炉内,除了催化剂效率,烧嘴的设计是影响转化效率的关键因素。由于二段转化炉的高径比较小,径向混合作用较差,为了使一段合成气与工艺空气 在进入催化剂床前就能够充分混合,需要从二段转化炉烧嘴的设计上来加以保证,其中典型的烧嘴设备有卡萨利(Casale)/凯洛格(Kellogg)、托普索(Topsoe)、伍德(UHDE、20%~25%(w)的过量空气)、布朗(Braun、50%(w)的过量空气)等[1]。二段转化炉烧嘴是实现转化炉燃烧室合理配风、组织燃烧转化的关键设备,不仅要形成适宜的燃烧火焰,而且要承受高温火焰的烧焙,其工作环境恶劣,易发生高温变形,若设计不当易出现火焰偏烧、烧蚀床层,进而影响工艺效率。

目前国内针对二段转化炉烧嘴的研究不多,公开的文章多以工程应用为主,鲜有理论计算分析。李琼玖和叶传湘系统介绍了国内工业生产中采用的几种二段转化炉烧嘴结构形式[1];房拥军分析阐述了合成氨装置二段转化炉三代烧嘴的技术结构特征及工艺对比[2]。国外研究者对二段转化炉内的反应过程做了大量的研究工作:Yu[3]用32自由基动量方程来计算燃烧区域的工艺气体成分和燃烧温度,并预测催化区域的温度和出口气体成分,获得了空气富氧度与二段转化炉内各区域温度和气体成分的关系曲线;Ali和Ala’a、Ravi和Dhingra等人也用不同的计算研究模型总结了二段转化炉的反应特性[4-5]。然而之前的研究内容很少涉及燃烧区域二段转化炉烧嘴,对燃烧区域的研究并未与烧嘴结合起来。

在实际生产应用中,合成氨装置原料调整、负荷调整时有发生,需对装置工艺参数做系统核算;此外,还需对二段转化炉内的燃烧特征做计算以确保下部催化床层的安全,必要时还需要对烧嘴做重新优化设计。因此,针对二段转化炉内的烧嘴燃烧数值模拟和性能的研究具有相当的实用意义,对于天然气合成氨领域的热能设备精细化管理更具应用价值。本研究基于某ICI-AMV工艺合成氨装置原料天然气更换导致二段转化炉进料组分发生变化的问题,针对该厂使用的Kellogg三代烧嘴(见图3),对二段转化炉燃烧室进行湍流燃烧三维数值模拟计算,揭示炉内燃烧反应流场结构和特性,为二段转化炉的实际装置运行和理论研究提供参考依据。文章着重分析了富氧原料变化对炉内燃烧性能的影响,并据此进行理论经验分析,给出改进建议。新方案实际投用效果良好,对理论计算结果和优化方案进行了验证,为合成氨领域内二段转化炉烧嘴的设计改进提供了技术积累。

1 计算及分析

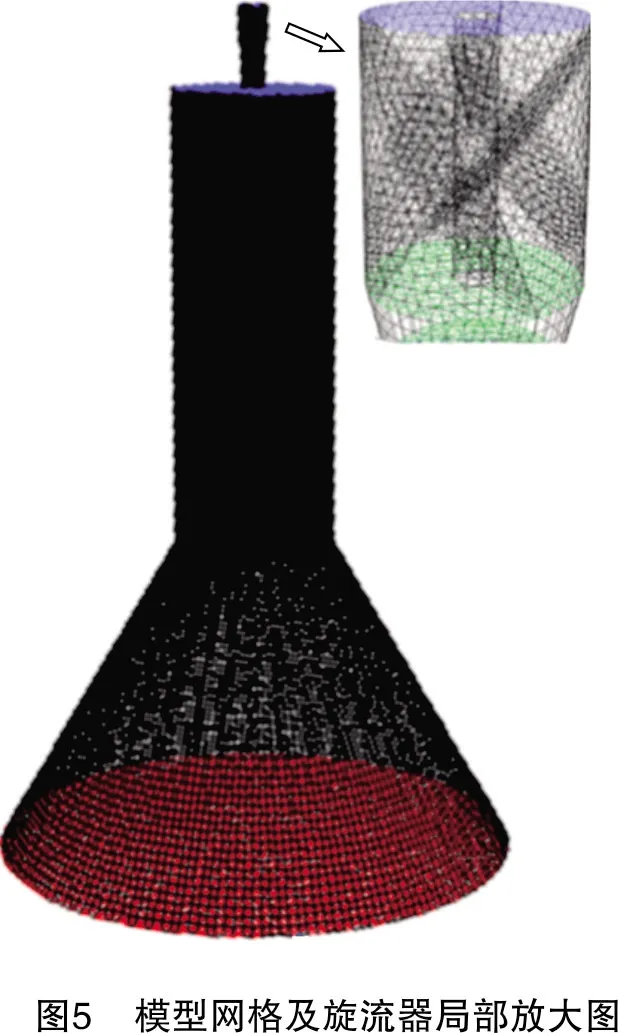

1.1 结构和计算网格

在二段转化炉中,一段合成气体和工艺空气主要在二段转化炉的顶部圆柱形燃烧室内发生剧烈的湍流燃烧,数值计算结构模型选取炉子顶端圆柱形燃烧室及其下连的锥形扩散段作为计算区域(见图4),建立三维计算模型。采用三角网格对计算域进行网格剖分,生成的计算网格见图5。

1.2 计算模型

炉内湍流模型采用Standard k-ε模型进行气相流场的数值模拟,其统一形式为:

Gk+Gb-ρε-YM+Sk

(1)

式中:ρ为流体密度,kg/m3;k为湍流动能,m2/s2;t为时间,s;xi为长度,m;ε为湍流动能耗散率,m2/s3;μ为流体黏性系数,Pa·s;ut为湍流黏度,kg/(m·s);Gk为由平均速度梯度引起的湍流动能,m2/s2;Gb为湍流黏度的生成量,kg/(m·s);YM为湍流黏度的减少量,kg/(m·s);Sk为源项,kg/(m·s3)。

燃烧模型采用组分输运燃烧模型。二段转化炉内的反应过程分为上半段的燃烧反应过程和下半段的催化反应过程,该模型未涉及催化过程段,因而不考虑甲烷气、一氧化碳与水汽的催化反应,仅考虑燃烧反应过程中的以下3个化学反应:

2CO+O2→2CO2

(Ⅰ)

2H2+O2→2H2O

(Ⅱ)

CH4+2O2→CO2+ 2H2O

(Ⅲ)

根据二段转化炉头部的燃烧流动特点,一段合成气和工艺空气的进口温度均远高于其燃点,化学动力学反应比通过湍流扰动反应对反应物的混合快,因而选用涡团耗散湍流燃烧模型。

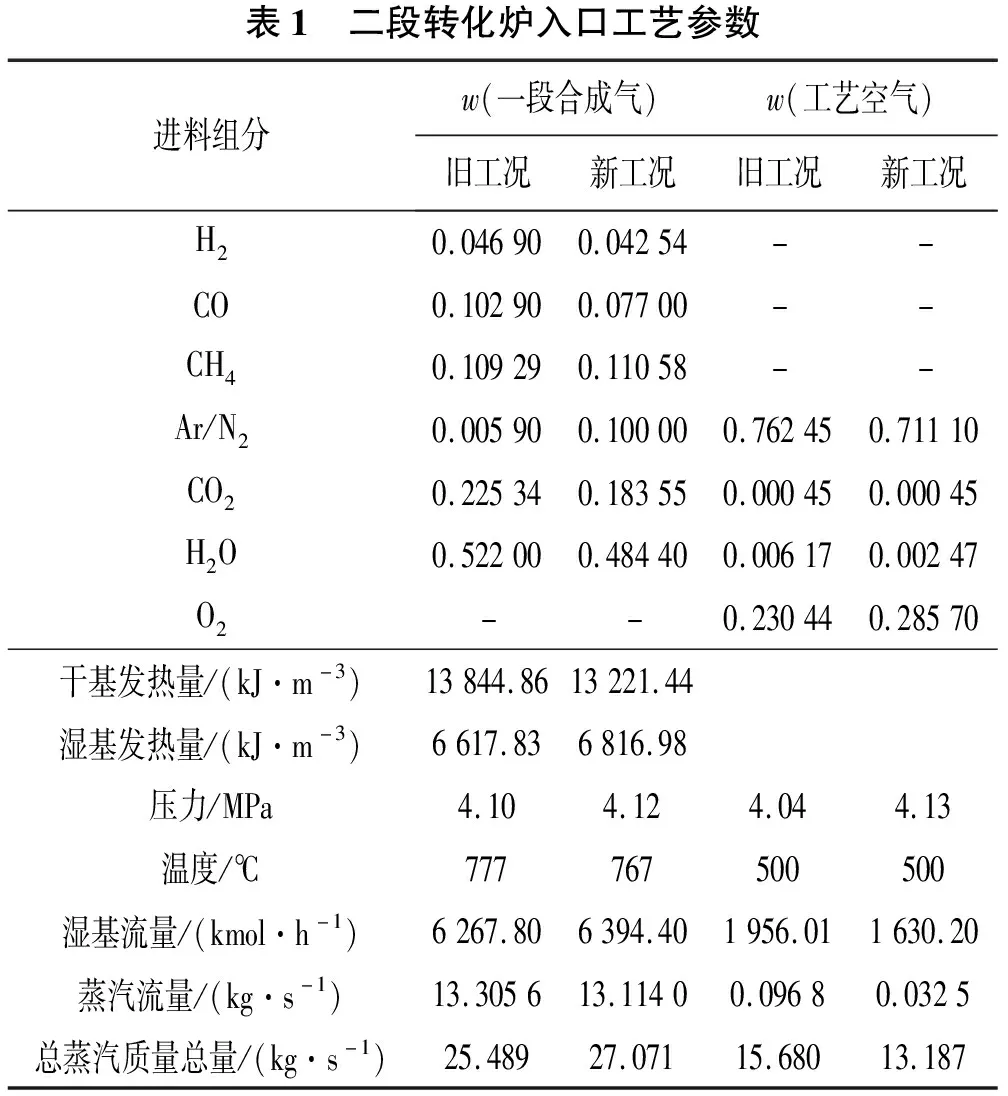

1.3 计算工艺参数

由于原料天然气的变化,二段转化炉进料(即一段合成气)组分发生了改变,为满足工艺需求,须增加工艺空气的氧含量。新、旧工况的具体工艺参数见表1。

表1 二段转化炉入口工艺参数进料组分w(一段合成气)w(工艺空气)旧工况新工况旧工况新工况H20.046900.04254--CO0.102900.07700--CH40.109290.11058--Ar/N20.005900.100000.762450.71110CO20.225340.183550.000450.00045H2O0.522000.484400.006170.00247O2--0.230440.28570干基发热量/(kJ·m-3)13844.8613221.44湿基发热量/(kJ·m-3)6617.836816.98压力/MPa4.104.124.044.13温度/℃777767500500湿基流量/(kmol·h-1)6267.806394.401956.011630.20蒸汽流量/(kg·s-1)13.305613.11400.09680.0325总蒸汽质量总量/(kg·s-1)25.48927.07115.68013.187

1.4 计算结果与分析

1.4.1速度分布

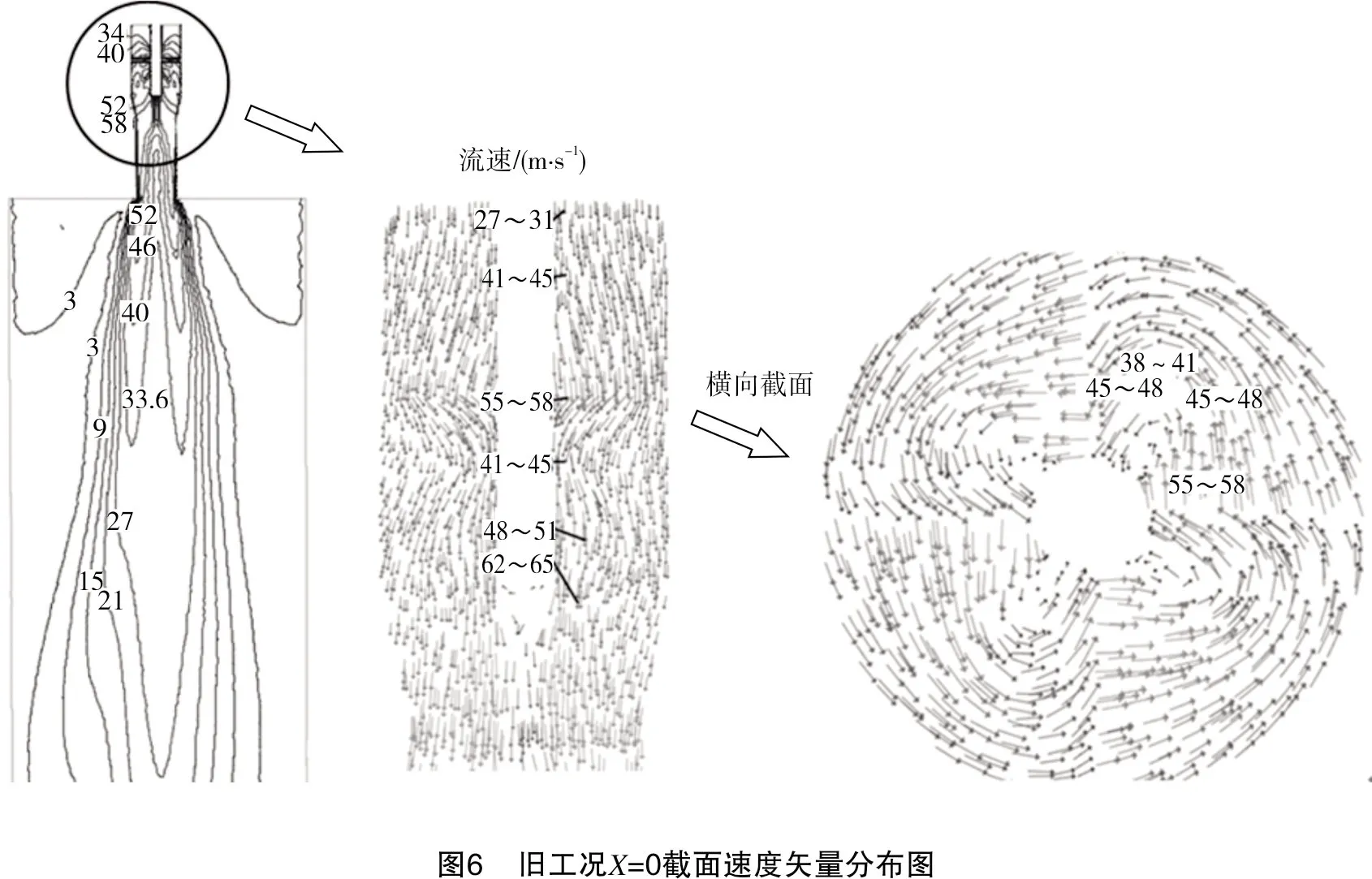

分别截取整个计算区域的中心纵向切面X=0、旋流器横向截面、工艺空气与一段合成气初始混合平面Z=-0.484(见图4)、锥形扩散段出口面作为研究对象,对旧工况、新工况流动状态进行计算比较,得到速度矢量图见图6~图9。

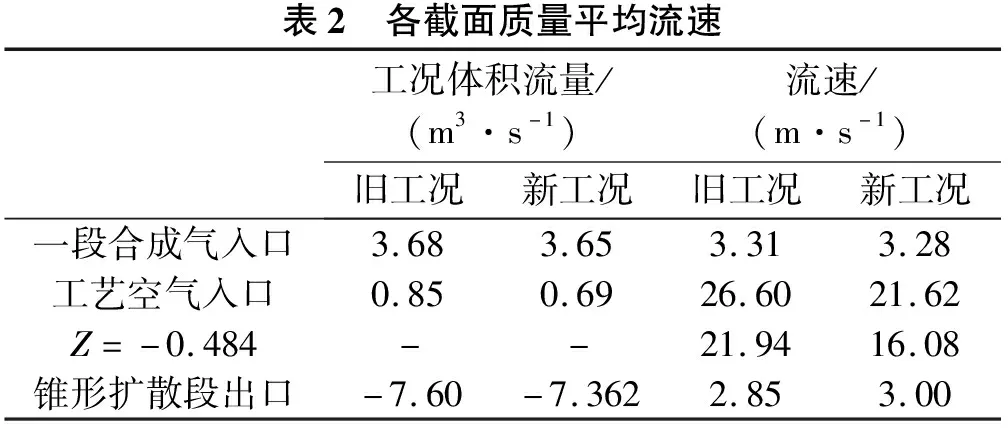

图6、图7分别显示旧、新工况在X=0截面的烧嘴速度分布图。由图中可以看出,工艺空气在旋流器旋流叶片处和喷口收缩段有明显的加速效应,从旋流器横向截面速度矢量图可见,工艺空气被旋流器4个旋流叶片分成4个90°扇形区域,气流在每个区域内旋转流动,沿圆柱燃烧室中轴线切向流动。与旧工况相比,新工况的工艺空气的流动速度和强度较低,这与新工况下工艺空气流量减小有关。新工况下一段合成气体积流量略增,但气流温度降低10 ℃,因而流速变化不明显,新、旧工况下各截面质量平均流速见表2。

表2 各截面质量平均流速工况体积流量/(m3·s-1)流速/(m·s-1)旧工况新工况旧工况新工况一段合成气入口3.683.653.313.28工艺空气入口0.850.6926.6021.62Z=-0.484--21.9416.08锥形扩散段出口-7.60-7.3622.853.00

图8是燃烧室横向截面Z=-0.484(两股气流初始混合区域)的速度矢量图及三维速度矢量图。由图8可看出,工艺空气在该截面上仍呈旋转向下流动状态。结合表2可知,一段合成气入口处流速较低(3.31 m/s),与之相比,工艺空气入口流速较高(26.6 m/s),高速流动的工艺空气(富氧)旋转卷吸周围低速的高温一段合成气(富燃),发生剧烈的化学反应。与旧工况相比,新工况入口段的物料流动速度偏小,但在锥形扩散段出口截面上,新工况在中心区域的流动速度大于旧工况(见图9),这与出口截面的温度分布有关。

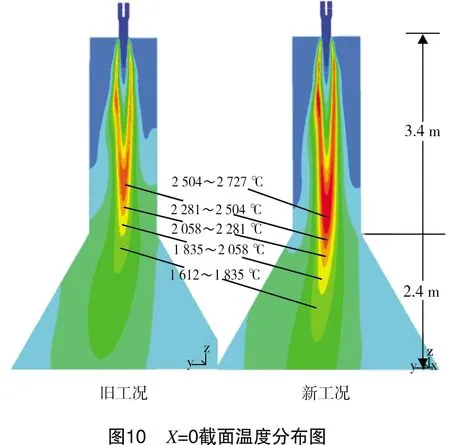

1.4.2温度分布

图10 显示整个计算区域的中轴纵向切面X=0截面的温度分布图。在工艺空气入口的正下方,燃烧温度很高,形成一个燃烧中心区域,中心温度可达2 281~2 504 ℃。依据相关资料[6],在合成氨工艺中,最高理论燃烧温度可达2 080 ℃,因而计算结果是合理可信的。从温度分布图11可明显看出,烧嘴改变运行工况后,燃烧火焰中心高温区下移明显,高温范围扩大,锥形扩散段的温度明显升高。

新工况、旧工况在锥形扩散段出口截面的质量流量平均温度分别为1 256 ℃和1 229 ℃,工况变化使温度升高大约28 ℃。锥形扩散段出口截面的温度分布见图11。旧工况下锥形扩散段出口截面的燃烧中心温度较低且分布比较均匀,中心区域高温1 447 ℃和边沿的低温1 127 ℃温差较小,截面上超过1 400 ℃的温度范围较小;新工况该截面上超过1 400 ℃的温度范围明显增大,且中心区域计算温度高达1 567 ℃。

1.5 结果分析

由以上计算结果可见,原料改变后合成氨二段转化炉烧嘴的燃烧火焰中心高温区域将会下移,燃烧室出口温度不均匀性加剧,这对于二段转化炉内的催化反应是不利的。催化剂床层上方虽有耐火砖(见图1)和隔热层来保护催化剂床层免受高温气流直吹,降低催化剂床层的实际温度,但锥形扩散段出口的这种温度分布不均匀仍可能导致催化剂床层中毒,影响二段转化炉合成工艺效率和设备使用寿命。

分析温度变化的原因,从表1可见:工况改变后新工况的一段合成气干基发热量降低(从13 844.86 kJ/m3降低到13 221.44 kJ/m3),但新工况下一段合成气中蒸汽量配比下降(质量分数从0.522 00降到0.484 40),使得新工况的湿基计算发热量增加(从6 617.83 kJ/m3增加到6 816.98 kJ/m3);与此同时,新工况的工艺空气中氧气质量分数也增加较大(从0.230 44增加到0.285 70)。根据相关的文献[3],二段转化炉燃烧室入口的氧气浓度升高会直接导致燃烧区域升温,见图12。综上,一段合成气湿基发热量的增加和工艺空气中氧气浓度的增加都直接导致了新工况燃烧温度的升高。

从物料掺混效率方面,由表2可见,新工况下工艺空气和一段合成气入口流速都有所降低,尤其是工艺空气流速降低很多,使旋流强度减弱(见图6、图7),不利于燃料气和氧化剂的混合接触,导致燃烧火焰中心高温区下移,火焰拉长,加剧了锥形扩散段出口的温度分布不均匀。根据前人同轴射流非预混火焰长度的经验公式,减小喷口当量直径、增大喷嘴中心通道,动量会缩短湍流扩散火焰的长度[7],可以作为烧嘴改进方向的理论指导。

2 改进方案与应用

根据三维数值模拟计算及分析结论,可通过优化二段转化炉烧嘴结构来改善燃烧室内火焰分布情况,从而保证二段转化炉的使用效率,具体改进意见如下:

(1)新工况富氧工艺空气流速偏低,不利于燃烧过程的快速混合。建议减小烧嘴的工艺空气喷口的面积,增大工艺空气的喷口流速,增强工艺空气和一段合成气的混合效率。

(2)改变一段合成气入口孔板的分布密度。原始孔板是均匀分布,可将孔板设计为中心疏外环密,增大燃烧区域外围的流动速度和燃烧强度,达到均匀出口截面温度场的目的。

(3)增大旋流器的旋流强度。增大旋流片与轴向夹角,旨在降低工艺空气轴向流速,提高切向流速,增大工艺空气与一段合成气的混合范围和强度。

(4)在二段转化炉不变的情况下,适当缩短烧嘴的轴向长度,从空间长度上增加炉顶圆柱形燃烧室的长度,加大工艺空气与一段合成气的混合空间。

(5)催化剂床层上方加厚隔热砖、耐热纤维来保护催化剂层,或更换耐温更高的催化剂床层。

经过实际应用,改进方案在新工况下运行状态良好,二段转化炉的出口温度从894 ℃升高到918 ℃,实际运行温度变化幅度与理论计算结果基本一致;炉底甲烷气残存量(摩尔分数)从1.24%降低到0.89%[8],说明催化剂床层实现了高效安全运行,侧面印证了新方案对火焰长度的设计合理性,保证了原料改变后二段转化炉内的正常工作运行,完成了对理论计算模型和设计优化方案的工程验证。

3 结论

本研究以目前国内合成氨行业应用最为广泛的Kellogg工艺二段转化炉烧嘴为研究对象,以某合成氨化工企业二段转化炉实际运行参数为计算条件,采用RNGk-ε湍流模型和涡团耗散湍流燃烧模型,对二段转化炉锥形燃烧室的燃烧流动情况进行了三维数值模拟,重现了其工作时的运行状态,得到了炉内燃烧区域的温度和流场分布。由于合成氨装置原料天然气组分改变引起操作条件发生变化,导致在新的工艺条件下,二段转化炉烧嘴的燃烧火焰中心高温区域下移,使燃烧室出口温度不均匀性加剧,这对于二段转化炉内的催化反应是不利的。最后,针对新的工况条件对烧嘴提出了改进方案,并进行了工程验证。

在实际的生产应用中,合成氨装置原料调整、低负荷运行时有发生,燃料气发热量、蒸汽配比、工艺空气氧气含量(富氧)、气体流量、运行负荷等条件变化都会影响二段转化炉内的火焰燃烧状态;针对工况变化,除了对装置工艺参数做系统核算,还需细致分析二段炉内燃烧流场分布,如果出现整体温升过大或出口温度分布不均的状况,需对二段转化炉烧嘴做合理的优化设计,如可以强化炉内燃烧区气体掺混效率、均匀火焰温度分布、避免局部高温降低催化效率,对于装置的精细化运行管理具有相当的实用意义。