催化轻汽油醚化技术的应用与研究

刘成军

中石油华东设计院有限公司

催化轻汽油醚化工艺操作条件缓和,过程环保。该工艺将催化裂化轻汽油中具有反应活性的C5、C6烯烃与醇类发生反应生成烷基叔烷基醚,可降低催化汽油的烯烃含量及蒸气压,并提高催化汽油的辛烷值,同时还可将低价值的甲醇转化为高价值的汽油产品,是一种经济效益可观的清洁汽油生产工艺[1-4]。中石油华东设计院有限公司自2000年起开始从事催化轻汽油醚化装置的设计工作,曾与Neste(Fortum)工程公司、CDTECH公司、Snamprogetti公司、Axens公司、凯瑞环保科技股份有限公司、丹东明珠特种树脂有限公司、中国石油兰州化工研究中心等进行过交流。迄今为止,已完成包括中国石油兰州石化50×104t/a催化轻汽油醚化装置在内的20余套装置的设计。在进行设计的同时,注重对醚化工艺流程、设备内件、自动控制方案的开发、应用、优化与研究工作,并取得了一定的成果和较好的经济效益。以下对该工艺在原料预处理、醚化反应、甲醇回收方面的应用与研究成果进行简要的总结。

1 原料预处理

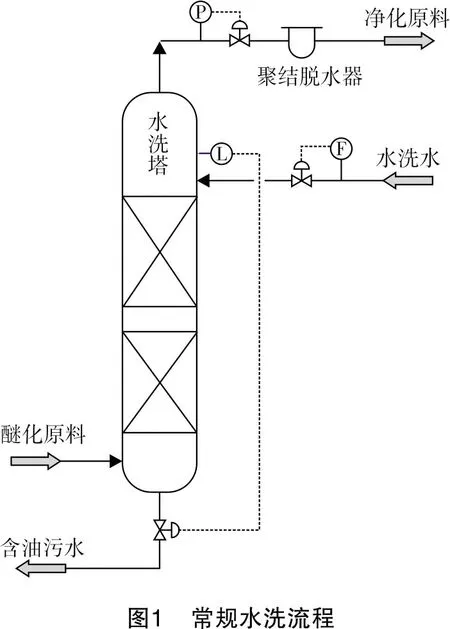

催化轻汽油醚化装置大都采用酸性阳离子交换树脂作催化剂,该催化剂易受进料中有害物质如乙腈、丙腈等氮化物及钠、钙、铁、镁金属阳离子等的影响[5]。上述氮化物和金属阳离子易溶于水,故可采用如图1所示的水洗方式予以脱除。在图1中,催化轻汽油从底部进入水洗塔,与自上而下的水洗水逆流接触,其所含碱性氮化物、金属阳离子被水洗水所萃取,然后再从水洗塔顶部流出,经聚结脱水器脱除所携带的水分后作为净化好的原料至醚化反应部分;水洗后的污水从水洗塔下部直接排至污水处理厂。水洗水优先选用脱氧水,其次为除盐水。

Neste(Fortum)、CDTECH、Snamprogetti等公司的醚化工艺均将水洗水/催化轻汽油质量流量比设定为0.25~0.30,并且产生的水洗废水连续直排,造成大量污水产生,而且还消耗掉大量脱氧水或除盐水,不利于环境保护和节能减排。另外,无论水洗塔采用填料塔或筛板塔,其投资均较高。

采用微萃取深度分离设备可克服以上缺点[6],见图2。该设备采用“高效微萃取+模块化深度聚结分离”耦合技术脱除有害杂质。设备内件包括微相分散器、微萃取器、流体分布器、深度聚结分离模块。水洗水首先在微相分散器中被均匀分散成粒径30~50 μm的液滴,再与轻汽油混合并从切向方向进入微旋流萃取器,在旋转离心力的作用下,水滴向外边壁做旋转迁移运动,并将轻汽油中夹带的杂质捕获,随着旋转半径的减小,相对旋转运动速度增大,微小液滴在离心力的作用下也完成相对迁移,实现了深度微萃取的过程;最后通过两级深度分离模块对萃取后分散于轻汽油中的水进行分离。该设备的主要优点是:①水洗水用量可降至催化轻汽油总量的7%;②生成的含油污水少;③水洗后轻汽油原料中的有害杂质被基本脱除;④设备同时具备脱水作用;⑤占地面积小。该设备已初步用于玉门炼油化工总厂15×104t/a轻汽油醚化装置的原料预处理系统,可取代水洗塔将原料中的乙腈、金属阳离子等杂质质量分数脱至10 mg/kg以下。

2 醚化反应

2.1 反应流程设计

国内第1套轻汽油醚化装置于2002年在南充炼油化工总厂一次投产成功,该装置采用美国CDTECH公司的CDEthers工艺。在该装置中,轻汽油与甲醇按一定的醇烯物质的量之比(以下简称醇烯比)混合后依次进入1台混相床反应器和1台催化蒸馏塔进行反应,但装置投产后,发现C6活性烯烃的总转化率仅为25%~35%。C6活性烯烃的总转化率低,造成催化汽油中烯烃含量降低幅度低,甲醇耗量低,经济效益差。研究发现,具有反应活性的C6烯烃主要有2-甲基-1-戊烯、1-甲基环戊烯等8种叔碳烯烃,这些烯烃的反应活性较低,总的平衡转化率主要由这8种叔碳烯烃在催化汽油中的体积分数确定,但一般都在25%~45%的范围内。来自混相床反应器的反应产物进入催化蒸馏塔后,催化蒸馏塔不能同时对C5、C6烯烃而只能对C5烯烃进行深度反应,否则C5活性烯烃与甲醇反应生成的C6醚化物就会被蒸馏到反应区及塔顶,反而不利于醚化反应。由于上述原因,造成C6烯烃转化率过低。

醚化反应是放热反应,受热力学平衡限制,单台醚化反应器的活性烯烃转化率较低。因此,为提高活性烯烃特别是C6烯烃的转化率,可采用图3所示的反应器串联流程,第一醚化反应产物经冷却后进入第二醚化反应器继续反应,从而在一定程度上打破了热力学平衡的限制,进一步提高了醚化反应深度。如某45×104t/a催化轻汽油醚化装置只设置1台醚化反应器时,活性C5、C6烯烃单程转化率分别为68.48%和45.49%,当反应产物经冷却后再进入二级醚化反应器时,总转化率分别上升到77.99%和53.87%,甲醇耗量也由3 494 kg/h上升到4 035 kg/h,效果显著[7];又如某50×104t/a催化轻汽油醚化装置有两台醚化反应器,原设计流程为1台醚化反应器操作,另1台备用,改为两台反应器串联操作后,取得了以下主要效果:①活性烯烃转化率提高了6百分点,全年可增效525.8万元;②原料中碱性物质、金属离子等催化剂中毒物先被第1台反应器吸附,再被第2台反应器吸附,可延长第2台反应器催化剂寿命约0.5年,使每年催化剂费用降低约67.8万元;③反应器入口加热所用的热媒水流量减少30%,使装置能耗降低0.13 kgoe/t原料(1 kgoe=41.87 MJ)[8]。

从投资和经济性两方面综合考虑,当催化轻汽油醚化装置的原料组成主要为C5、C6组分或C5、C6、C7组分时,为提高活性C6烯烃转化率,建议醚化反应器优先选择两台串联操作,当原料组成主要为C5组分时,由于C5烯烃还可在催化蒸馏塔内进一步反应,可考虑1台反应器流程。由于绝大多数醚化原料的主要成分为C5、C6组分,因此,华东设计院设计的醚化装置除南充炼油化工总厂外均采用两台串联流程。

设置两台醚化反应器,在某台反应器更换催化剂时,另1台反应器仍可单独操作,使装置连续运转时间增长,装置操作灵活性增强。

即使醚化反应器设置两台串联操作,最终的活性C5烯烃转化率仍低于80%,如需进一步降低催化汽油中的烯烃含量并增加甲醇耗量,就需要将第二醚化反应器出口的反应产物送入1台共沸塔或催化蒸馏塔进行分离,再将分离出的C5组分进行进一步醚化反应(见图3)。当采用共沸塔时,将塔顶分出的C5组分送至1台新增的三级醚化反应器进行醚化反应;当采用催化蒸馏塔时,C5组分在塔内进行深度醚化反应。两种方案均可使活性C5烯烃转化率达到90%以上。如上述45×104t/a催化轻汽油醚化装置增设共沸塔及三级醚化反应器后,活性C5、C6烯烃总转化率分别达到93.94%和54.80%,甲醇耗量最终为4 656 kg/h,效果十分明显[7]。值得一提的是,由于催化蒸馏塔结构复杂,且塔内装填有大量催化剂,为降低塔高度,国内一般将该塔分为催化蒸馏上塔和催化蒸馏下塔两个塔,导致相应的设备和操作费用远高于采用共沸塔+三级醚化反应器流程的费用。

2.2 反应器内构件

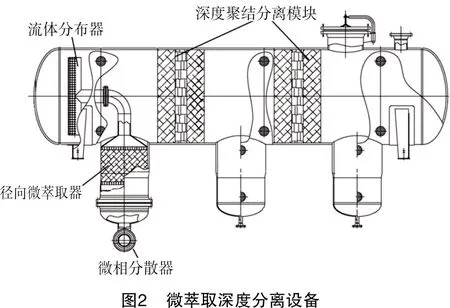

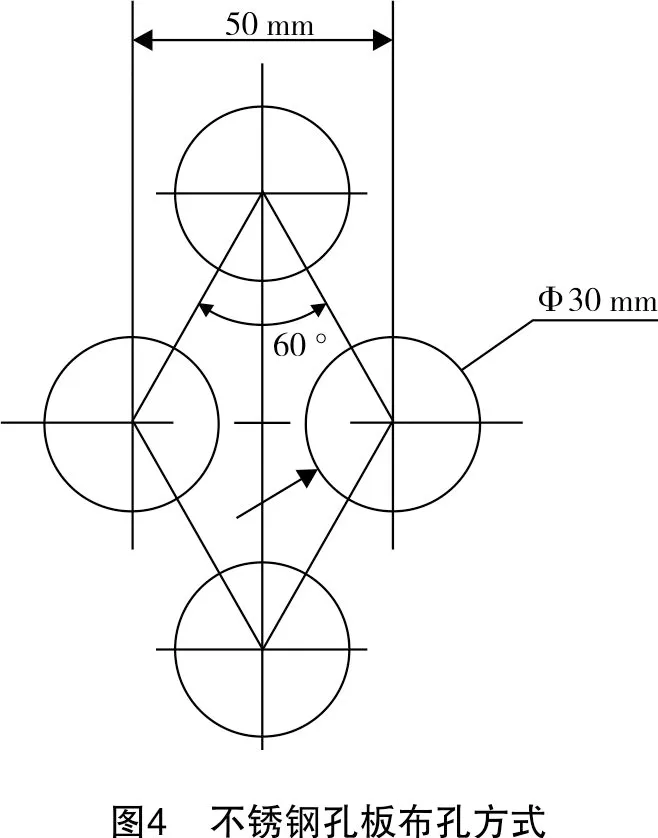

醚化反应器内阳离子交换树脂催化剂支撑结构复杂,每台反应器一般设有2~3个催化剂床层,每个床层设支撑格栅,格栅上面铺设两层上、下配对的不锈钢孔板,孔板上设直径为30 mm的小孔,并以图4方式均布,上、下孔板相同开孔位置的小孔还需配钻完成。

在上述上、下孔板间再分别铺设网孔尺寸为800 μm(相当于英制目数20.32目)、224 μm(相当于英制目数80.89目)和800 μm的3层不锈钢丝网,然后用不锈钢扁条沿孔板周边压实,并用螺丝钉将孔板紧固,周边多余的不锈钢丝网压入塔壁与支撑格栅的边缝中,孔板之间及孔板与塔壁之间的空隙用石棉绳充填并用扁铲捣实,再在孔板上铺200 mm厚的Φ2~3 mm瓷球或石英砂。每段床层的上部需设置人孔,用以装填催化剂。

如图5所示,这种结构除安装和检修困难外,还存在石棉绳易脱落、不锈钢丝网易被酸性催化剂腐蚀等问题。一旦石棉绳脱落或不锈钢丝网被酸性催化剂腐蚀,催化剂就会流入下游的共沸塔或催化蒸馏塔中,整个装置需要停工10~30天以清理出塔内的催化剂颗粒,造成较大损失。针对上述问题,对内构件进行了改进,采用先进的条缝筛网支撑结构代替不锈钢孔板和不锈钢丝网,不但降低了安装和施工强度,还可避免上述石棉绳脱落等现象的发生。

条缝筛网又称约翰逊网(见图6),具有耐用性强、开孔率高、有效流通面积大、维修简单等优点[9-10],可有效减小反应器尺寸,并使投资和安装费用降低10%以上。

在设计条缝筛网时应注意以下几点:①筛网能承受整个催化剂床层的质量;②筛网压降不大于0.14 MPa;③条缝流通面积至少为出口管嘴横截面积的2倍。另外,由于醚化催化剂最小颗粒直径一般为0.25 mm,为防止催化剂颗粒进入下游设备,条缝缝隙尺寸可设计为0.15 mm。

2.3 醇烯比的确定及甲醇进料控制

在甲醇与活性烯烃合成醚化物的反应过程中,醇烯比是一个至关重要的操作参数,即进入反应器的物料中甲醇的摩尔流量与催化轻汽油馏分中所有具有反应活性的C5烯烃、C6烯烃等摩尔流量之和的比值。基于以下原因,醚化反应应选择在较高的醇烯比条件下操作。①醚化反应是一种体积减少的可逆反应,适当增加甲醇用量,可以显著提高活性C5烯烃、C6烯烃的转化率;②当甲醇量过小时,活性C5烯烃二聚反应生成二异戊烯(DIA)等副反应急剧增多,二聚反应放出的反应热还可能造成催化剂床层升温,加速催化剂降解失活;③C5烯烃、C6烯烃的反应活性较低。但醇烯比不能无限增大,否则不但会增加甲醇回收系统的操作负荷和能耗,还会造成过量甲醇流入共沸塔或催化蒸馏塔塔底,导致醚化汽油产品中甲醇含量超标。

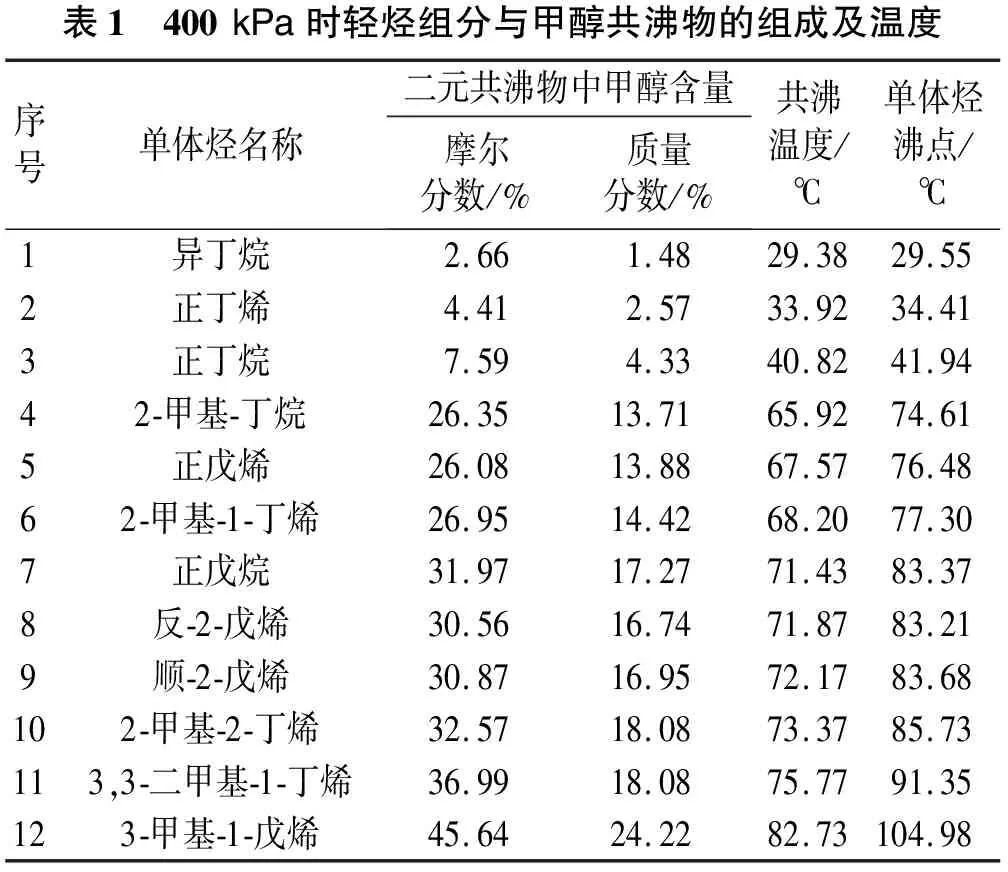

C5等轻烃组分与甲醇易形成最低沸点共沸物,醇烯比与这些共沸物及共沸组成有关。采用ASPEN Plus的UNIFAC物性模型,计算出在绝对压力为400 kPa时,C5等轻烃组分与甲醇所形成的共沸物及共沸组成、温度等,见表1。

表1 400kPa时轻烃组分与甲醇共沸物的组成及温度序号单体烃名称二元共沸物中甲醇含量摩尔分数/%质量分数/%共沸温度/℃单体烃沸点/℃1异丁烷2.661.4829.3829.552正丁烯4.412.5733.9234.413正丁烷7.594.3340.8241.9442-甲基-丁烷26.3513.7165.9274.615正戊烯26.0813.8867.5776.4862-甲基-1-丁烯26.9514.4268.2077.307正戊烷31.9717.2771.4383.378反-2-戊烯30.5616.7471.8783.219顺-2-戊烯30.8716.9572.1783.68102-甲基-2-丁烯32.5718.0873.3785.73113,3-二甲基-1-丁烯36.9918.0875.7791.35123-甲基-1-戊烯45.6424.2282.73104.98

从表1可以看出,共沸塔或催化蒸馏塔塔顶组成越轻,分子量越小,所形成的共沸物中甲醇组成往往越低,塔顶“携带”甲醇的能力越低,因而设计所采用的醇烯比也会越低。由于共沸塔或催化蒸馏塔塔顶的主要成分为C5组分,在操作压力约400 kPa的条件下,塔顶共沸物中甲醇摩尔分数一般为26%~30%,质量分数一般为13%~17%,相应地,塔顶出料所携带的甲醇最大摩尔分数为26%~30%,最大质量分数为13%~17%,多余的甲醇将进入共沸塔或催化蒸馏塔塔底,与醚化产品一起离开装置。从共沸塔或催化蒸馏塔塔顶共沸组成进行反推,通常醇烯比维持在1.2~1.5可满足装置操作的要求。此外,①当共沸塔或催化蒸馏塔塔顶压力提高时,塔顶共沸物中甲醇含量相应提高;②当催化轻汽油原料中活性C5烯烃含量较低时,生成醚化物所消耗的C5组分较少,塔顶采出的C5组分相应较多。这两种情况均可提高塔顶C5组分“携带”甲醇的能力,故可采用较高的醇烯比。以上结论已为醚化装置的生产实践所证明,可用于指导设计和生产,依据不同的进料组成和操作条件优化醇烯比,有利于提高产品质量并降低装置能耗。

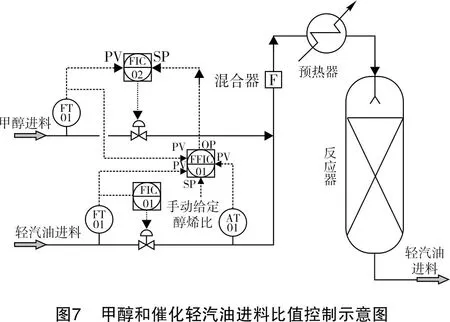

甲醇和催化轻汽油进料采用比值控制,控制方案见图7。

在该控制方案中,烯烃量为主动量,甲醇量为从动量。用在线分析仪AT-01分析出轻汽油原料中活性烯烃和其他单体烃的摩尔分数,用上述数据可计算出轻汽油原料的平均分子量;用流量计FT-01测出轻汽油的质量流量,将上述数据及醇烯比输送至比值调节器FFIC-01,并经一系列计算求出需要的甲醇质量流量,作为甲醇调节器FIC-02的给定值。

当催化轻汽油原料中活性烯烃含量变化不大时,活性烯烃含量可按定值设计,此时可取消国外技术所采用的价格昂贵的远红外线在线分析仪,从而大大降低了设备投资费用。现投产的绝大多数醚化装置在未投用或未设计在线分析仪的情况下生产正常。

3 甲醇回收系统防腐蚀措施

在来自共沸塔或催化蒸馏塔塔顶的甲醇与剩余C5组分的共沸物中,甲醇与水完全互溶,但C5组分与水基本上不相溶。根据这一特性,甲醇回收系统采用以脱氧水或除盐水为萃取剂的萃取精馏方法可有效地将甲醇从共沸物中分离出来。目前,萃取精馏是轻汽油醚化装置中C5组分与甲醇分离最广泛采用的方法。国外的CDTECH、Snamprogetti、Axens、UOP等公司及国内各公司的醚化工艺均采用萃取精馏方法。该方法的优点是萃取剂价廉易得、操作成熟稳定,缺点是普遍存在设备和管线腐蚀问题。由于萃取水在甲醇萃取塔和甲醇回收之间密闭循环,随着运转时间的增长,萃取水中酸性物质不断增加,从而导致设备和管线的腐蚀[11-16]。酸性物质积累的主要原因为:①原料中的金属离子和碱性物将催化剂中的H+置换出来,并最终被萃取水吸收;②装置运行过程中,由于超温造成的催化剂磺酸基团脱落;③新鲜催化剂中残留的游离酸;④原料中含有少量有机酸,如甲醇中含有甲酸等。这些酸性物质均具有亲水性,在进入甲醇萃取塔后与水充分接触,便从油相转移到水相中,使萃取水呈现酸性环境,对设备和管线造成腐蚀。故解决腐蚀问题应从减少或消除萃取水的酸性环境入手,目前采取的主要措施是在萃取水管线上设置净化器。如图8所示,在甲醇回收塔塔底萃取水与甲醇混合物管线上设置两台净化器,一开一备操作。净化器内部装填脱酸剂,可将萃取水中的酸性物质中和掉,使萃取水的pH值保持在7.0左右。每台萃取水净化器内脱酸剂的使用寿命约为0.5年,可在线换剂。由于萃取水中的酸性物质被脱酸剂中和,可大幅度降低萃取水对设备和管线的腐蚀,防腐效果良好,故目前绝大多数新装置均采取了该措施。

采用共沸塔侧线抽出-反应-分离工艺和变压精馏工艺也可有效解决设备和管线腐蚀问题。对于前者,芬兰Neste(Fortum)公司已实现工业化应用[17]。其主要工艺过程是主反应器出口的反应产物进入共沸塔,从塔底、塔顶分别分离出醚化物、C4与甲醇的共沸物,从侧线抽出C5组分和甲醇的共沸物,该共沸物可进入新设置的侧线反应器或循环至主醚化反应器进一步反应,反应产物再返回共沸塔进行醚化物与轻组分的分离;对于后者,来自共沸塔或催化蒸馏塔塔顶的C5组分与甲醇共沸物的组成随压力的不同而发生较大的改变。由此,可采用改变压力的方法来改变共沸物的组成,从而实现C5组分与甲醇的分离。C5组分与甲醇的混合物首先进入低压塔,在低压塔塔顶、塔底分别得到甲醇摩尔分数较低的共沸物和高纯度的甲醇产品。低压塔塔顶共沸物经升压后作为高压塔进料,由于压力的改变,共沸物中的甲醇摩尔分数增加,从而在高压塔塔底可获得基本不含甲醇的C5组分,在塔顶得到甲醇摩尔分数较高的共沸物,这部分共沸物再循环至低压塔。

共沸塔侧线抽出-反应-分离工艺流程简单,设备和操作费用低,其缺点是共沸塔塔顶馏出物即C4组分因含有甲醇而较难处理,且由于循环物流的存在,导致共沸塔等设备尺寸变大;变压精馏工艺的优点是可生产高纯度的醚化物及不含氧化物的C5组分,缺点是设备和操作费用高,能耗高,但采用诸如高压塔塔顶蒸气用作低压塔塔釜热源的热集成技术后可大幅度降低能耗[18-21]。由于这两种工艺不使用萃取水,在降低设备和管线腐蚀的同时,不会向外界排放难以处理的含甲醇污水,属于环境友好工艺,是未来技术发展的方向。

4 结语

(1)由于醚化反应生成的醚化物的辛烷值远大于相应烯烃的辛烷值,催化轻汽油醚化技术有效地解决了在降低催化汽油烯烃含量的同时提高其辛烷值的难题,并能把低价值的甲醇转化为高价值的汽油,且反应条件缓和,过程环保,是车用汽油质量升级进程中一种值得推广的清洁汽油生产工艺。2017年9月7日,国家质监总局联合标准化管理委员会发布并同步实施GB 18351-2017《车用乙醇汽油(E10)》与GB 22030-2017《车用乙醇汽油调和组分油》两个标准,要求到2020年,全国基本实现全覆盖。但由于乙醇汽油在产能、储存、经济性等方面存在许多问题,这两个标准难以在规定时间内在全国全面实施。目前,中国石油庆阳石化公司30×104t/a轻汽油醚化装置已恢复建设。

(2)采用微萃取深度分离设备代替常规的水洗塔对醚化原料进行预处理,可大幅度降低水洗水用量,同时可减少设备投资和占地面积。

(3)为获得较高的醚化转化率,建议醚化反应部分流程优先选用“两台醚化反应器串联+共沸塔+醚化反应器”流程。

(4)醚化反应器内件采用条缝筛网代替不锈钢孔板和不锈钢丝网,不但降低了安装和施工强度,避免了石棉绳脱落等事故的发生,还可降低设备尺寸并减少投资。

(5)醇烯比是醚化反应过程中至关重要的操作参数,通常,醇烯比维持在1.2~1.5可满足装置操作的要求。当共沸塔或催化蒸馏塔塔顶组成越轻、塔顶操作压力越低、催化轻汽油原料中活性烯烃越高时,所选择的醇烯比越低;反之,醇烯比越高。

(6)甲醇和催化轻汽油进料采用比值控制方案,烯烃量为主动量,甲醇量为从动量。当催化轻汽油原料中活性烯烃含量变化不大时,活性烯烃含量可按定值考虑,可取消控制方案中价格昂贵的在线分析仪。

(7)萃取精馏是目前C5组分与甲醇分离即甲醇回收部分最广泛采用的方法,但该方法普遍存在设备和管线腐蚀问题,目前的主要解决措施是在萃取水管线上设置净化器。另外,采用共沸塔侧线抽出-反应-分离工艺和变压精馏工艺不使用萃取水,在降低设备和管线腐蚀的同时不会向外界排放难以处理的含甲醇污水,属于环境友好工艺,值得大力推广。