加氢裂化液化气脱硫塔操作参数分析及调优

吴开杨 周能冬 叶立峰 丁健飞

1.天津大学化工学院 2.中国石化镇海炼化分公司

加氢裂化工艺是炼油-芳烃-乙烯总加工流程中承上启下的一环[1]。该工艺通常以减压蜡油为原料,主要产品为重石脑油和加氢裂化尾油,可分别作为催化重整生产芳烃和热裂解生产乙烯的原料。同时,加氢裂化还副产液化气、轻石脑油、航空煤油和柴油。在加氢裂化过程中,原料油中的各类硫化物大部分被转化成硫化氢(H2S)进入液化气等产品中。为尽可能延长精脱硫剂的寿命,需设置脱硫单元,使脱硫后液化气中的H2S质量浓度达标(<56 mg/m3)。

目前,工业上有效脱除H2S的方法很多,总体而言可分为湿法和干法两大类。湿法脱硫常用的方法有化学吸收法[2-4]、物理吸收法、物理化学吸收法及湿氧化法[5-8],适用于气体处理量大、H2S含量高的场合。干法脱硫常用于低含硫气体的处理,常用的方法有膜分离法、分子筛法、变压吸附(PSA)法、不可再生的固定床吸附法、低温分离法[9]。随着环保法规的日趋严格,开发高效、低投入、资源化、无二次污染的技术已成为脱硫技术发展的主流,一些新的脱硫方法如微生物分解法、臭氧氧化法、二氧化硫法、电化学法、微波法等正日益引起人们的重视[10]。此外,现有脱硫技术的组合使用也是一个值得重视的发展方向,如膜分离+醇胺工艺、醇胺+湿式氧化法工艺等。石油化工普遍采用化学吸收法中的胺法脱除液化气中的H2S,所采用的溶剂为N-甲基二乙醇胺(MDEA)。

某炼化企业加氢裂化装置以伊朗减压蜡油为原料,加工能力为1.5 Mt/a,采用N-甲基二乙醇胺(MDEA)为溶剂吸收液化气中的H2S。自大修后,脱硫后液化气中H2S含量长期超标。针对此问题,利用Aspen Plus软件对液化气脱硫塔进行模拟,分析吸收剂及脱硫前液化气进料量、吸收剂和脱硫前液化气进料温度、液化气在塔内分布等因素对脱硫后液化气中H2S含量影响的规律,明确了脱硫后液化气中H2S含量长时间超标的原因是液化气在塔内分布不均。通过更换填料和脱硫前液化气进料分配器的改造,使脱硫后液化气中H2S质量浓度从约1 000 mg/m3降至7~30 mg/m3。

1 液化气脱硫单元流程及模拟分析模型

1.1 液化气脱硫单元流程

液化气脱硫塔流程示意图见图1。含有大量H2S的液化气从液化气脱硫塔(T101)塔底进入,与来自塔顶的贫液在塔内逆流接触,液化气中的H2S与MDEA反应(见式(Ⅰ)和式(Ⅱ))后被转移至富液从塔底离开去溶剂再生装置。脱硫后液化气从塔顶依次进入液化气冷却器(E101)、液化气脱液罐(V101、V102)后去精脱硫。贫液入口以下塔段装填的是散装填料,是液化气与贫液萃取的主要场所[11]。贫液入口以上的澄清段装填规整填料,用以分离液化气与之夹带的胺液。脱硫后液化气采样点在液化气脱液罐(V102)顶部。

(Ⅰ)

(Ⅱ)

1.2 液化气脱硫塔的模拟

1.2.1物性方法选择

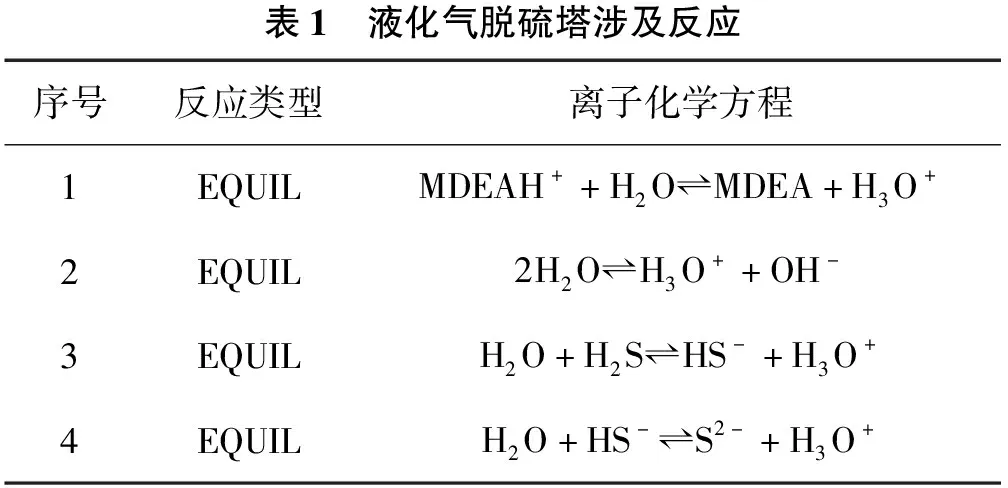

由于整个胺液脱硫过程是电解质参与反应,故采用ELECNRTL物性方法[12]。涉及的反应见表1。

表1 液化气脱硫塔涉及反应序号反应类型离子化学方程1EQUILMDEAH++H2O⇌MDEA+H3O+2EQUIL2H2O⇌H3O++OH-3EQUILH2O+H2S⇌HS-+H3O+4EQUILH2O+HS-⇌S2-+H3O+

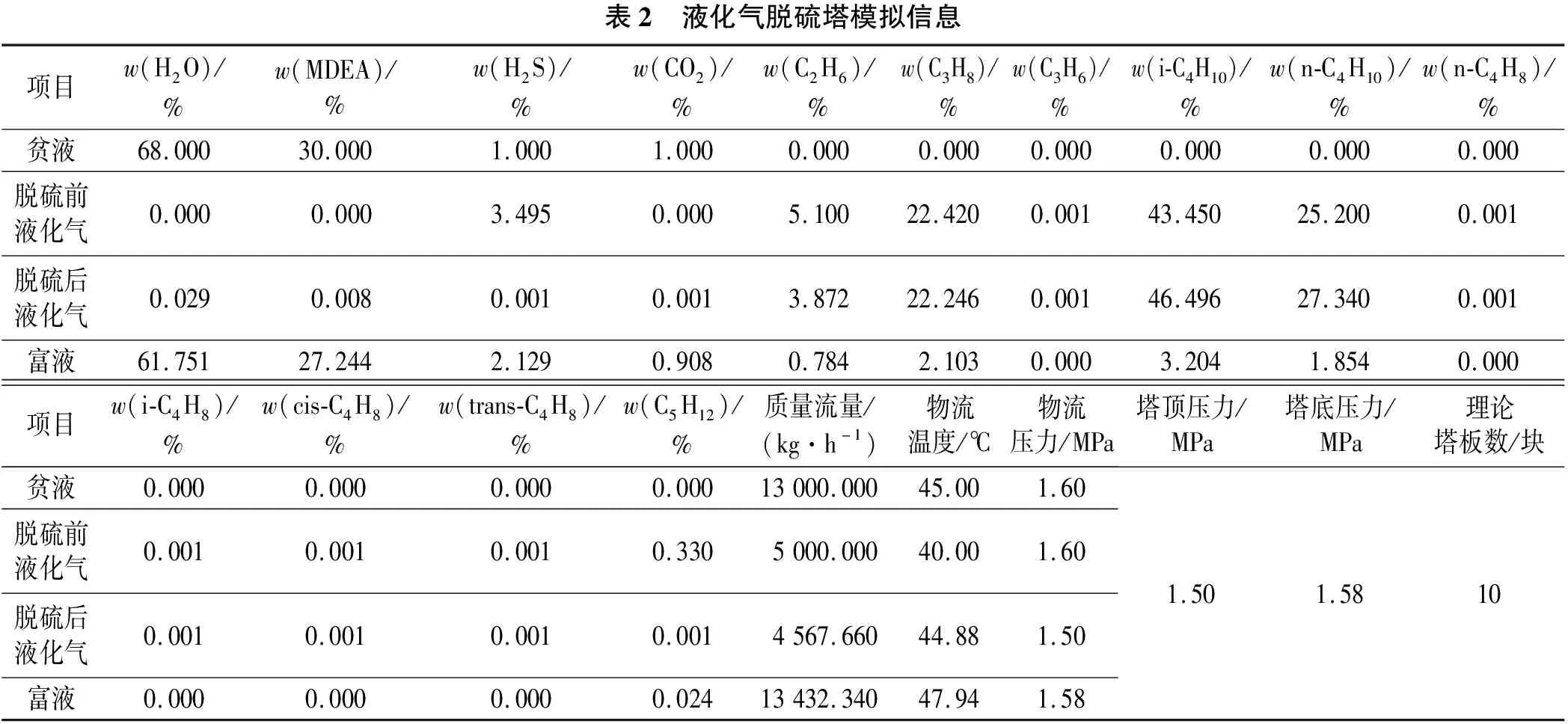

1.2.2模拟及验证

脱硫前液化气和贫液的组成、质量流量、温度及压力见表2。以贫液为连续相、脱硫前液化气为分散相,理论板数为10块,板效率为0.6。利用Aspen Plus模拟液化气脱硫塔得到脱硫后液化气和富液组成及流量,见表2。从表2可以看出,脱硫后液化气中H2S质量分数为0.001%(质量浓度约14 mg/m3),符合某炼化企业(液化气脱硫塔理论板数为10块)正常生产时脱硫后液化气中H2S质量浓度小于56 mg/m3的要求。另外,脱硫后液化气和富液中其他组分的含量也与实际生产数据一致,说明模拟结果可靠,可用于液化气脱硫过程分析。

表2 液化气脱硫塔模拟信息项目w(H2O)/%w(MDEA)/%w(H2S)/%w(CO2)/%w(C2H6)/%w(C3H8)/%w(C3H6)/%w(i-C4H10)/%w(n-C4H10)/%w(n-C4H8)/%贫液68.00030.0001.0001.0000.0000.0000.0000.0000.0000.000脱硫前液化气0.0000.0003.4950.0005.10022.4200.00143.45025.2000.001脱硫后液化气0.0290.0080.0010.0013.87222.2460.00146.49627.3400.001富液61.75127.2442.1290.9080.7842.1030.0003.2041.8540.000项目w(i-C4H8)/%w(cis-C4H8)/%w(trans-C4H8)/%w(C5H12)/%质量流量/(kg·h-1)物流温度/℃物流压力/MPa塔顶压力/MPa塔底压力/MPa理论塔板数/块贫液0.0000.0000.0000.00013000.00045.001.60脱硫前液化气0.0010.0010.0010.3305000.00040.001.60脱硫后液化气0.0010.0010.0010.0014567.66044.881.50富液0.0000.0000.0000.02413432.34047.941.581.501.5810

2 结果与讨论

2.1 脱硫后液化气中H2S含量的影响因素分析

2.1.1贫液流量的影响

脱硫后液化气中H2S含量随贫液流量的变化见图2。从图2中可以明显看出,当贫液流量为3~8.5 t/h时,随着贫液流量的增大,脱硫后液化气中的H2S质量浓度从16.57 mg/m3降至15.85 mg/m3。继续增加贫液流量至18 t/h,脱硫后液化气中H2S含量与之前相比缓慢下降。实际生产中贫液流量维持13 t/h左右,理论上可使脱硫后液化气中H2S含量合格,但实际上并非如此。表明在本研究范围内,贫液流量对脱硫后液化气中H2S含量影响很小。因此,贫液流量的波动不是脱硫后液化气中H2S含量不合格的主要原因。

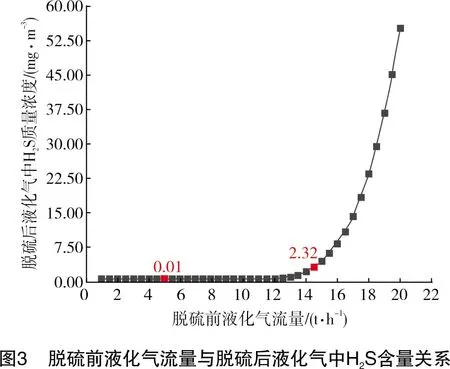

2.1.2脱硫前液化气流量的影响

脱硫后液化气中H2S含量随脱硫前液化气流量的变化见图3。此工况下的贫液流量为实际生产时的13 t/h。从图3中可以看出,在脱硫前液化气流量为14.5 t/h之前,脱硫后液化气中的H2S质量浓度在2.32 mg/m3以下,但在脱硫前液化气进料量达到14.5 t/h后,随着脱硫前液化气量的增大,脱硫后液化气中H2S含量上升明显。实际生产时脱硫前液化气进料量维持5 t/h左右,未超过突变值14.5 t/h,该流量在合理范围内。因此,脱硫后液化气中H2S含量超标不是脱硫前液化气流量过大引起的。

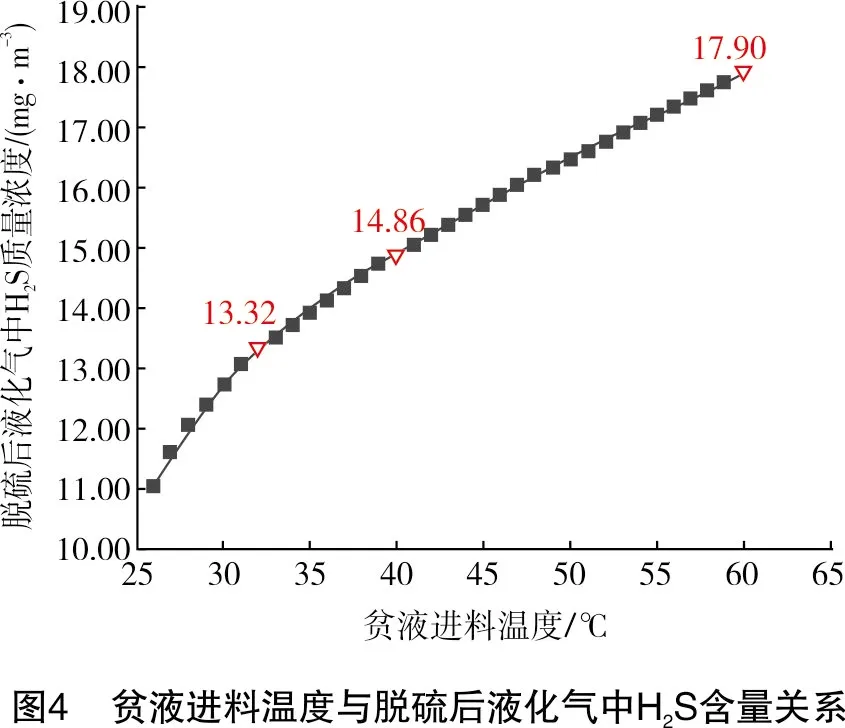

2.1.3贫液进料温度的影响

在ASPEN Plus软件中作贫液进料温度与脱硫后液化气中H2S含量关系图,见图4。由图4可知,当贫液温度低于32 ℃时,脱硫后液化气中H2S含量随贫液温度增长较快;当高于32 ℃时,随着温度的升高,脱硫后液化气中H2S质量浓度单调升高,从32 ℃时的13.32 mg/m3增加到60 ℃的17.90 mg/m3。该企业的贫液进料温度约40 ℃,调整贫液冷却器,将贫液进料温度降至32 ℃,连续4天的采样分析结果表明,脱硫后液化气中H2S质量浓度约700 mg/m3,仍然超标(见表3)。可见,贫液进料温度波动不是导致该装置脱硫后液化气中H2S含量超标的根本原因。

表3 T101脱硫后液化气中H2S质量浓度分析值(降低贫液温度)日期液化气中ρ(H2S)/(mg·m-3)2019-04-246302019-04-255602019-04-268402019-04-27560控制指标≤56

2.1.4液化气进料温度的影响

脱硫后液化气中H2S含量与液化气进料温度的关系见图5。由图5可知,该曲线的变化趋势与图4中曲线的变化趋势类似,随着温度的升高,脱硫后液化气中H2S含量也随之升高。这两条曲线的变化趋势符合低温有利于MDEA吸收、高温不利于吸收的原理[13]。不过,要维持液化气进料温度处于低温状态需要额外增加液化气冷却器,不经济。该企业液化气进料温度约40 ℃,无进一步调节的手段,但通过降低贫液进料温度的实验已经证实进料温度波动对脱硫效果有一定的影响,但不是导致该装置脱硫后液化气中H2S含量超标的根本原因。

2.1.5T101压力的影响

脱硫后液化气中H2S含量超标也可能与T101压力有关。T101压力与脱硫后液化气中H2S含量关系见图6,从图6可看出,当塔压低于1.2 MPa时,随着塔压的增加,脱硫后液化气中H2S含量增加。当T101压力达到1.2 MPa时,脱硫后液化气中H2S质量浓度增至15.85 mg/m3。当压力继续增加,脱硫后液化气中H2S含量不变。实际生产时T101压力维持在1.6 MPa左右,在合理的范围内,故压力波动不是此次脱硫后液化气中H2S含量超标的原因。

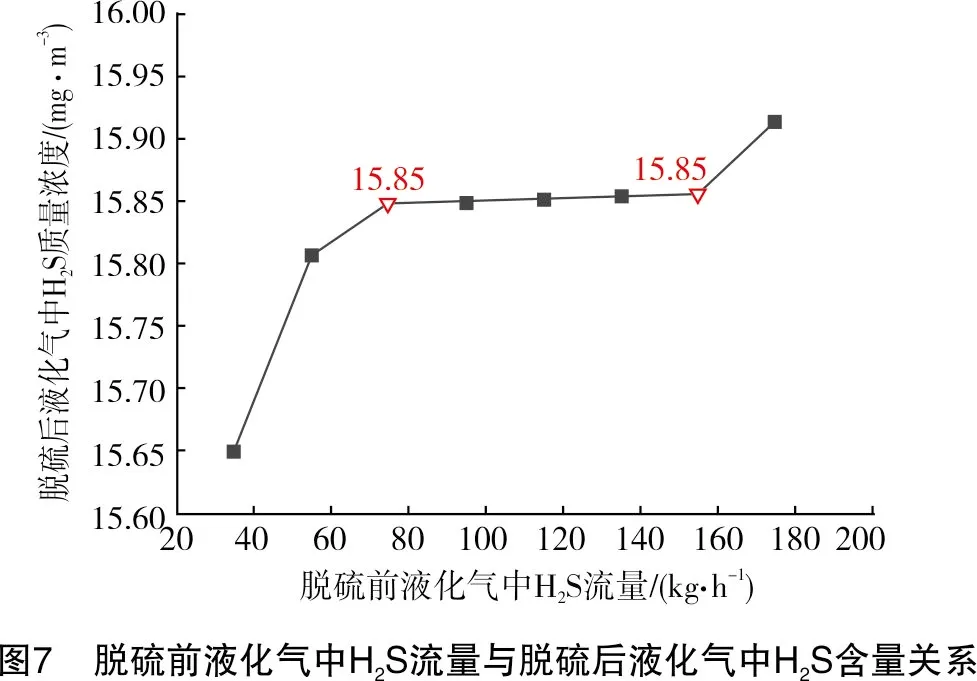

2.1.6液化气潜硫量的影响

若液化气潜硫量(以下简称潜硫量)超过T101的萃取吸收能力,脱硫后液化气中H2S含量也会超标,其与潜硫量关系见图7。由图7可知,当潜硫量为78~155 kg/h时,脱硫后液化气中H2S质量浓度维持在15.85 mg/m3;当潜硫量超过155 kg/h时,脱硫后液化气中H2S含量会继续增加。实际生产过程中潜硫量维持在95 kg/h左右,在合理区间内,故潜硫量不是导致脱硫后液化气中H2S含量超标的原因。

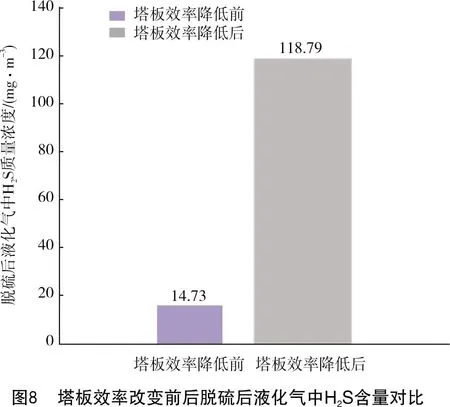

2.1.7液化气进料分布均匀性的影响

若入塔的脱硫前液化气分配不均匀,将导致脱硫前液化气在填料层内形成严重的沟流和偏流,从而降低塔效率。考虑到严重的沟流和偏流主要发生在脱硫前液化气刚入塔的下部塔段,随着液化气的上行,填料的分散作用使上部塔段的沟流和偏流趋于缓和,仍能维持原有塔效率进行正常的反应萃取,将T101分为两部分。假设T101自塔底往上第4块塔板是存在严重沟流和偏流的塔板,其塔板数为4,板效率设为0.4,4块塔板以上是正常的反应萃取塔,其塔板数为6块,塔板效率与前述塔板效率相同,为0.6。结果显示,在沟流和偏流严重的情况下,脱硫后液化气中H2S质量浓度高达118.79 mg/m3。T101塔板效率降低前后脱硫后液化气中H2S含量对比见图8。

从图8可以看出,塔板效率降低后,脱硫后液化气中H2S质量浓度是塔板效率降低前的8倍多,说明在T101塔板效率降低0.2的情况下,脱硫前液化气中H2S脱除效果不佳。据此可知,严重的沟流和偏流引起的填料分离效率下降极有可能是导致脱硫后液化气中H2S含量超标的主要原因。

2.2 结果验证及改进措施

2.2.1结果验证

在检修期间,拆检发现T101脱硫前液化气分配器分配管基本被硫化亚铁等杂质堵塞(见图9),无法有效分配液化气,进而在塔底部形成沟流、偏流,这与上述分析得出的结论一致。脱硫前液化气分配管的小孔孔径只有5 mm左右,极易被杂物堵塞。分析堵塞的原因可能为:①大修吹扫过程中将脱硫前液化气前段管线中的杂质吹扫至分配器,导致分配器的小孔被堵塞;②在清塔的过程中,更大的杂质颗粒堵塞了分配器上的小孔,此种可能性较小。此外,由于脱硫前液化气在填料塔底部,加之分配管结构不利于拆装检查,故未在每次大修时拆检疏通,这也是此次脱硫后液化气中H2S含量超标的间接原因之一。

大修后更换了新的分配器和填料。更换内构件后,脱硫后液化气中H2S含量大幅下降,运行初期,脱硫后液化气中H2S质量浓度约为70 mg/m3。开车两天后,脱硫后液化气中H2S质量浓度稳定在7~30 mg/m3,远低于合格指标56 mg/m3。

2.2.2改进措施

针对此次脱硫后液化气中H2S含量超标的问题,拟采取的下一步措施有:

(1)装置大修时,对各胺液脱硫塔的进料和胺液分配管进行检查、疏通。

(2)装置开停工蒸汽吹扫期间,在液化气脱硫塔进料侧增加临时管道式过滤设备,避免进料管线吹扫时将铁锈等杂质吹扫至分配器堵塞分配器小孔。

3 结论

(1)某炼化企业加氢裂化液化气脱硫塔吸收剂最佳进料量是8.5 t/h,脱硫前液化气进料量的上限为14.5 t/h,反应萃取的最佳温度为32 ℃,脱硫前液化气中H2S质量流量上限为155 kg/h,萃取塔的正常操作压力需维持在1.2 MPa以上。将脱硫塔当前工况下的各参数与上述参数进行对比分析并通过实践调整发现,进料量、温度、压力均不是该装置脱硫后液化气中H2S含量超标的主要原因。

(2)脱硫前液化气分配器堵塞引起液化气严重沟流和偏流是导致脱后液化气中H2S含量严重超标的主要原因。因此,装置大修期间,对各类胺液脱硫塔尤其是液化气脱硫塔的进料分配管进行检查和疏通非常有必要。

(3)通过更换液化气脱硫塔脱硫前液化气进料分配器和填料,脱硫后液化气中H2S质量浓度可从约1 000 mg/m3降至7~30 mg/m3,大幅提高了脱硫塔分离效率。