低温酚醛树脂交联剂的制备及应用

郑建超,黄国强,王 彬,黄远锋

(1.天津新翔油气技术有限公司,天津 300000;2.华北油田巴彦勘探开发分公司,内蒙古 巴彦淖尔 015000;3.河北华北天成集团有限责任公司大路商贸分公司阳光大街市场,河北 沧州 061000)

常见调剖用交联剂有有机铬、有机铝、酚醛树脂交联剂等[1-3]。三价铬盐与聚丙烯酰胺反应快,在现场施工中不易控制;而将六价铬还原成三价铬,虽然可以减慢交联反应速度,但六价铬毒性大。因此越来越多的油田由于环保原因不再使用该体系[4]。有机铝在中性条件下可形成较高强度的凝胶,但有机铝易受酸碱度和矿化度的影响,应用受到很大限制[5]。醛类和树脂类交联剂温度低于30 ℃时一般难以成胶或者成胶时间较长[6-8]。

目前报道的低温油藏交联剂[9-11]一般适用于35 ℃以上的油藏,适用于30 ℃低温油藏的研究报道很少。天津新翔油气技术有限公司开发了一种酚醛树脂交联剂能加快醛类释放,使聚合物与交联剂中的酚类和醛类的共同作用下,发生交联反应,生成具有三维网状结构、强度较高的凝胶体系。该调剖堵水剂体系具有聚合物使用浓度低,能够满足低温25~50 ℃油藏调剖技术要求的优点。

1 实 验

1.1 试剂与仪器

甲醛、苯酚、双酚A、乙酸、盐酸、氢氧化钠,分析纯,天津市大茂化学试剂厂;助剂,自制;聚丙烯酰胺,工业级,北京恒聚化工有限公司。

DV2T博勒飞黏度计,合测实业(上海)有限公司。

1.2 酚醛树脂交联剂的制备

将一定量的苯酚、双酚A加入到500 mL三口烧瓶中,搅拌加热使其全部溶解并混合均匀。将甲醛(n(甲醛)∶n(苯酚)∶n(双酚A)=3∶0.8∶0.2)和水依次加入烧瓶中,升温至70 ℃,加入1%催化剂继续反应2 h。降温至30 ℃,加入pH值调节剂调节pH值至7,得到有效含量为45%的红棕色酚醛树脂交联剂,备用。该交联剂在室温下放置6个月无变化。

1.3 配置调剖液

配制聚丙烯酰胺溶液,用双叶片搅拌器在400 r/min的转速下搅拌1 h,然后加入0.3%的酚醛树脂交联剂和0.2%的助剂,搅拌均匀,放入恒温烘箱中。

1.4 酚醛树脂交联剂合成机理

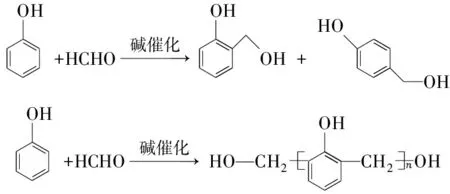

油田调驱使用的水溶性酚醛交联剂一般是由苯酚和甲醛在碱性条件下,缩聚而成的具有热固性的酚醛树脂。在碱为催化剂时,酚与醛首先进行缩合反应,反应发生在酚羟基的邻、对位,生成多种羟基甲酚。这些羟基苯酚在室温下是比较稳定的[7-8]。酚醛树脂关联剂合成反应式见图1。

图1 苯酚与甲醛反应式

2 结果与讨论

2.1 合成温度对酚醛树脂交联剂性能的影响

2.1.1 对酚醛树脂交联剂的影响

将合成的酚醛树脂与蒸馏水按一定比例混合,观察其水溶性;室温下静置,观察交联剂的稳定性。表1为合成温度对酚醛树脂交联剂的影响结果。

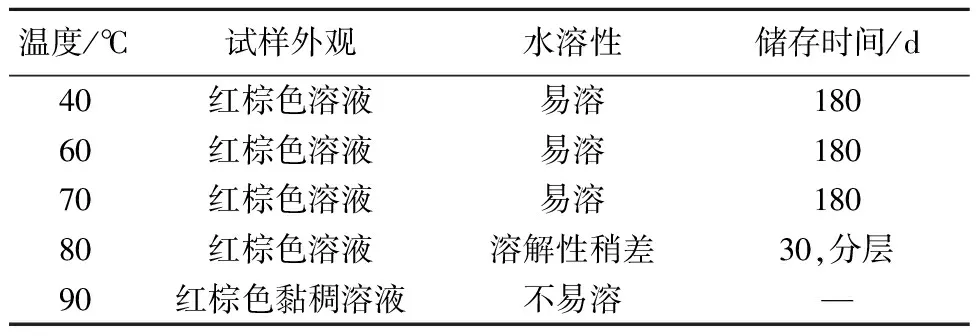

表1 合成温度对酚醛树脂交联剂的影响

由表1可以看出,随着温度的升高,酚醛树脂交联剂稳定性能变差。反应温度低,缩聚反应缓慢;反应温度高,缩聚反应加快。温度高于70 ℃时,缩聚反应速率过快,树脂相对分子质量不断增大,黏度急剧上升,容易使树脂发生自交联形成凝胶。温度为90 ℃时,交联剂黏稠,发生自交联,不易溶于水,储存稳定性能差。因此,适宜反应温度为70 ℃,此温度下可得到平均相对分子质量较低、相对稳定的甲阶段酚醛树脂。

2.1.2 温度对交联剂成胶性能的影响

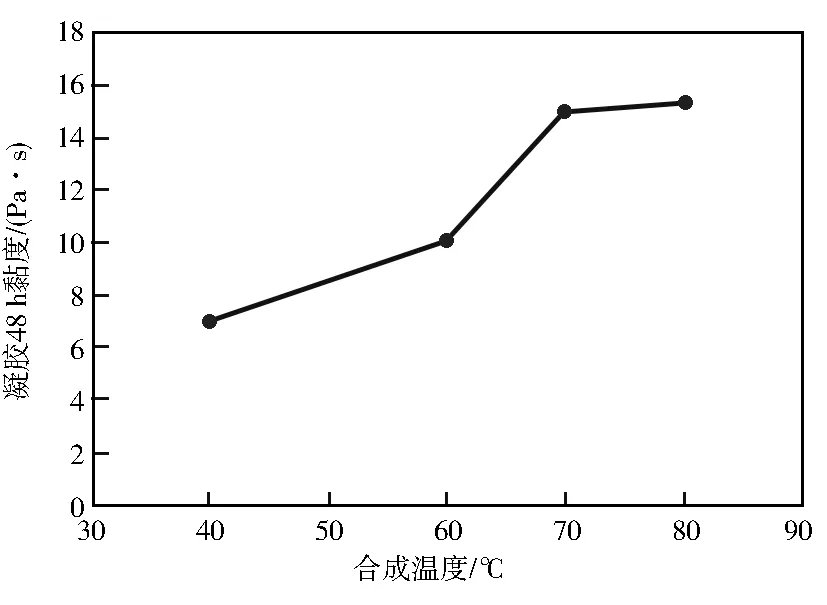

以30 ℃成胶为例,观察凝胶性能。合成温度对凝胶黏度的影响见图2。

由图2可以看出:当合成温度低于70 ℃时,随着合成温度的升高,凝胶黏度越大;当合成温度超过70 ℃时,凝胶黏度增大变缓,这可能是因为反应温度太高生成的树脂自交联,胶液黏度增大并失去水溶性,从而失去了作为聚合物交联剂的作用。合成温度太低时,缩聚反应缓慢,生成的甲阶段酚醛树脂少,减弱了交联剂的作用。因此,酚醛树脂交联剂的适宜合成温度为70 ℃。

图2 合成温度对凝胶黏度的影响

2.2 单体配比对交联剂及其成胶性能的影响

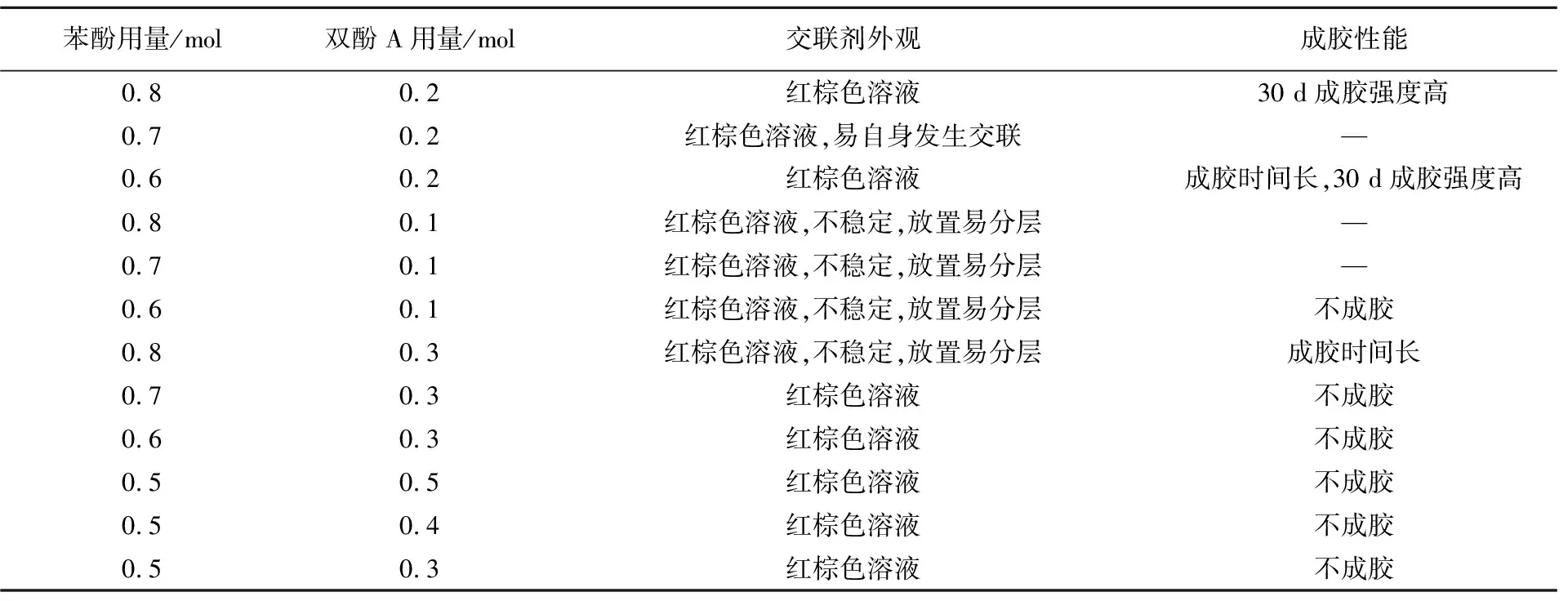

在合成工艺中,采用部分双酚A代替苯酚与甲醛进行反应,形成的产物更加稳定。表2为单体配比对交联剂及其成胶性能的影响结果。由表2可见,随着酚/醛摩尔比的提高,酚的多元羟甲基化程度增大,水溶性酚醛树脂胶液的黏度增大,树脂自身凝胶化时间缩短;酚/醛摩尔比降低,甲阶段酚醛树脂产物少,所形成的酚醛树脂交联剂溶液不稳定,易分层。为了得到相对稳定的甲阶段酚醛树脂,要严格控制酚基与醛基的摩尔比。在酚/醛(摩尔比)一定情况下,双酚A与苯酚的比例也影响交联剂的稳定性,适宜的n(甲醛)∶n(苯酚)∶n(双酚A)为3∶0.8∶0.2。

表2 原料配比对交联剂及其成胶性能的影响

2.3 催化剂种类及对交联剂的影响

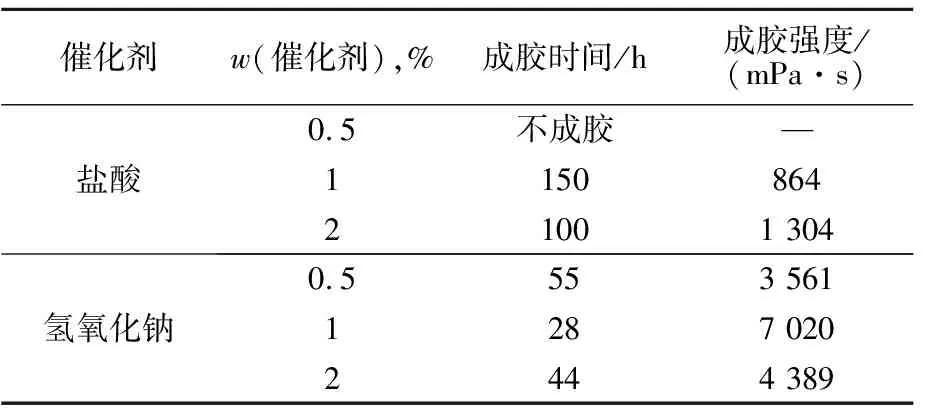

酚醛树脂合成过程包括加成和缩合2个反应。催化剂的种类和用量对酚醛树脂交联剂的结构有很大的影响。以30 ℃成胶为例,考察催化剂对交联剂成胶性能的影响,结果见表3。

表3 催化剂对交联剂成胶性能的影响

酸性条件下,缩合反应速率高于加成反应速率,有利于形成线性结构大分子。在碱性条件下,加成速率高于缩合反应速率,形成交联网状结构。因此,酸碱条件不同得到的酚醛树脂的结构不同,碱催化剂对其加成反应有较强的催化作用,易于生成在室温下稳定的羟基甲酚。催化剂用量影响酚醛树脂的稳定性,用量过大,反应不易控制生成的酚醛树脂易固化。由表3可以看出,碱催化凝胶强度较高,成胶时间短;当氢氧化钠添用量为1%时,成胶强度大,成胶时间短。因此催化剂选用碱催化剂氢氧化钠,用量为1%。

2.4 酚醛树脂交联剂低温交联聚丙烯酰胺性能评价

25~50 ℃交联剂体系:交联剂+助剂;交联剂添加量0.3%,助剂添加量0.2%,聚合物0.12%,其余为蒸馏水。

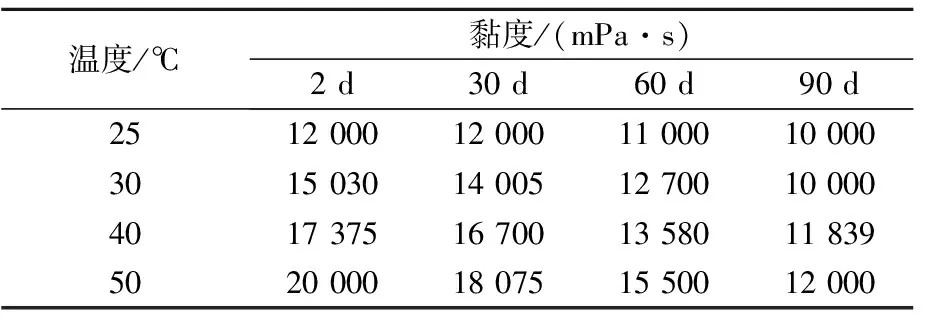

2.4.1 25~50 ℃不同时间成胶黏度

在25~50 ℃恒温放置不同时间后的凝胶黏度见表4。由表4可以看出,在25~50 ℃时,交联剂48 h内均能成胶,且凝胶黏度大;在恒温干燥箱中分别放置30、90 d后,凝胶不析水、不断裂,黏度保留率大于50%,能够满足低温油藏调剖的技术要求。

表4 25~50 ℃不同时间成胶黏度

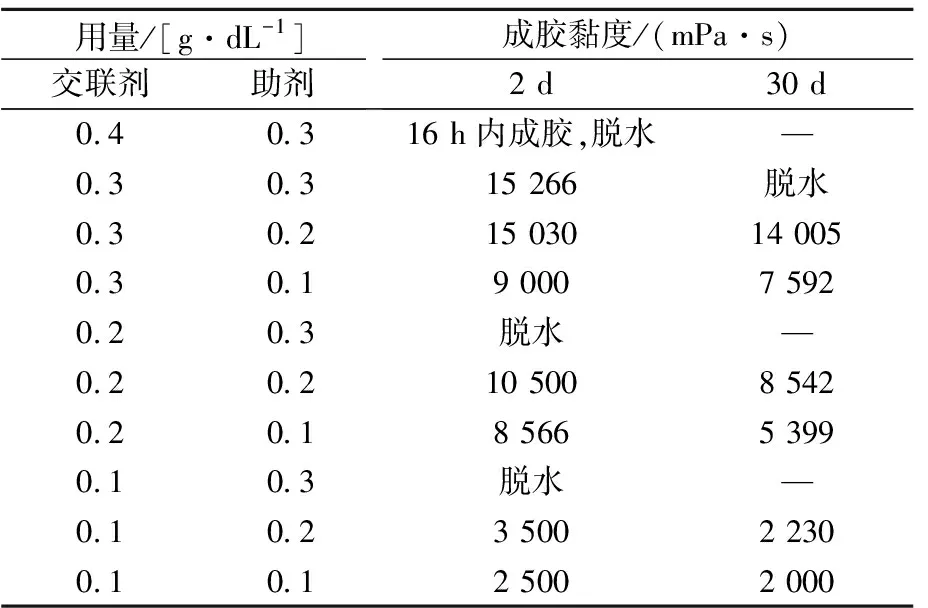

2.4.2 交联剂与助剂比例

以30 ℃成胶为例,观察不同比例的成胶性能。表5为30 ℃为凝胶分别恒温放置2、30 d的成胶黏度。由表5可以看出,低温30 ℃时,在聚合物、助剂保持定量条件下,凝胶黏度随着交联剂添加量的减少而降低。这可能是交联剂添加量过低,体系含有的甲阶段酚醛树脂少,减弱了交联剂的作用,生成的凝胶强度弱。凝胶黏度随着交联剂添加量的增多而提高,但由于调剖液浓度较低,交联剂过多,过度交联造成脱水。聚合物浓度、交联剂定量,凝胶强度随着助剂减少而变弱,这可能是助剂起到一定程度的促交联作用,助剂越少促进作用越弱,凝胶强度越弱。助剂过多,会使交联剂过度交联,脱水严重,造成交联体系不稳定。因此控制交联剂与助剂不同比例、添加量,可对凝胶强度实施可调可控。

表5 30 ℃不同比例成胶黏度

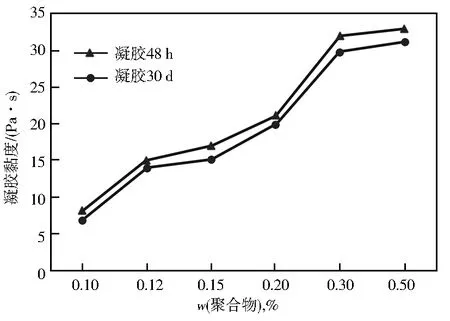

2.4.3 聚合物质量分数对凝胶的影响

配制聚丙烯酰胺溶液(w(聚合物)=0.1%~0.5%),搅拌1 h,加入0.3%的交联剂和0.2%的助剂,搅拌均匀,放入30 ℃恒温烘箱中。考察聚合物质量分数对凝胶的影响,结果见图3。

图3 聚合物质量分数对凝胶的影响

聚合物质量分数越高则交联反应速率越快,体系黏度越高,强度越大;聚合物质量分数越小,反应后体系的强度越弱,当聚合物达到一定量,凝胶强度增长缓慢,可能是由于交联剂与助剂相对用量较少,只能交联部分聚合物,因此凝胶强度增长缓慢。由图3可知,可以通过调整聚合物浓度改变凝胶强度。

3 结 论

在n(甲醛)∶n(苯酚)∶n(双酚A)=3∶0.8∶0.2,碱催化剂用量为1%,合成温度为70 ℃条件下制备的低温酚醛树脂交联剂,保质期能稳定存储180 d以上。该剂具有调剖时聚合物用量低、成本低、适用于低温25 ℃、凝胶强度可调可控的优点,可为低温油藏调剖调驱提供实验依据。