稀土钒共渗工艺对工件尺寸精度的影响

何 炫,屈银虎,成小乐,符寒光,王钰凡,高浩斐,张 红

(1.西安工程大学 材料工程学院,陕西 西安 710048;2.西安工程大学 机电工程学院,陕西 西安 710048)

0 引 言

随着我国工业水平的进步,制造业对各类机械零部件表面性能要求也越来越严格。表面强化技术是一种能够在基体表层沉积一层拥有特殊功能的覆层工艺处理手段,可极大改善机械零部件表层硬度、抗氧化性并延长工件使用寿命,具有高效率、低成本、节能节材的特点[1-3]。盐浴渗钒技术是一种高效的表面强化技术,可在合金钢表面形成具有高硬度的钒碳化合物覆层[4-7]。理论上碳化钒硬度能达到甚至超过28 GPa。经过盐浴渗钒处理后的工件表层因具有硬度高、韧性好、抗氧化性及表面质量稳定等特点[8-11],被广泛应用于航天、船舶、机械加工等工业领域[12-14]。

稀土元素具有很好的还原能力,在盐浴渗剂体系中可充当还原剂和催化剂。研究人员发现在渗钒、渗氮等热加工过程中加入适量的稀土,可催化活性原子的产生,加快反应的进行,极大地缩短热处理工艺的生产周期[15-16]。在碳素钢里加入少量稀土成分能显著改善其硬度、韧性、耐蚀性,延长其使用寿命。稀土元素易与合金钢中的金属元素形成孔状的复合物,可提高合金钢的表面活性,降低金属元素的扩散激活能,从而提高渗钒过程中活性钒原子的扩渗、吸附的速度[17-21]。但是经过稀土钒共渗处理后的工件内部会产生热应力,导致工件发生热变形和尺寸变化[22]。为了研究稀土钒多元共渗处理对工件尺寸变化的影响,本文选用Cr12MoV为基体材料,以硼砂熔盐为基盐,引入硼钒与稀土元素进行多元共渗处理,制定盐浴渗钒工艺参数与流程。通过建立渗层形成与长大的函数模型,分析渗钒过程中工艺参数与渗层厚度变化量之间的关系。

1 实 验

1.1 材料

无水硼砂Na2B407(化学纯);氟化钠NaF;五氧化二钒V2O5;氧化镧La2O3(化学纯);去离子水H2O;铝粉(纯度99.98%,粒度44~47μm);Cr12MoV钢。

1.2 仪器

奥托BHT-306C电子天平(杭州奥托仪器设备有限公司);TL-1280程控箱式电阻炉(广州宝华科技有限公司);MVT-1000D智能数字化显微硬度计(深圳市清溪舒克电子仪器有限公司);真空干燥箱DZ-1BCLL(黄骅菲斯福实验仪器有限公司);SRM-1(A)接触式表面粗糙度测量仪(深圳市君达仪器有限公司);MD310数显千分尺(深圳市三测精密量仪有限公司)。

1.3 方法

首先用酒精和丙酮对工件进行清洗处理,再按照表1中盐浴渗剂的配比称取各组分原料,将其与工件一起放入烘箱中,在170 ℃下烘干2 h。将干燥后的无水硼砂加入到氧化铝坩埚中并放入箱式电阻炉中,加热到850 ℃并保温1 h。在850 ℃依次加入供钒剂V2O5、稀土催化剂La2O3、还原剂铝粉并进行搅拌使其均匀分散于无水硼砂基盐中。保温1 h后再放入工件并升温到1 000 ℃,保温6 h;出炉、淬油后在220 ℃下回火2 h。

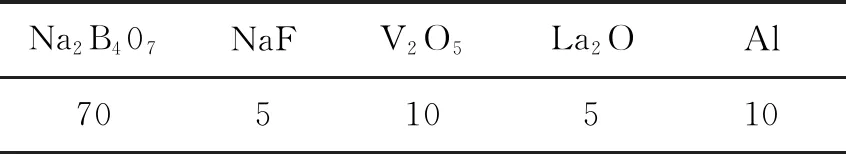

表 1 盐浴渗剂的组分Tab.1 Components of salt bathing agent 单位:%

1.4 测试与表征

采用MVT-1000D显微硬度计测定工件表面渗钒层硬度值;采用SRM-1(A)接触式表面粗糙度测量仪测定渗后工件的表面粗糙度;采用MD310数显千分尺测定渗后工件的尺寸。

2 结果与分析

2.1 工件表面硬度

Cr12MoV钢是一种具有广泛应用前景的合金钢,但由于Cr12MoV钢表面硬度较低,在复杂工作环境下易使工件表面被腐蚀,影响工作效率[23]。因此,需采用热处理加工工艺对Cr12MoV钢的表层进行优化,经过稀土钒多元共渗处理后的工件表面拥有着硬度高、强度高以及耐蚀性的优点,可显著提高Cr12MoV钢工件表层的性能。

通过使用MVT-1000D显微硬度计测量,得到工件表面覆层硬度平均值为2 180 HV0.1,约为基体材料Cr12MoV钢硬度值720 HV0.1的3倍,显著提高了工件的表面强度。这是因为经过处理后的工件表面形成了一层高硬度、高致密度的碳化钒覆层[24]。盐浴渗剂中的无水硼砂Na2B407在高温下与工件表层的氧化物薄膜发生反应即可得到表面干净、活化的机械零部件,为稀土钒共渗处理提供了基础。在催渗剂氧化镧作用下加快了钒原子的生成速率,产生的钒原子经过扩渗、毛细、吸附的作用和工件表层的碳原子相结合生成钒碳化合物渗层并附着在工件表层[25]。

2.2 工件尺寸精度

针对工件渗钒前后的尺寸变化,本文设计并采用了18个实心工件和15个空心试样(如图1所示)进行实验比对,部分实验结果见表2、3。

(a) 实心式样 (b) 空心式样图 1 工件试样Fig.1 Workpiece samples

表 2 实心工件渗钒后尺寸变化量

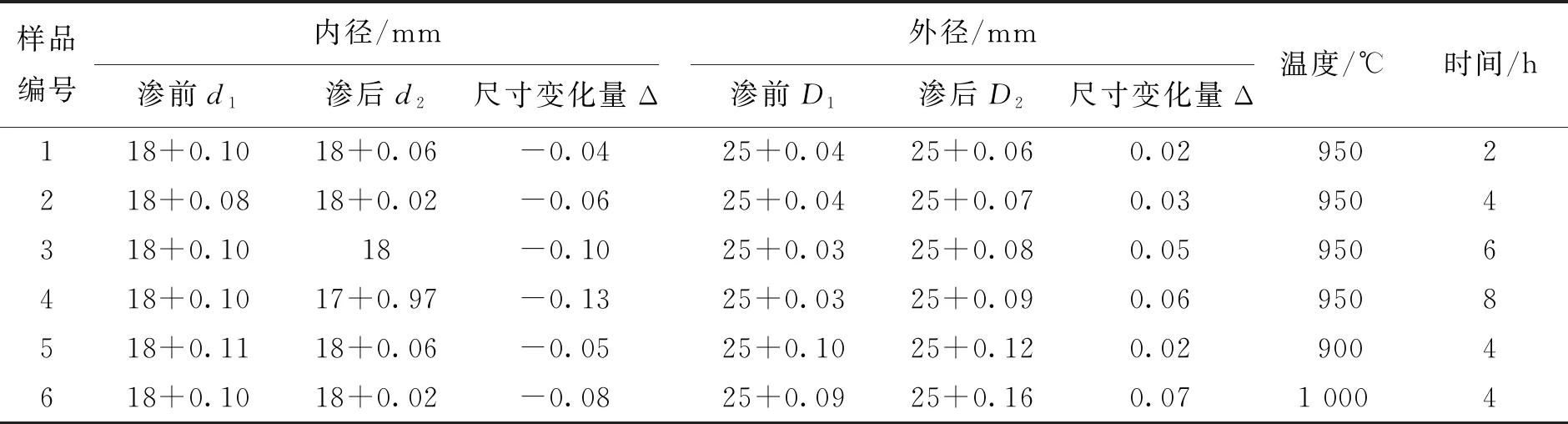

表 3 空心工件渗钒后尺寸变化量Tab.3 Dimensional change of hollow workpiece after vanadzing

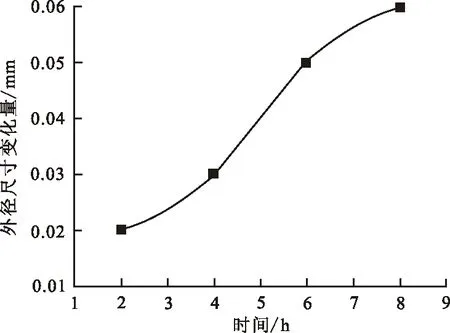

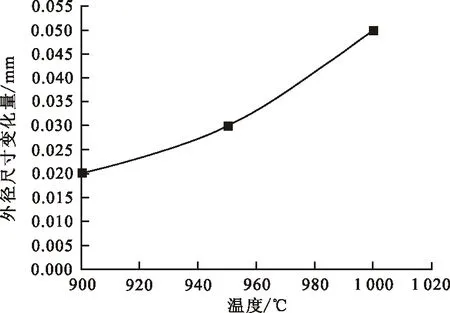

2.2.1 实心工件 1) 采用单一变量法分析渗钒温度和保温时间对工件尺寸精度的影响,即在相同反应温度(950 ℃)、不同保温时间(2、4、6、8 h)下,工件尺寸的变化量;在相同时间(4 h),不同温度(900、950、1 000 ℃)下,工件尺寸的变化。结果如图2所示。

(a) 外径随渗钒时间的变化曲线

(b) 外径随渗钒温度的变化曲线图 2 实心工件尺寸变化量图Fig.2 Change of solid workpiece dimensions

采用最小二乘法多项式曲线拟合工件渗钒后的外径尺寸变化量。设最小二乘法多项式为

(1)

式中:y为外径尺寸变化量;An为多项式系数;t为渗钒时间;

令n=2,取点(2,0.02)、(4,0.03)、(6,0.05)带入式(1)得

A0=2×10-2,A1=-2.5×10-3

A3=1.25×10-3

拟合后得

y=1.25×10-3(t2-2t+16)

(2)

同理,渗钒温度(T)对工件外径尺寸变化量的影响拟合后得

y=-6.9 519 426+1.3 988 504×10-2T-

6.923 1×10-6T2

(3)

由拟合公式(2)、(3)可知,渗钒时间与温度是影响工件外径尺寸变化的重要因素;由图2(a)可看出,随保温时间延长渗层厚度也持续增大,近似满足抛物线形增长规律,渗钒层厚度增大速率总体上呈现出先快后慢的特征,经过6 h的渗钒处理工件表面即可获得0.05 mm的渗层。这是由于在高温下随着保温时间的延长,活性钒原子与工件表层的碳原子相结合产生钒碳化合物沉积在工件表层,并随保温时间的延长逐渐增厚。随着渗层厚度不断增大,合金钢中碳原子向零部件表面扩渗的距离与扩散激活能也逐渐增大,零件表面碳原子浓度降低,盐浴体系中铝粉逐渐被氧化生成一层薄膜附着于工件表层。同时随着活性钒原子逐渐被还原,盐浴渗剂中供钒剂浓度减小导致活性钒原子供应不足,从而减弱了活性钒原子与碳原子的结合能力,因此在反应后期出现覆层增加速度下降的趋势[17]。

由图2(b)可以看出,渗层厚度随渗钒温度的升高逐渐增大。这是由于反应温度升高,活性钒原子与工件表层碳原子的热运动加剧,使得活性钒原子和Cr12MoV中的碳原子向基体表面扩散速度加快。同时,渗钒温度的升高可以加快盐浴渗剂中的硼砂的熔融过程,提高盐浴体系在工件表面的流动速率,促进了碳化钒覆层的生成[17,23]。

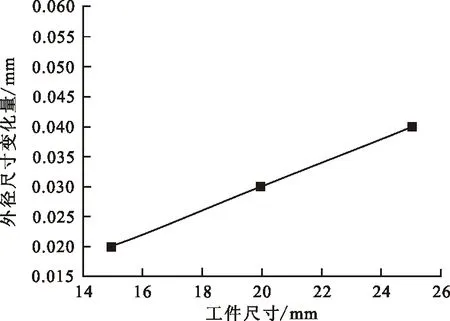

2) 采用单一变量法分析工件渗前尺寸对工件尺寸精度的影响,即在相同渗钒温度(950 ℃)相同保温时间(2 h),不同工件尺寸(15、20、25 mm)下,渗前尺寸对工件尺寸精度的影响。结果如图3所示。

图 3 实心工件外径尺寸变化量Fig.3 Outer diameter change of solid workpiece

同理,工件渗前尺寸对工件外径变化量的影响拟合后得

y=-3.9 499 905×10-1+4.083 322×10-2D+

8.3 333×10-4D2

(4)

由拟合公式(4)和图3可知,工件表层的覆层厚度随工件外径尺寸增加而增大,近似满足一次函数形增长规律。这是因为渗层生成的机制为合金钢表层碳原子向工件表层自扩散与盐浴渗剂中活性钒原子的互扩散相结合生成钒碳化合物涂层。工件外径尺寸越大其表面存在越多的间隙与空位,促进了碳原子和活性钒原子的扩渗与吸附。并且随着工件尺寸增大,渗剂中游离钒原子和工件表层碳原子接触面积也增大,导致原子间结合更紧密,加快碳化钒渗层的生成[17]。

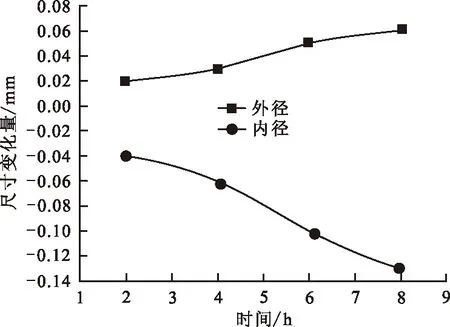

2.2.2 空心工件 采用单一变量法分析渗钒温度和时间对空心工件尺寸精度的影响,结果如图4所示。

(a) 内外径随渗钒时间变化曲线

同理,渗钒时间对工件内径、外径尺寸变化量的影响拟合曲线分别为

yn=-0.04+5×10-3t-2.5×10-3t2

(5)

yw=-0.04+5.25×10-2t-3.75×10-3t2

(6)

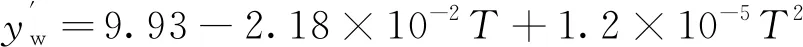

同理,渗钒温度对工件内径、外径尺寸变化量的影响拟合曲线分别为

(7)

(8)

由拟合公式(5)~(8)可知,渗钒温度和时间是碳化钒覆层生成的决定性因素;图4(a)为空心工件在950 ℃下保温2、4、6、8 h尺寸变化量。可以看出,随渗钒时间延长,空心工件外径尺寸持续增大,覆层厚度不断增大导致工件内径尺寸逐渐减小,经过6 h的渗钒处理工件表面即可获得0.05 mm覆层。与实心工件相同,随着稀土钒多元共渗反应的持续进行,碳原子向工件表层扩散能力逐渐减弱,以及盐浴渗剂体系被还原出钒原子的数量持续减少,导致在反应后期原子间的结合力减弱使得表面覆层厚度增加速率下降[17]。

图4(b)为工件在900、950、1 000 ℃下保温2 h的尺寸变化图。可以看出,反应温度提高,空心工件表面涂层厚度持续增加,工件内径尺寸不断减小。这是因为当反应温度提高,原子间的不规则跳动和振动加强,原子的扩散能力提高。在高温下渗剂中硼砂基盐熔融速率加快,使被还原出的活性钒原子沉积于工件表层。随着温度升高,稀土元素的化学活性和催渗能力加强,并与工件中金属元素相结合,固溶或均匀弥散分布于基体表面。由于稀土熔质原子间位错交互作用加快了钒碳复合物晶核形成和晶体长大的速率,对稀土钒多元共渗处理起到催化作用[5,16]。

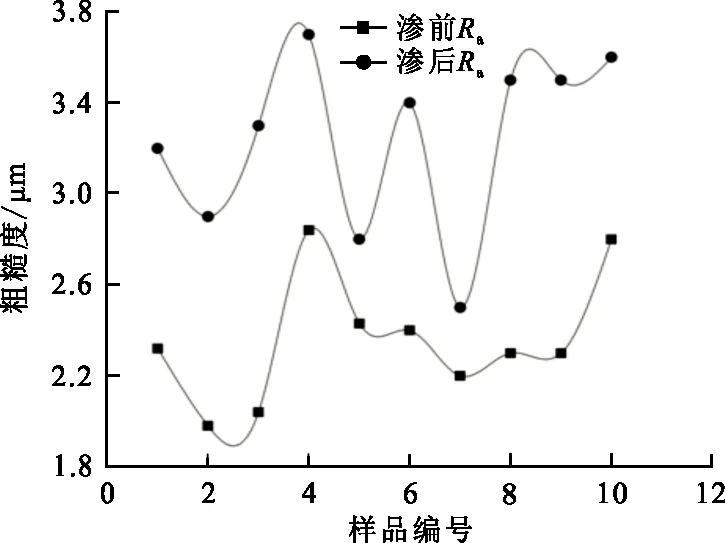

2.3 工件表面粗糙度

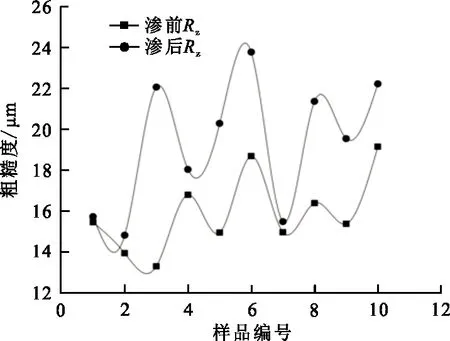

采用SRM-1(A)接触式表面粗糙度测量仪测定渗后工件表面粗糙度。实验前工件经M7130磨床磨削,Ra为1.98~2.8 μm;渗钒处理结束后对工件表面进行清理,分别测量其轮廓算术平均偏差Ra、轮廓最大高度Rz值。渗钒前后Ra和Rz曲线对比见图5。

(a) 渗钒前后Ra对比

(b) 渗钒前后Rz对比图图 5 渗钒前后Ra、Rz对比图Fig.5 Comparison of Ra and Rz before and after vanadizing

由图5可看出,经过表面改性技术处理后的零部件表面粗糙度均明显增加。通过计算分析,试样经过稀土钒共渗处理后平均Ra值比渗前提高29.84%;渗后平均Rz值比渗前提高11.72%。这说明在工件表面残留出很多凹凸点,产生了塑性变形,使工件表面的波峰波谷间距增加,提高了工件的耐磨性[25]。由于基体Cr12MoV钢表面硬度较低易发生磨损失效,通过渗钒处理后可增大其表面粗糙度从而增大工件表面的摩擦力,而摩擦力又是影响渗层与基体界面结合力的重要因素,摩擦力越大钒碳化合物渗层与基体间的结合力越大,较高的界面结合力可显著改善机械零部件表层性能,提高其耐磨性和使用寿命[26]。

3 结 论

1) 通过稀土钒多元共渗处理后,基体表层能获得高硬度钒碳化合物覆层,渗后工件表面显微硬度为2 180 HV0.1,约为原始基体硬度的3倍;通过稀土钒共渗工艺对工件进行表面改性处理可大幅度提高工件的表面硬度。

2) 最小二乘法多项式曲线拟合表明,提高稀土钒共渗温度和延长保温时间,都能增加渗层厚度,使工件尺寸变化量明显增大。

3) 稀土钒多元共渗处理可增加工件表层的粗糙度,工件表层钒碳化物渗层与基体间界面结合力增大,使工件获得较好的耐磨性,延长其使用寿命。