兰成渝管道模拟软件开发与应用

徐太贵

中油国际管道有限公司 (北京100028)

1 兰成渝管道简介

兰州-成都-重庆成品油管道工程(简称兰成渝管道)是国家重点工程,全长1 250 km,最大落差达2 254.9 m,属典型的大落差管道[1]。兰成渝管道设有兰州首站、临洮、陇西、成县、广元分输站、江油清管站、绵阳、德阳、彭州、成都、简阳、资阳、内江、隆昌和永川分输站及重庆末站共16座工艺站场,除成都分输泵站104分输管道及重庆末站进站管道为阀前压力控制外,其余各分输管道均采用流量分输控制阀控制分输流量[2]。

2 软件开发框架

计算机软件运行模拟技术已在输油管道的设计、培训和运行管理等方面取得了广泛的应用。但成品油管道与原油管道又有所不同,前者顺序输送且沿线有多处分输点,整个管道的运行处于不稳定状态;能否对成品油管道系统进行较好的动态模拟,关键是能否建立完整描述成品油管道动态运行的各种数学模型及准确求解数学模型的方法[3]。

2.1 准稳态数学模型边界约束

管道中的最大流量是指在每个时步内,管道在满足约束条件下的最小节流状态流量。故用管道的最大流量为前提建立数学模型[4]。主要应用了全线能量平衡方程和质量平衡原理,模拟运行兰成渝管道还需考虑以下几点约束条件:①各个泵站的进站压力应大于最小允许进站压力;②各个泵站的进站压力应小于最大允许进站压力(有泵运行时);③各个泵站的出站压力应小于最大允许进站压力;④管线中的动静压能应小于管线的设计压力;⑤管道高点动水压力要高于输送油品的饱和蒸汽压、低点动水压力要低于管材强度允许的压力;⑥复杂的混油段简易处理成混油界面,不同牌号油品相互形成的混油界面是理想化的界面,不随时间的变化而发生改变[5]。

2.2 准稳态数学模型的建立

在兰成渝成品油管道顺序输送过程中,3种不同牌号的油品形成各自的油段。油品密度和黏度的差异导致各油段的水力坡降不同。因此,成品油顺序输送过程中,随着油品的流动,由于输送介质的多样性特点,不同油品在管道中的长度随着时间变化,管道系统的工况始终处于不稳定状态,但一般成品油管道输送的经济流速为1.5 m/s左右,而兰成渝管道全长1 247 km。整体上,管道全线运行参数的变化是缓慢的,其不稳定过程是一个缓变过程,即准稳态过程[6]。

2.2.1 输送次序模型建立

顺序输送中油品的排列顺序是减少混油损失的关键因素之一。相邻排列的两种油品的物理化学性质相差越大,混油量越大,处理的费用也较高[7]。故应尽可能将密度相近、产生的混油易处理的油品相邻排列。兰成渝成品油管道某个批次的输送次序为93号汽油—90号汽油—0号柴油。

2.2.2 泵站模型建立及求解

兰成渝管道全线设4个泵站。兰州首站有输油主泵3台,2用1备,并联运行。临洮分输泵站有输油泵3台,其中2台调速,1台定转速,串联运行。成都分输泵站设有2台调速泵(1用1备),1台定转速泵,串联运行。内江站设2台调速泵,1用1备。

1)固定转速。采用长输管道常用的离心泵特性方程[8]:

式中:H为泵提供的扬程,m;Q为流经泵的流量,m3/s;a,b为泵的特性系数;m为流态指数,取0.25。

2)变转速。根据离心泵的相似原理,转速变化后的泵特性方程可用下式表示:

式中:n为调速后泵的转速,r/min;n0为调速前泵的转速,取2 980 r/min,a,b为泵特性方程的两个常数。

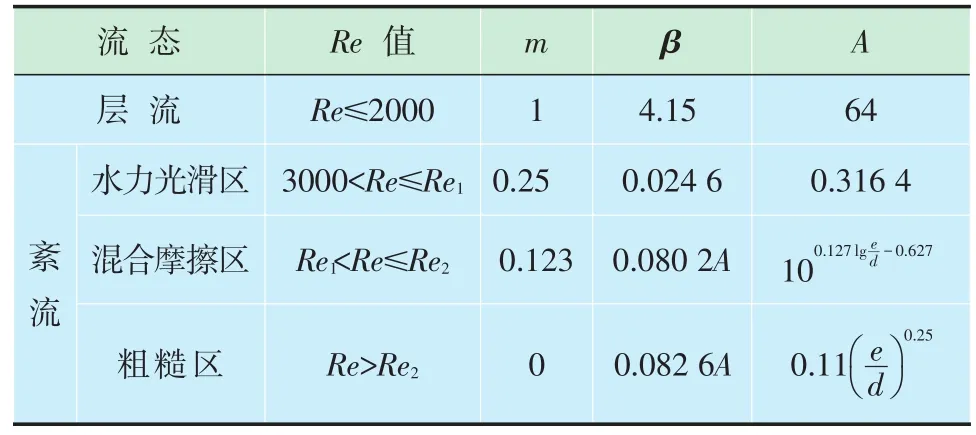

流体在管路中的流态按雷诺数Re来划分,在不同的流态区,水力摩阻系数与雷诺数及管壁粗糙度的关系不同[9],我国目前常用的公式见表1。

表1 不同流态时的A、m、β值

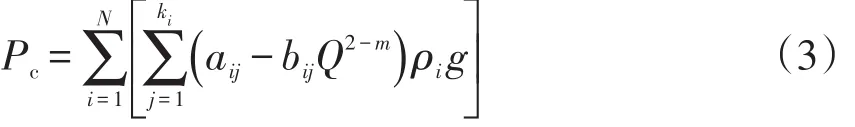

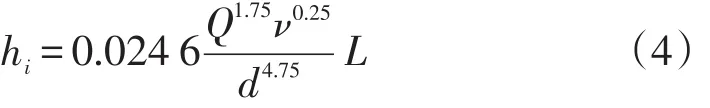

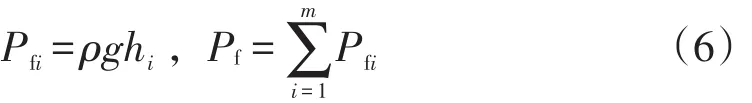

式中:Pc为全部泵站提供的压力,Pa;N为全线泵站的数目;ki为第i站运行的泵台数;aij、bij为第i站第j台泵的两个泵特性系数;为ρi为某时刻流经第i站的油品密度,kg/m3;Qi为某时刻流经第i站的油品流量,m3/s;g为重力加速度,9.8 m/s2。

各管段摩阻

假如管段中存在两种油品,则此时管段摩阻损失为:

式中:hi为某管段摩阻损失,m;Qi为某管段流量,m3/s;νi为某管段新进入油品的运动黏度,m2/s;di为某管段的管内径,mm;si为某管段的横截面积,m2;t为某管段中新进入油品的时间,s。

则全线沿程摩阻损失为:

式中:Pfi为第i管段沿程摩阻,Pa;Pf为全线沿程摩阻,Pa;m为分管段数。

顺序输送油品时克服线路地形高差的压力损失不仅与沿线起点和终点的高差有关,而且和混油界面的位置有关。

约束条件是指各站进/出站压力以及全线管道的各点的动/静水压力都必须在允许范围之内。由于管内油品的移动和批量的不断变化等因素,管路特性曲线和泵特性曲线都在发生变化,故工作点也在不断变化。在管道稳态运行过程中,其中第m中间站的进出站压力必须满足下列条件:

式中:Ph为首站进站压力,Pa;Pci为第i泵站提供的压力,Pa;Psi为第i泵站的节流损失,Pa;Pji为第i泵站的站内压力损失,Pa;Pzi为第i管段克服线路地形高差的压力损失,Pa。

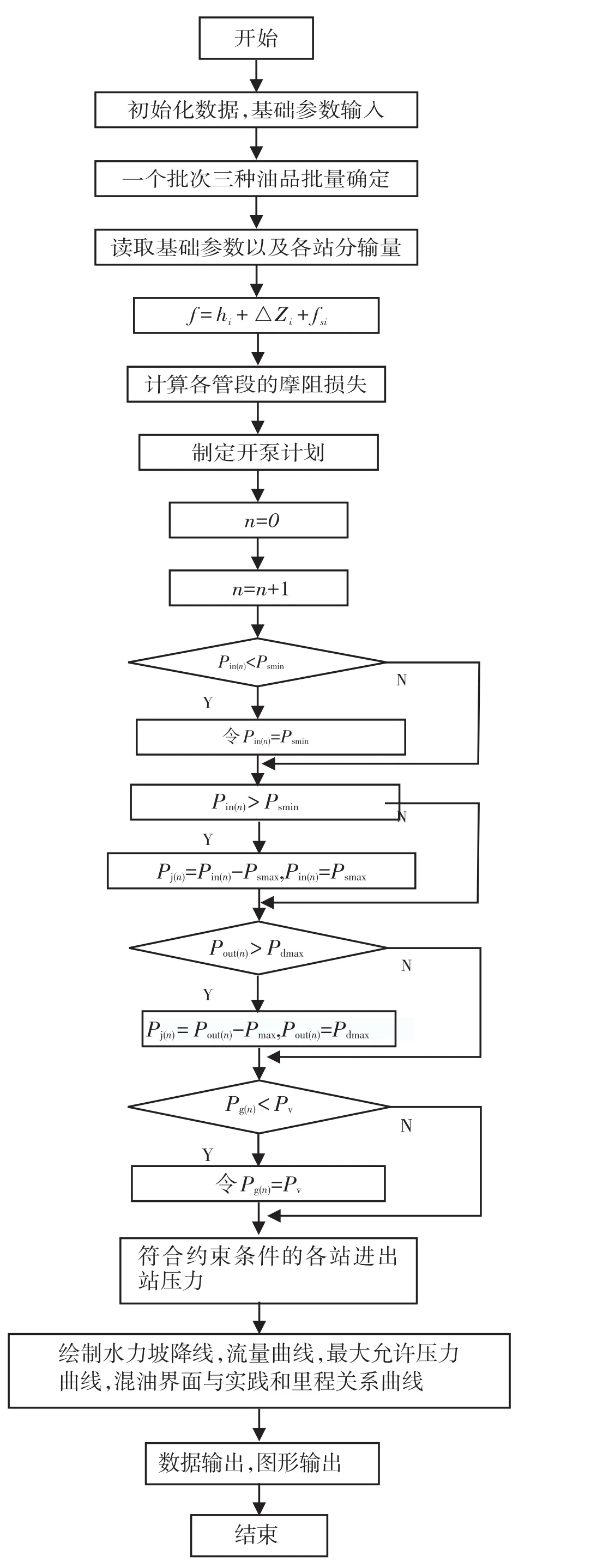

2.2.3 程序流程

符号说明:Psmax、Psmin、Pdmax、Pj、Psj分别表示最大进站压力、最小进站压力、最大出站压力、节流压力、管道设计压力;f、hi、△Zi、fsi分别表示管段的压降、管段摩阻损失、管段线路高程差以及节流损失;Pj(n)、Pin(n)、Pout(n)、Pg(n)、Pv分别表示第n站的节流压力、进站压力、出站压力、站间高点压力、高点处的饱和蒸气压。程序流程如图1所示。

3 软件介绍

3.1 软件概述

该软件是针对兰成渝成品油管道编制,能对其顺序输送准稳态工况模拟。软件的图形界面可视化,其中数据输入、数据输出、图形输出等功能均采用菜单驱动方式。程序内置了一些主要参数,以节约演算软件时外输时间,且外界人工也可对内置参数进行数据更改。软件内部的算法程序考虑了成品油管道应有的约束条件[10]:核算管道的进站压力是否介于最小进站压力和最大进站压力之间,出站压力是否超过最大出站压力,在管线高点校核高点压力是否大于油品的饱和蒸汽压,校核动、静水压力是否超压,并且考虑了站内损失,管线最小操作压力等限制条件,最后综合得到了符合兰成渝成品油管道约束条件的参数。数据输入采用对话框的形式,方便外界进行更改,数据输出采用对话框和图形曲线相结合的形式,能直观反映工况的变化[11]。

3.2 软件结构及功能介绍

3.2.1 软件框架组成

该模拟软件由3个窗体组成,1号窗体主要功能为设置兰成渝成品油管道各种牌号油品的批量以及沿线各个分输站的分输流量;2号窗体为该管道各个泵站开机方案的制定;3号窗体为该管道流量曲线、水力坡降线的显示。

3.2.2 软件功能介绍

图1 程序流程图

1号窗体界面(图2)是该软件数据输入最多的一个界面。界面上显示了兰成渝成品油管道兰州首站、重庆末站、江油清管站、3个分输泵站以及10个分输站的某一批次的分输流量以及分输批量的数值。可由用户输入数值,然后制定计划天数,采用连续分输方式,故某个分输站的批量是由分输流量与油品计划时间共同决定,最后得到各种油品在首站的总批量,根据顺序输送油品体积流量保持一致的原则,计算得到首站出站流量[12]。

图2 1号窗体数据输入界面

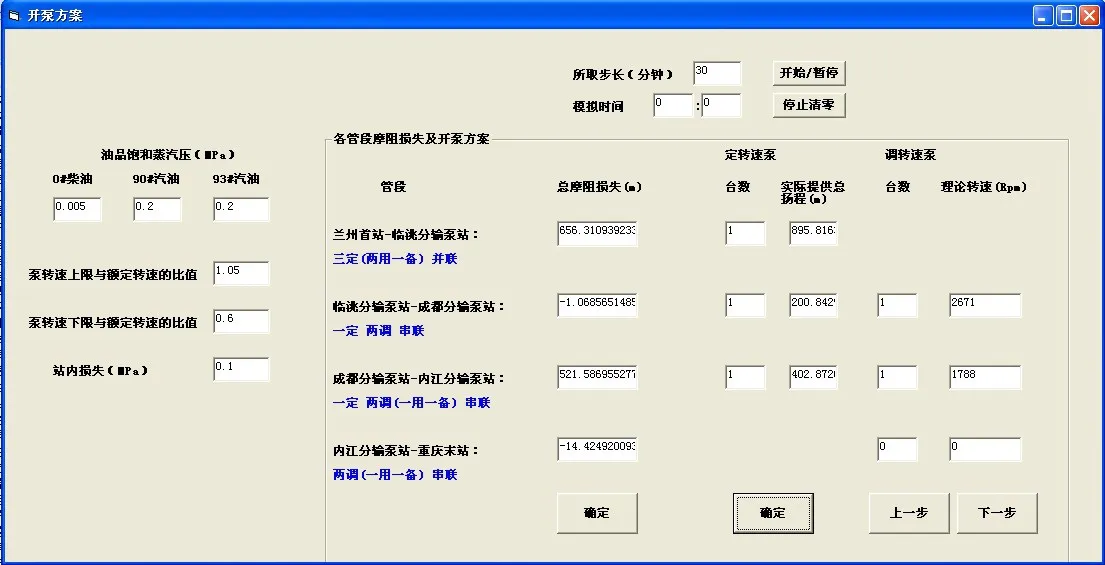

2号窗体界面(图3)是启泵方案制定界面,该界面左边部分为一些基础参数,右边重要的一部分模块是计时器。因为成品油管道顺序输送各种牌号的油品,这在油品切换的时刻管道中油品的牌号不同,即密度、运动黏度等物性参数不同,导致管路沿程摩阻随时变化。

图3 0:0时刻管段摩阻损失和启泵方案

为方便研究,取一个时步,将此时步内油品流动看成稳定的,也就是准稳态过程,所以该软件模拟兰成渝成品油管道准稳态工况运行。右下部是该管道各个管段摩阻损失以及开泵方案。由于兰成渝成品油管道是大落差管道,故可以看到管段摩阻损失对话框的数值有正有负。正数值表示该泵站控制的管段压降(管路摩阻损失、高程差损失以及站内损失之和)的消耗量;负数值表示油品走完该泵站控制的管段最后的剩余能量。兰成渝输油管道中存在多处翻越点,例如:管线13.19 km处高程为2 405.7 m,276.35 km处高程为2 296.7 m,这就导致了制定开泵方案时需考虑提高出站压力,越过翻越点,然后在成县、广元减压站进行减压操作避免不满流状态导致的能量损失、瞬间增大的水击压力以及混油量增大等缺点。当上一站有过剩能量时,如果过剩能量大于最大进站压力,则进行节流操作,如果不超过最大进站压力,则该部分能量将为下一泵站提供能量。故在某些时刻,一些泵站并没有开启输油泵,而是靠上站剩余压力来提供。

3号窗体界面(图4)是曲线显示界面。该界面上3个主控制按钮:工况模拟按钮显示坐标图、纵断面图以及管线最大设计压力曲线;流量曲线按钮显示兰成渝管道中各个管段的流量;水力坡降线按钮显示管线的水力坡降,根据开泵方案来决定各个分输泵站的出站压力。本次软件运行模拟中考虑的这个批次,其初始管段中假设充满0号柴油,然后开始逐步进入该批次的3种牌号油品:0号柴油、90号汽油、93号汽油。

图4 0:0时刻管线流量曲线以及水力坡降曲线显示

该界面中实体黑线表示兰成渝成品油管道沿线高程,蓝色实体曲线表示该管道水力坡降曲线,品红色曲线表示该管道中各个管段中油品的流量,绿色曲线表示管线最大设计压力,以扬程的形式表现。

混油界面以直观图形显示在各个时刻各种牌号油品油头位置。该界面左边部分是各种牌号油头位置追踪数据输出,右边部分显示各种牌号油头位置随着时间的变化曲线。

4 结论及建议

1)该模拟软件能对管道的准稳态工况进行模拟,并且用对话框和图形的形式显示出来,可以直观看到管线运行各时刻沿线运行参数的变化。

2)根据制定的分输计划进行了混油界面的跟踪,且绘制了该批次各种牌号的油品油头位置随时间的运移位置示意图,在一定程度上指导了生产实践。

3)本软件没有对混油段进行研究,兰成渝是一个大落差管道,混油情况比较复杂,是一个技术难点。本次模拟只是理想地将混油段看成一个混油界面,以后将加强对混油的研究以优化软件。