渤海油田侧钻水平套管井钻完井关键技术

刘鹏飞,王昆剑,李 进,2,杜小野,林家昱,2

1.中海石油(中国)有限公司 天津分公司(天津 300459)

2.海洋石油高效开发国家重点实验室(天津 300459)

3.中海油田服务股份有限公司(天津 300459)

0 引言

随着渤海部分油田开发逐渐进入中后期,含水率迅速上升,储层水淹严重,部分油田含水率高达90%[1-4]。据统计,水平井高含水问题已成为渤海油田低效井的首要成因,稳油控水迫在眉睫[5-7]。目前,渤海油田水平井主要以裸眼完井为主,配合使用变密度筛管、中心管、ICD等控水技术进行控水[8-9]。从实践效果来看,传统的“裸眼完井+机械控水工具”的模式存在控水成本高、有效期短、成功率低的缺点,已不能满足渤海油田开发生产需求。近年来,水平套管井以其独特的控水优势,在渤海油田的应用越来越多[10-11]。

渤海油田C区块是典型的高含水油田,原井眼C1H井于2006年10月4日投产,目前日产油5.05 m3,含水高达95.98%,因高含水关停。为了挖潜剩余油和治理低效井,根据油藏地质开发要求,对C1H井进行侧钻至N1gⅢ上1123砂体,部署采用水平井套管射孔完井方式,满足控水需求。结合该井油藏地质特征,深入分析了该井钻完井技术难点,研究形成了渤海油田水平套管井钻完井关键技术,保障了该井现场钻井作业的顺利实施。

1 地质概况与钻完井难点

1.1 地质概况

C区块构造位于沙垒田凸起的东南端,是发育于沙垒田凸起上的断裂背斜,受基底古地貌控制,构造走向呈北东向。油田主要含油层系为新近系明化镇组和馆陶组,油气藏埋深720~1 480 m,沉积相主要为曲流河和辫状河沉积,油藏类型主要为岩性构造边水油藏和块状底水油藏。C1H1井开发的1123砂体东西部均有井钻遇,该砂体西部叠置连片分布,东部呈窄条型河道沉积,储层厚度6~11 m,东部调整区域为高部位,油层厚度6~8 m,测井解释孔隙度25%~33%,渗透率(1000~5 500)×10-3μm2,为高孔高渗储层。MDT测压和DST测试资料表明,该油田地层压力系数1.01,压力梯度为0.97 MPa/100 m,地层温度梯度为3.54℃/100 m,属正常压力和温度系统。

1.2 钻完井技术难点

C1H1井是C油田的一口侧钻水平套管井,海上油田水平套管井尚处于起步探索应用阶段,工艺技术方面缺乏可借鉴的经验。结合该井的油藏地质特点及工程要求,分析钻完井技术难点主要有以下几个方面:

1)采用215.9 mm(8.5″)井眼着陆与水平段一趟完钻技术,非产层段与产层段采用同一钻井液体系,钻井液储层保护性能要求高。同时,开钻至下尾管时间间隔久,导致裸眼段浸泡时间较长,井壁易塌,要求钻井液具有良好的防塌、润滑防阻卡等性能[12-13]。

2)侧钻井眼裸露时间久,水平段较长,井斜大,岩屑床清除困难,井眼清洁难度大,致使裸眼段摩阻扭矩增大,下尾管易遇阻[14]。受套管重力影响,水平段套管容易偏心,居中困难[15]。

3)水平井段固井难度大,固井质量难以保障。水平井段受重力作用影响,水泥浆固相易沉降,导致井眼高边自由水窜槽,岩屑床阻止环空底边钻井液的顶替容易造成钻井液窜槽,影响注水泥顶替效率[15]。同时,该井裸眼段长1 600余米,固井过程中漏失风险大。

4)完井洗井、射孔和防砂难度大。受井斜的影响,水平套管井洗井难度大,脏东西难以通过洗井携带出。水平段射孔后存在储层出砂卡枪风险,射孔工艺难度大[16-17]。侧钻馆陶组属于疏松砂岩储层,采用隐形酸完井液,漏失率高。在砾石充填过程中,易出现端部脱砂等现象。另外,水平套管井砾石充填防砂作业经验较少,施工作业难度大[11]。

2 钻井工程设计

2.1 井眼轨迹设计

C1H1井主要钻井目的是开发N1gⅢ上1123砂体储层,设计井深2 858.64 m,垂深1 491.5 m,最大井斜90°。综合考虑经济效益及作业难度,对比了侧钻点分别为1 100 m、1 200 m、1 400 m、1 600 m和1 800 m的5种侧钻方案(表1)。由表1可知:方案四和方案五全角变化率高达(5.2°~8°)/30 m,作业实施难度大;方案三的作业难度适中,但在着陆段和邻井存在防碰风险;方案一和方案二全角变化率为4°/30 m,作业难度适中,无防碰风险,稳斜角分别为60°和63°;方案二较方案一进尺更小。因此,优选该井的侧钻点深度为1 200 m左右,开窗点井斜为51.01°,最大狗腿度为4°/30 m,进尺为1 504 m。该钻井轨迹的优点在于定向井实施难度适中,同时,较方案一节省进尺约200 m,节省费用约400万元。

表1 C1H1井不同侧钻方案对比表

2.2 井身结构设计与优化

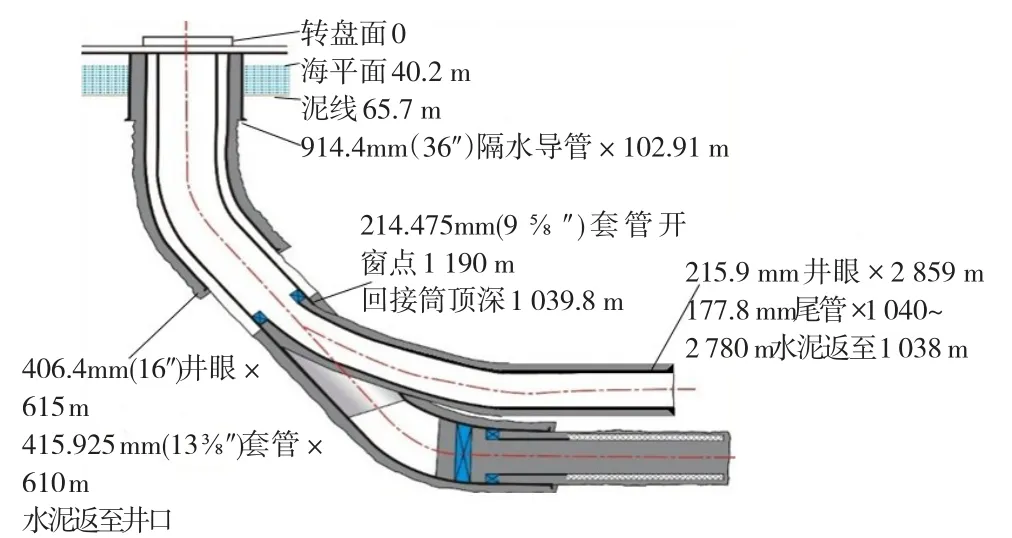

基于压力平衡、安全作业和经济性等井身结构设计原则,在满足井控要求和复杂层位封隔的前提下,尽可能减少套管开次,降低投资成本。该侧钻水平井眼进尺短,若设计为两开结构,存在177.8 mm尾管过短的问题,增加尾管下入难度。因此,为了增加177.8 mm尾管串的悬重,降低177.8 mm尾管下入难度,C1H1井采用着陆与水平段一趟完钻技术,215.9 mm井眼钻至完钻井深,下入177.8 mm尾管固井。177.8 mm尾管下入深度1 040~2 780 m,水平段长338 m,C1H1井身结构如图1所示。该井身结构的优点在于,在满足安全作业的前提下,可有效增加177.8 mm尾管串的重量,降低尾管下入难度。

图1 C1H1井井身结构示意图

3 钻完井关键技术

3.1 钻井液技术

为满足该井对钻井液携岩、防塌、润滑和储层保护的性能要求,215.9 mm井眼采用改进型PEC钻井液体系。该体系是一种环境友善型水基防塌钻井液体系,主要材料为氯化钾、PF-JLX聚合醇等,具有强抑制性、润滑性良好和防泥包性良好、储层保护效果良好和环境可接受性好等优点。用海水座封斜向器,开窗作业时替入预先配置好的改进型PEC钻井液,根据进尺清扫稠浆,及时将铁屑携带出井筒,进入新地层后扫稠浆,再次携带铁屑清洁井眼,为钻新地层做好准备。

钻进期间使用10 kg/m3PF-VIF和8 kg/m3PFPAC-LV控制失水,向胶液中加入PF-LSF改善泥饼质量,提高钻井液封堵性,加入PF-SZDL和HTC防止砂岩段渗漏,提高地层承压能力,做好储层保护。通过加入20~30 kg/m3PF-GREEN LUBE润滑油和整个循环量的5 kg/m3PF-RT101以保持钻井液的润滑性。充分利用固控设备,有效降低钻井液中的有害固相,维护良好的流态和泥饼质量。每500~600 m进行一次短起下,机械性破坏岩屑床,并充分清洁井眼。完钻前调整流变性,降低钻井液黏度至50~55 s,控制钻井液API失水小于5 mL,进一步提高钻井液润滑性。

短起下钻至井底,循环至返出干净,期间调整钻井液黏度至50~55 s,向钻井液中加入PFGREEN LUBE润滑油补充含量至30 kg/m3以上,增强钻井液润滑性,充分循环以保证井眼干净。起钻前将10 kg/m3PF-BLA B塑料大球和3 kg/m3PFRT101替入裸眼段,降低裸眼段摩阻,方便下套管作业。

3.2 下尾管技术

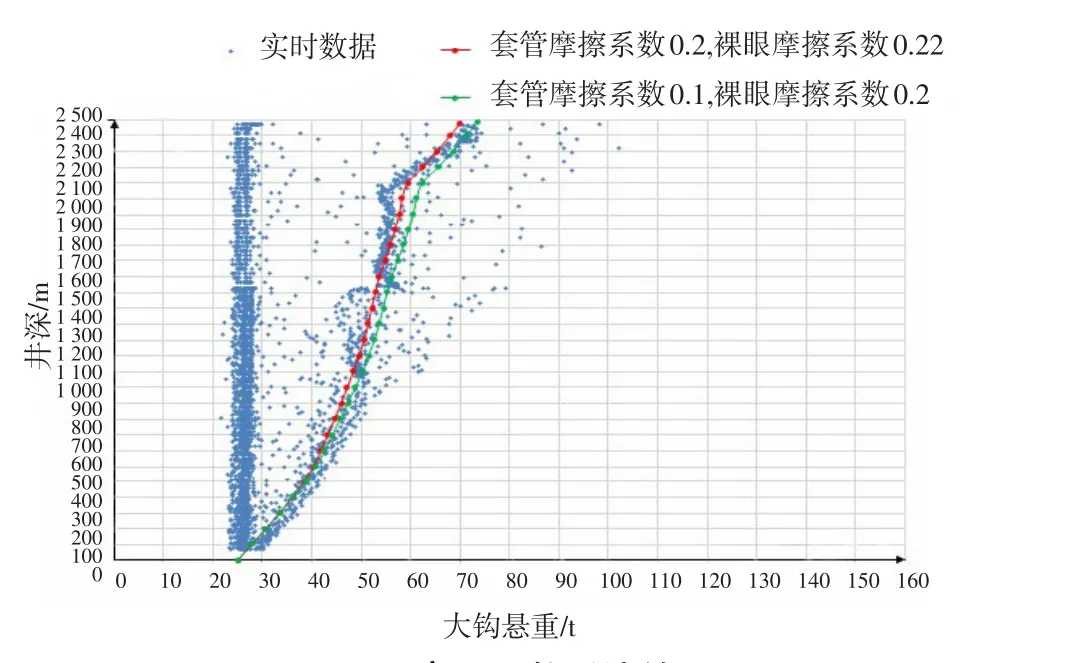

为了降低177.8 mm尾管下入难度,增加尾管串长度和重量,将原设计的两开井身结构215.9 mm井眼下177.8 mm尾管+152.4 mm(6″)裸眼优化为一开井身结构,采用215.9 mm井眼着陆与水平段一趟完钻技术。下尾管作业前,根据实钻情况反演套管段和水平裸眼段的摩阻系数(图2),根据反演结果,该井套管内摩阻系数和裸眼段摩阻系数分别为0.20和0.22。根据反演得到的摩阻系数,模拟尾管下入过程中的顶驱大钩悬重,如图3所示。

图2 摩阻系数反演结果

图3 下尾管悬重模拟

从模拟结果可知,尾管下入至井底的大钩悬重为62.37 t,其中包含25 t的大钩自重,尾管可顺利下入到位。下尾管作业过程中,在2 200 m之后送入139.7 mm(5.5″)加重钻杆倒装,以增加尾管下放悬重。为了提高水平段177.8 mm尾管居中度,设计水平段每30~40 m安放一个一体式半刚性扶正器,水平段共计下入8个扶正器。

3.3 水平段固井技术

为了提高水平段固井质量,应充分做好固井前的井眼准备工作。通井时,充分循环井底沉砂,在短起过程中,分段扫稠塞循环,有效携带井内沉砂与掉块,达到清洁井眼的目的;固井前调整泥浆性能,降低泥浆黏度、切力和屈服值,为提高顶替效率做准备。固井作业过程中,为了降低裸眼段漏失风险,使用有堵漏功能的隔离液(SEALBONDPLUS+SEALBONDSPACER)。为了防止水泥浆在水平段重力沉降,采用“零析水”水泥浆体系,并在水泥浆中加入PC-B62S和PC-B66S两种堵漏材料,通过两种堵漏材料的复配,提高水泥浆的堵漏性能。传统堵漏材料为大颗粒+纤维缠绕,封堵裂缝表面,易堵窄环空,新材料为小颗粒级配+纤维缠绕,封堵缝根,不堵窄环空。此外,水泥浆中加入PC-GS12S防窜剂,提高早期强度,同时使水泥石更加致密,防止窜流的发生。

为了提高固井顶替效率,优化浆柱结构设计,使用“1.75 g/cm3低密度领浆+1.85 g/cm3缓凝尾浆+1.90 g/cm3速凝尾浆”浆柱结构,低密度前导水泥浆具有较好的紊流效应,对提高环空顶替效率具有重要作用。同时,领浆、缓凝尾浆、速凝水泥浆三段密度逐渐提高,阶段性携砂,降低桥堵风险。固井顶替过程中,顶替液创新采用“钻井水+海水”,起到漂浮顶替的作用:套管外为密度较高的水泥浆,顶替液采用密度较低的钻井水或海水,加大套管内外的密度差,使下部套管在浮力的作用下有一个向上的漂浮趋势,减少套管的偏心程度,避免水泥浆窜槽,提高固井质量。

3.4 水平套管井完井技术

3.4.1 刮管洗井技术

采用旋转刮管器进行刮管洗井作业,刮管洗井过程中以低速旋转管柱,既可以克服水平段井眼摩阻,还可以很好地保障刮管洗井效果。刮管洗井管柱为:152.4 mm钻头(无水眼)+变扣(330×310)+177.8 mm旋转刮管器+88.9mm(3.5″)钻杆+177.8 mm套管多功能清洁器+88.9 mm钻杆+177.8 mm强磁工具+88.9 mm短钻杆+变扣(311×410)+244.475 mm(9⅝ ")旋转刮管器+127 mm(5″)钻杆+127 mm加重钻杆+127 mm钻杆。其中,177.8 mm旋转刮管器和244.475 mm旋转刮管器分别用于177.8 mm尾管和244.475 mm套管刮管。

另外,刮管洗井管柱采用177.8 mm套管多功能清洁器和177.8 mm强磁工具,提高刮管洗井作业质量。MTWF(Multi-Task Wellbore Filter)多功能井筒清洁器由上部流道、毛刷总成、旁通孔、破裂盘、碎屑回收腔、筛缝过滤器、观察孔和扶正器组成,可通过上部Baker专用毛刷和下部筛缝过滤器实现一趟下钻,同时具有刮管和收集碎屑的效果。177.8 mm强磁工具用于吸附铁屑,进一步提高刮管洗井清洁程度,确保防砂管柱顺利下入到位。

3.4.2 水平井射孔完井技术

为了降低作业风险,保障射孔作业安全,水平段射孔采用平衡射孔+单独负压放喷方式。平衡射孔避免射孔后地层出砂带来的埋枪风险,射孔完成后,下入单独的负压放喷管柱放喷,有效解除射孔对孔眼压实带的污染和损害。完井液方面,为了解决隐形酸完井液封堵性差、射孔后漏失率高的难题,以无固相钻井液为基础开发了一种无固相成膜暂堵型射孔液,具有高承压、暂堵性能好、降漏失能力显著的特点。同时,该型射孔液能自降解,无需破胶,且悬浮性能好。

为了实现水平套管井控水的需求,C1H1设计采用变密度射孔完井技术,研究分析对比了20°/30°定向射孔、180°定向射孔、螺旋均匀40孔密、螺旋20~40孔变密度射孔方式下的含水率变化情况,如图4所示。

图4 不同射孔方式下的含水率预测

从图4可知,采用定向射孔控水增油效果最好,其次为变密度射孔,均匀孔密射孔效果最差。C1H1井为177.8 mm套管井,需选择114.3 mm(4.5″)射孔枪,若采用定向射孔的方式,20°、30°、180°定向变孔密射孔因定向需要孔密小(≤16孔/m),但考虑到该储层需要采取砾石充填防砂作业,孔密过小不满足砾石充填要求(大孔密大流动通道)的原则。因此,综合考虑控水效果、防砂工艺条件,C1H1井设计选用螺旋布孔变密度(孔密20~40孔/m)射孔完井方式,该方案可至少延长低含水采油期5~6个月。

3.4.3 砾石充填防砂技术

水平套管井砾石充填防砂完井作业的难点主要在于充填过程中易出现端部脱砂的现象,同时缺乏水平套管井砾石充填防砂作业经验。砾石充填作业过程中,采用多级α波充填,降低施工压力,不压开地层,减少漏失,降低顶部脱砂的风险,充填曲线如图5所示。经过3.25 h作业出现脱砂压力16.56 MPa,总计泵注50 882.58 kg陶粒,计算筛套环空充填效率100%,盲管埋高3.41 m,充填系数为8.04 kg/m。

图5 砾石充填防砂过程

C1H1井采用水平套管井技术,有效简化了井身结构,将着陆段和水平段一趟完钻,节省作业工期近2 d,节省费用约300万元。应用表明,该井作业施工顺利,控水效果显著,投产含水率7.46%,较裸眼井预测含水率降低了76.3%,产油量较配产增加了40.6%。截至目前,水平套管井已在渤海油田推广应用10余口井,稳油控水效果显著,为高含水低产低效井的有效治理提供了新的技术途径,推广应用前景广阔。

4 结论与建议

1)研究分析了侧钻水平套管井C1H1井面临的钻完井技术难点,通过钻井工程设计优化和采用针对性的钻完井关键技术措施,有效保障了C1H1的顺利作业。

2)创新采用215.9 mm井眼着陆段与水平段一趟完钻技术,有效增加177.8 mm尾管串的悬重,降低177.8 mm尾管固井作业风险,同时采用改进型PEC钻井液体系,有效保障了钻井液携岩、润滑、防塌以及储层保护性能。建议在类似侧钻水平套管井作业过程中推广应用一趟完钻技术。

3)侧钻水平套管井技术在C1H1井的成功应用,为高含水低产低效井的有效控水和治理提供了新思路,积累了宝贵经验,推广应用前景广阔。

4)针对类似侧钻水平套管井,在设计时重点关注侧钻点的合理选取和井身结构的优化,做好管柱下入模拟,降低作业难度。同时,在实际作业实施过程中,重点关注钻井液性能、下尾管过程中的悬重变化、充填防砂参数等,确保作业的顺利实施。