200 kA铝电解槽内衬结构优化对生产指标的影响

周 洋

(青铜峡铝业股份有限公司青铜峡铝业分公司, 宁夏 青铜峡 751603)

0 前言

某厂200 kA电解系列于2001年3月建成投产,电解系列共2栋厂房,采用横向单排、大面四点进电设计,安装电解槽280台,设计产能为15万t/a,设计槽龄为1 800天,实际运行电流为213 kA。电解系列设计投产年代较早,原设计设定电压为4.30 V,电流效率为93.0%,铝液交流电耗为14 234 kWh/t-Al。限于当时的设计理念和技术水平,槽龄达到1 800天后,电解槽普遍存在炉膛差、阴极破损、侧部炭块掉落、炉底及侧壁钢板温度高等问题,整体稳定性差,频繁发生电压摆,导致电解生产指标较差,并且发生滚铝、漏炉事故的风险较高,可能引发槽周母线冲毁,甚至短路口爆炸等停槽事故。这些问题严重危及200 kA电解系列的安全运行。为降低电耗,提高电解槽寿命,2012年起,200 kA电解系列采用新型阴极结构节能电解槽技术,利用槽大修时机对原有电解槽进行改造,节能效果明显。2019年,通过总结分析2012年改版电解槽的生产运行情况,再次对内衬结构进行了优化改进。优化后,通过对比分析实际生产数据发现,相比2012版改进电解槽,2019版改进电解槽的技术经济指标和电解槽稳定性有所提高。

1 电解槽内衬结构优化

1.1 新型内衬结构电解槽设计理念

理论和实践经验证明,若要有效降低铝电解生产的能耗,需在维持电解槽稳定性和能量平衡的同时,尽量降低极距[1]。极距每降低1 cm,槽电压降低约300 mV,电耗降低约1 000 kWh。稳定性和能量平衡是电解槽设计首要考虑的因素,也是制约极距的核心因素[2]。磁场、水平电流的分布和大小决定电解槽的稳定性,若磁场、水平电流分布不均,数值过大,将会导致铝液流速过大,界面波动剧烈,电解槽的稳定性变差,很难达到工艺操作要求。电解槽的热场设计如果存在先天缺陷,将直接影响后期电解槽的技术条件保持和槽寿命。

1.2 新型阴极钢棒结构技术

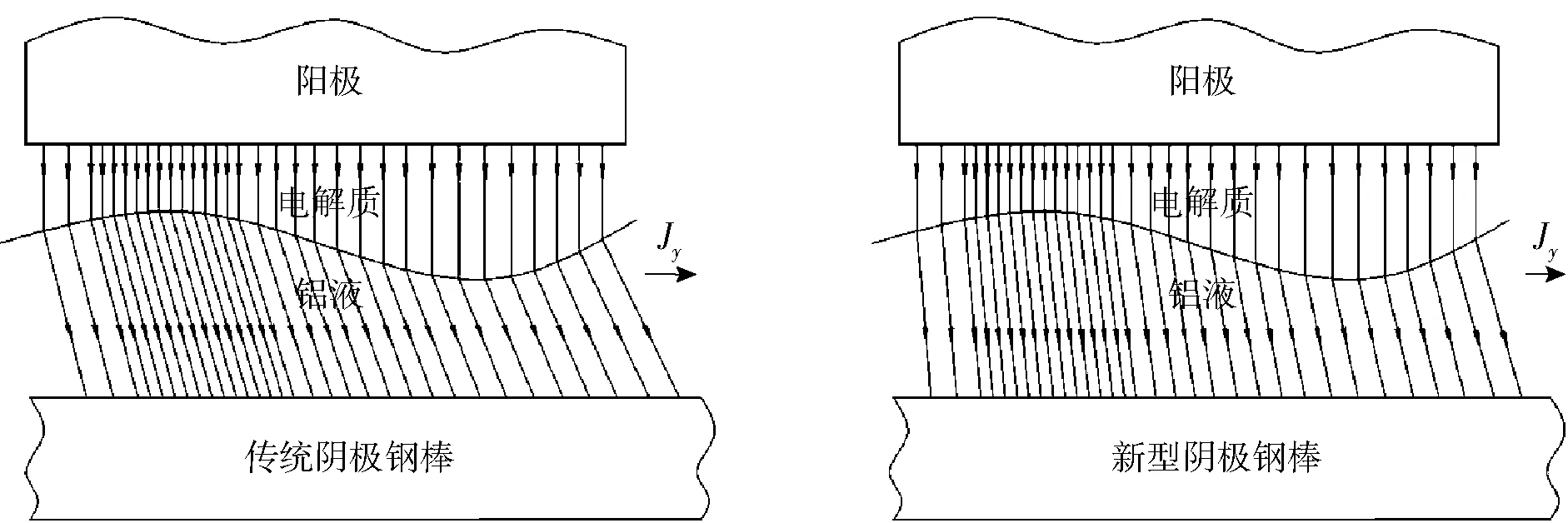

通过对原内衬结构电解槽的生产运行情况进行总结,以及反复论证,电解系列最终采用沈阳铝镁设计研究院的新型阴极钢棒结构技术对原内衬结构进行优化改造。传统阴极钢棒和新型阴极钢棒对水平电流分布的影响如图1所示。

图1 传统阴极钢棒和新型阴极钢棒对水平电流分布的影响

从图1可以看出,对于传统阴极钢棒电解槽,电流从阳极流入电阻率很大的电解质内,保持几乎垂直的方向,之后经过弯曲变形的电解质- 铝液界面,铝液层中出现大量水平电流[3-5]。应用新型阴极钢棒结构技术后,铝液中的水平电流得到明显改善,电解槽稳定性大幅提高。根据流动场模拟对比分析结果,采用新型内衬结构设计的电解槽与传统铝电解槽相比,铝液中的水平电流降低,铝液流动形态对称,界面变形量小,磁流体稳定性也较好。

采用新型阴极钢棒结构技术,阴极上表面仍保持传统电解槽的特征,改造后的阴极钢棒与阴极炭块的组合形式如图2所示。通过对阴极钢棒的结构及阴极钢棒与阴极炭块的组合形式进行改造,减小了槽内铝液流动和波动,提高了电解槽稳定性,同时减少了铝液对炭块的冲刷,提高了阴极炭块寿命。

图2 2019版改进电解槽新型阴极钢棒结构与阴极炭块的组合形式(单位:mm)

1.3 保温型内衬结构

铝电解槽热平衡设计的关键是合理控制侧部炉帮和伸腿的形状及大小、电解质结晶固相等温曲线的位置,确保在生产期间形成稳定规整的炉膛内型,达到稳定生产和延长槽内衬寿命的目的[6]。2019版改进电解槽内衬保温结构主要变化如下:

1)侧部炭块由普通炭块变为碳氮化硅砖复合块,减小人造伸腿的炭糊厚度,增加侧部散热和抗腐蚀性能,这些优化有利于侧部炉帮生成,降低水平电流,减少焙烧启动期间的收缩量,降低漏炉几率和提高槽寿命。

2)通过重新核算阴极母线电平衡,适当增加角部阴极炭块组的导电量,以减少角部伸腿长度。

3)采用分段式钢棒,以防止钢棒变形造成阴极炭块上拱断裂。

4)增加角部保温层,以防止角部伸腿过长。

5)增加大面阴极区域的保温,在阴极原浇注料区域使用耐火砖、两层隔热耐火砖,以减少伸腿长度,提高侧部可压缩量,防止侧块上拱。

6)增强槽底部保温功能,防止伸腿过长。

2 新型阴极内衬结构槽的生产指标分析

采用新型阴极钢棒结构技术优化内衬结构,可减少水平电流,提高电解槽的稳定性;通过内衬保温结构的优化,改良电解槽的热平衡设计。进行上述优化后,为研究内衬结构优化对电解槽的影响,将2012版改进电解槽和2019版改进电解槽的实际生产指标进行对比分析。

2.1 焙烧工艺指标分析

2.1.1 焙烧启动数据

电解槽焙烧启动过程使用粒度为2~5 mm、电阻率为120~160 μΩ·m的焦粒,采用矩形直铺式铺焦技术,保证焙烧期间阳极底掌与焦粒之间始终保持接触良好,区域焙烧温度均匀。2012版改进电解槽与2019版改进电解槽的焙烧启动数据见表1。

表1 2019版改进电解槽与2012版改进电解槽焙烧启动数据对比

由表1可知,与2012版改进电解槽相比,2019版改进电解槽的冲击电压较低,降低了通电初期电解槽阴极受到的热冲击,同时有利于提高阴极、阳极电流分布的均匀性,从而使整个电解槽在焙烧过程中升温均匀,减少槽内衬裂纹的产生和电解槽早期破损现象,有利于延长电解槽槽寿命[7-10]。

2.1.2 导杆上窜量

通过加强焦粉掺配,严格控制焦粉比电阻,严抓铺焦挂极工作质量和通电焙烧期间阳极电流分布的测量、处置,2019版改进槽阳极导杆上窜量(表2)均匀,为后期电解槽的稳定运行打下了良好基础。

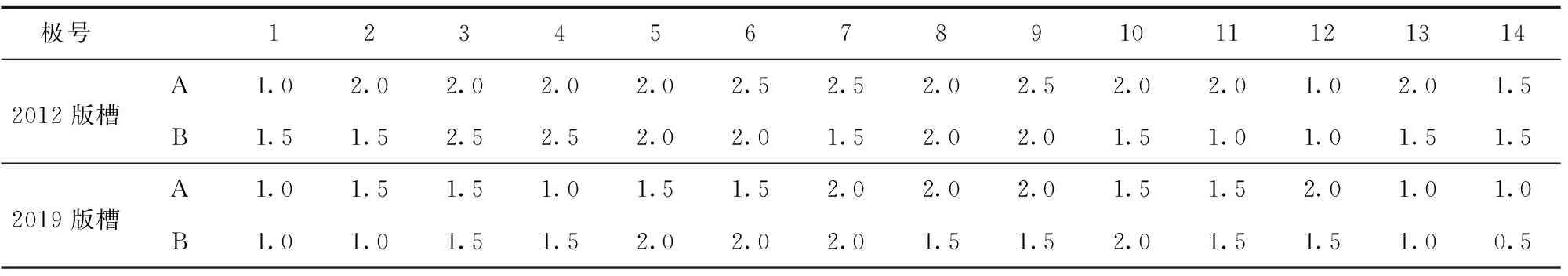

表2 2012版改进电解槽与2019版改进电解槽导杆上窜量对比 cm

2.2 生产工艺指标分析

2.2.1 电解系列工艺技术规范

通过分析总结,某厂对200 kA电解系列进行调整优化,并制定了2019版改进电解槽不同运行时间的工艺技术规范,见表3。

表3 2019版改进电解槽工艺技术规范

2.2.2 炉帮变化

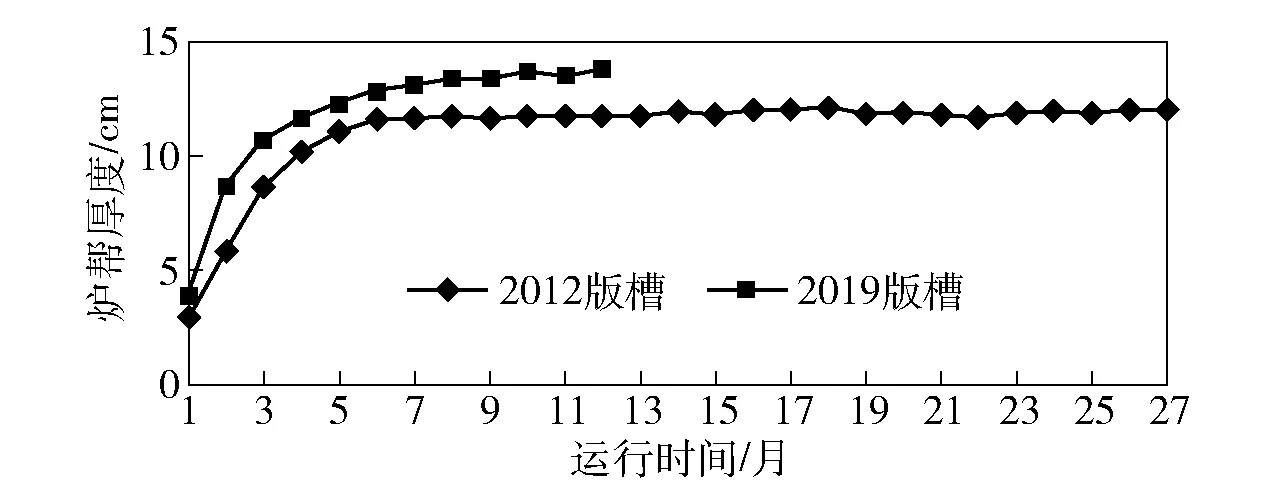

2012版改进电解槽与2019版改进电解槽的炉帮厚度变化如图3所示。由图3可知,2019版改进电解槽在启动运行初期,炉帮形成较快,运行后期炉帮较厚(13~15 cm),较2012版改进电解槽炉帮(9~11 cm)增厚4 cm左右。

图3 2012版改进电解槽与2019版改进电解槽的炉帮厚度变化

2.2.3 伸腿长度变化

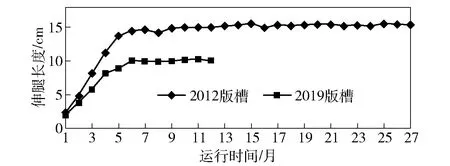

2012版改进电解槽与2019版改进电解槽的伸腿长度变化如图4所示。由图4可知,2019版改进电解槽在启动运行初期,伸腿形成较慢,运行后期伸腿长度适宜(9~11 cm);而2012版改进电解槽伸腿形成较快,运行后期伸腿长度较大(13~15 cm)。

图4 2012版改进电解槽与2019版改进电解槽的伸腿长度

2.2.4 槽温变化

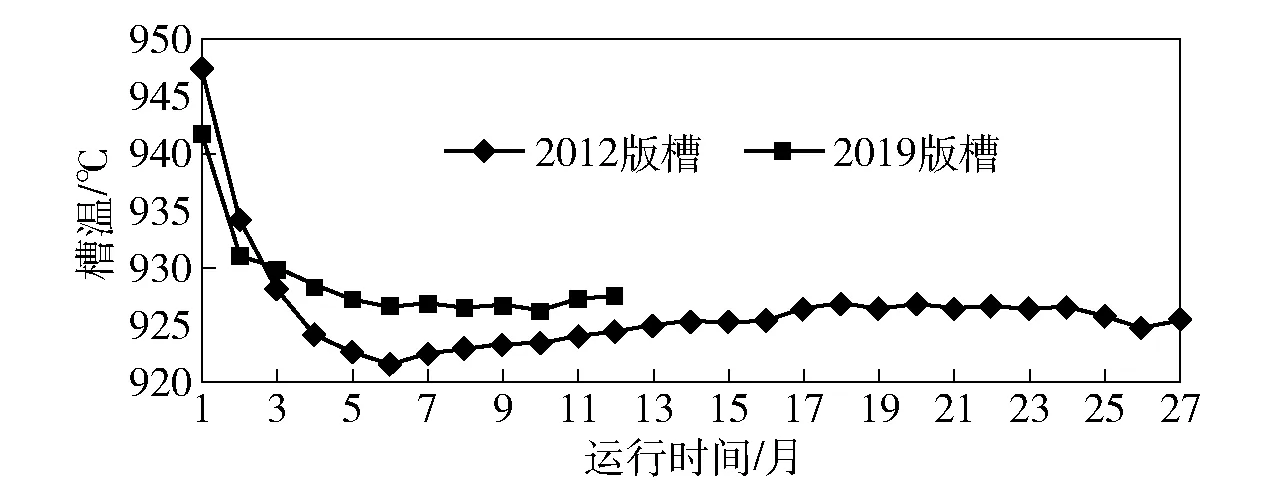

2012版改进电解槽与2019版改进电解槽的槽温变化如图5所示。从图5可以看出,2012版改进电解槽在启动运行初期,槽温较高,变化趋势较大;而2019版改进电解槽在启动初期槽温较低,变化均匀,运行后期槽温稳定在925~928 ℃。

图5 2012版改进电解槽与2019版改进电解槽的槽温变化

2.2.5 电压变化

2012版改进电解槽和2019版改进电解槽启动后,均按降电压计划执行。其中2012版改进电解槽启动后,设定电压降至3.92 V,之后以这个电压长期运行,直至2020年才根据炉膛情况逐步调整至3.95 V;2019版改进电解槽启动后,设定电压先降至3.93 V,待到开始调整分子比时才将电压逐步调整至3.95 V。2012版改进电解槽与2019版改进电解槽的设定电压、工作电压和平均电压见表4。

表4 2012版改进电解槽与2019版改进电解槽的电压变化 V

由表4可知,随电解槽运行时间的增加,2012版改进电解槽平均电压与设定电压差值随之上升,而2019版改进电解槽平均电压与设定电压差值变化不大,这说明2019版改进槽的运行稳定性优于2012版改进槽。

2.3 技术经济指标分析

2.3.1 电流效率变化

2012版改进电解槽与2019版改进电解槽的电流效率见表5。由表5可知, 与2012版改进电解槽相比,在启动运行时间相同的情况下,2019版改进电解槽的电流效率累计提升1.05%。

表5 2012版改进电解槽与2019版改进电解槽的平均电流效率 %

2.3.2 直流电耗变化

2012版改进电解槽与2019版改进电解槽的直流电耗见表6。由表6可知,与2012版改进电解槽相比,2019版改进电解槽的直流电耗累计降低89 kWh/t-Al。

表6 2012版改进电解槽与2019版改进电解槽的平均直流电耗 kWh/t-Al

3 结论

通过对2019版改进电解槽和2012版改进电解槽的各项工艺技术条件和技术经济指标进行对比分析,采用新内衬结构进行优化的2019版改进电解槽具有以下优势:

1)冲击电压较低(3.4~3.6 V),对阴极的热冲击小,焙烧过程中导杆上窜量均匀,减少了槽内衬裂纹的产生和电解槽早期破损现象,有利于延长电解槽槽寿命。

2)正常生产后形成的炉帮较厚(13~15 cm),伸腿适宜(9~11 cm),炉膛较为规整,电解槽稳定性更好,有利于提升技术经济指标和延长槽寿命。

3)启动后,设定电压先降至3.92 V,之后随着调整分子比逐步调整至3.95 V,有利于阴极压降的控制。

4)技术经济指标优于2012版改进电解槽,同期电流效率提升0.58%,直流电耗降低82 kWh/t-Al。