浅谈混合炉内铝液的烧损与控制

□文/刘民章 李贤青海桥头铝电股份有限公司

浅谈混合炉内铝液的烧损与控制

Talking about the Burning Loss and its Controlling of Molten Aluminium within Holding Furnace

□文/刘民章 李贤

青海桥头铝电股份有限公司

本文简要介绍了混合炉内铝液的烧损机理,分析了混合炉内铝液烧损的主要原因,提出了降低混合炉内铝液烧损的措施。

铝液;混合炉;铸造;烧损;控制

在铸造生产中,铝液的烧损是不可避免的。而铝液烧损铝的大小,则影响着铸造厂的经济效益。目前,我国电解铝厂铸造车间的铝液烧损率大多在0.8%~1.2%范围,而熔铸车间的铸损率则高于2.0%。虽然广大科技工作者与工程技术人员在降低铝液烧损率方面做了大量的研究与探讨,但效果并不明显。因此,研究探讨铸造过程中铝液烧损形成的机理,以此为依据分析影响铝液烧损形成的主要因素,制定切实可行的措施加以控制,对于降低铝液烧损率,增加铸造车间效益,显得十分重要。

一、混合炉内铝液的烧损

众所周知,影响熔融铝液中氧化物形成的主要因素是现有温度、湍流以及可得到的氧。通常,由系列电解槽中得到的铝液的温度大约为850℃~900℃。在这个温度下,铝的氧化速度可能达到铝液在铸造温度时的10倍(典型的铸造温度为700℃~750℃);另一个氧化物形成的影响因素是湍流,它为促进氧化物形成提供了一个新鲜的熔融表面来源。在这些高温下,氧化物在这些新鲜表面的形成进行的极其迅速,典型的抛物线速度。而采用抬包向混合炉中倾倒式转注铝液则表现出了最为突出的铝液烧损。高的金属温度与由小瀑布倾倒引起的湍流结合是混合炉内大量浮渣产生的根本原因。

二、影响铝液烧损的主要因素分析

1. 混合炉内铝液的温度较高

高温是电解铝液的主要特点之一。虽经铝液运输车运送到铸造车间并转注到混合炉内,其温度仍可保持在800℃以上。高温为铝液快速氧化提供了必要条件。

2. 导致铝液氧化所需温度的持续时间较长

由于从电解系列运送到铸造混合炉的铝液不是一次填装,而是带有一定时间间隔的,同时为了保证铸锭所要求的化学成分,装入同一混合炉的铝液,其化学成分必须相同或相近,才能有利于成分的调整与控制,而电解系列电解槽的槽况各异,导致原铝液的Fe、Si含量不同,有时相差较大,因此混合炉的整个填充过程时间相对较长。以40吨混合炉为例,一般来说,其安全容量为设计容量的90%,也就是说,正常生产条件下,混合炉内须填充36吨左右的铝液,即用容量为6吨的抬包转注6包铝液后,才能开始进行铝液成分的调整。通常铝液在混合炉内停留时间都远远大于1小时,有时甚至达到2小时。

3. 铝液表面暴露的面积过大

(1)抬包倾注式转注铝液引起的湍流使新鲜铝液表面持续暴露,导致铝液的剧烈氧化。

目前,大多数铝厂铸造车间向混合炉内转注铝液均采用“小瀑布”法铝液转注。即当铝液抬包运送到铸造车间后,由起重机起吊到一定高度(通常大于1米),在电动或手动操作下,使抬包包体倾斜一定角度,铝液由抬包的倒铝口注入混合炉的受铝口。在整个转注过程中,铝液由1米多的高度犹如瀑布一般倾泻通过受铝口进入混合炉的熔池,并与熔池底部或早先进入熔池的铝液发生冲击,产生喷溅与湍流,使得整个转注过程中不可能在熔池内铝液表面形成氧化膜保护层,熔池内铝液一直处于剧烈的氧化之中。

(2)机械搅拌与扒渣引起的铝液涌动使新鲜铝液表面持续暴露,导致铝液的剧烈氧化。

按照要求容量将高温铝液注入混合炉后,经过对炉内铝液化学成分综合计算,经加入冷材降温后,在熔池表面撒上除渣剂,对铝液进行搅拌。目前,大多数铸造车间采用搅拌车进行机械搅拌。较大的搅拌力使得熔池内铝液表面氧化膜破裂,并使得铝液产生剧烈的涌动,形成了类似于湍流“铝浪”。在搅拌过程中,整个熔池铝液表面一直处于剧烈的涌动之中,也不可能形成氧化膜保护层,所以,铝液一直处于剧烈的氧化之中。

4. 炉内氧化性气氛对高温铝液的氧化有着重要的影响

目前,主要有以电阻丝(或硅碳棒)和天然气为热源的混合炉两种。在以天然气为燃气的混合炉中,天然气燃烧时,要按照一定配比混合压缩空气助燃,因此,炉内气氛要比使用电热元件为热源的混合炉氧化性强的多。加之在压缩空气压力的作用下,燃烧气流具有一定的速度,这一速度也对铝液表面造成了一定的冲击,使得局部铝液表面不能形成氧化膜保护层。铝液与天然气中的O2、H2O以及CmHn(碳氢化合物,气体)均会发生反应,生成Al2O2,而且这些反应都是不可逆的,因此,铝液一直处于氧化之中,这是燃气混合炉内铝液烧损率高的一个主要原因。

三、铝液烧损控制的主要方法

1. 适时合理调整混合炉内铝液的温度,减少导致铝液氧化所需温度的持续时间。

铝液转入混合炉后,虽经1~2小时的停留,但温度仍然较高,因此要通过向铝液中加入固体料的方式降低铝液温度。加入固体料,一方面降低了铝液温度,可使铝液在较短的时间内通过连续铸造机转换为铝锭产品,减少由于铝液长时间过热而造成的过量烧损;另一方面,固体料的熔化溶解,使得铝液中增加了大量的形核粒子,也可达到细化铝锭产品晶粒度的目的。

2. 减小铝液表面的暴露面积。

(1)改进向混合炉内转注铝液的方式

鉴于“小瀑布”法铝液转注使得铝液源源不断地产生湍流,暴露于空气中的铝液表面大幅度增加,新鲜的铝液表面与空(氧)气接触,导致铝液迅速而剧烈的氧化,因此必须改变向混合炉内转注铝液的方法。

目前,在国外许多著名铝厂如力拓加铝公司、新西兰N.Z.A.S冶炼厂、昆士兰Boyne 岛冶炼厂、Ecka Granules 工厂等推广应用了虹吸管铝液转移设备,使铸造过程中铝液的烧损率减少了75%;据了解,虽然在国内仅有青铜峡铝业公司等少数冶炼厂在铝熔炼炉上应用了虹吸管铝液转移设备,但在降低铝液烧损方面效果也很明显。

为了把铝液的氧化减少到最低程度,必须消除任何形式的小瀑布或紊乱的铝液流。铝液流必须足够静止以消除紊流干扰或者打破自然形成于铝液表面的保护性氧化层。理想的流动应该出现在“次表面”,对表面有微乎甚微的干扰。

用虹吸管铝液转移设备转注铝液几乎不发生湍流,并且对抬包与混合炉两者之内的保护性氧化层具有最小的干扰。进一步说,因为转注发生在一个封闭的管子中,并且处于很强的真空下,氧化物形成可得到的氧是最小的。实践表明,用虹吸法填充混合炉产生的铝液烧损可能小于0.25%,与小瀑布倾注过程中产生的铝液烧损相比较,减少了75%。

自动化虹吸管铝液转移系统以“溢流坝模式”操作,这样虹吸管从未完全用金属充满过。溢流坝模式是运用位于一个虹吸管“头”部的受控的吸力而创造的,虹吸管“头”致使铝液提升至管子的两个端管之间。当金属到达溢流点时,开始流向管子的出口端管。由于入口和出口之间的高度差,在入口端管内的铝液首先到达虹吸管溢流堰 ,并流过溢流堰流出出口端管。在溢流坝模式中,在PLC控制下,通过逐渐增加吸力保持流动,所以,流动速度不受抬包或混合炉内液位的影响。

(2)改进混合炉内铝液的搅拌方式

鉴于用铝液搅拌车对混合炉内铝液进行搅拌时,持续产生铝液的浪涌,使得暴露于空(氧)气中的高温铝液表面积剧增,导致铝液烧损加剧。因此,必须改变搅拌方式。

电磁搅拌技术是铝合金熔体处理中最为先进的搅拌技术,目前在世界许多大型铝厂都得到了很好的应用,尤其在日本应用最为广泛。在铝液混合炉上使用电磁搅拌装置对铝液进行搅拌,除了能够获得较为理想的铝液温度与化学成分的均匀均匀性外,有效降低铝液烧损率也是其主要优点之一。

电磁搅拌是利用安装于炉底或炉壳侧部的电磁感应装置产生的电磁力对铝液进行搅拌的。搅拌时,搅拌器不与铝液发生任何形式的接触。无论电磁感应装安装于底部还是侧部,其对铝液的搅拌效果则是相同的。在进行铝液搅拌时,变频器产生的低频电源通过电磁线圈产生行波交流磁场,次交流磁场穿过线圈前方的不锈钢板和耐火材料进入铝熔池,在铝熔池内感应电流和磁场的共同作用产生电磁力,推动熔体流动。为了不破坏铝熔体的表面氧化层,通过改变电源频率,可以控制输入电磁感应线圈的电流,从而控制磁场力的大小,控制铝熔体搅拌的强度,使得电磁力的搅拌范围控制于熔池内铝液的次表面。电磁搅拌装置经过大约10~15分钟的运转,铝液的温度和成分达到均匀化,而在搅拌过程中,没有产生湍流引起的铝液翻腾,铝液表面始终保持着完整而致密的氧化铝薄膜。由于没有发生湍流造成的铝液表面氧化膜的破裂并卷入铝液,同时也没有高温条件下向大气中的氧提供持续不断的新鲜铝液表面,从而有效地控制了搅拌过程中铝液的氧化。

3. 合理选择混合炉加热热源

鉴于在以天然气为燃气的混合炉中,铝液受到燃气中各种氧化性成分和水蒸气的影响以及压缩助燃空气气流的冲击,导致铝液烧损率较高,因此,在混合炉加热能源的选择时,应采用能使炉内气氛保持微氧化性的能源。目前,在许多中型混合炉上应用较多的硅碳棒就是较为理想的选择。

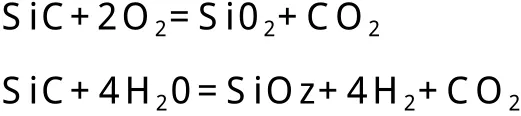

硅碳棒是碳化硅的再结晶制品,是非金属高温电热元件。具有质地硬而脆,膨胀系数小、耐急冷急热,不易变形,有良好的化学稳定性,与酸类物质不起作用,使用温度高,成本低等通常情况下,在炉温1000℃时可连续工作半年左右。其主要化学成分如表1所示。

表1 硅碳棒的主要化学成分 (%)

随着使用时间的延长,硅碳棒出现老化现象是必然的,特别硅碳棒在通电发热时,会与空气中的氧和水蒸气发生化学反应,使硅碳棒逐渐氧化:

由于使用中的混合炉温度较高,混合炉内小范围气候干燥,炉气中水蒸气含量很低,因此这种反应也是相当缓慢和漫长的。但长期的氧化反应,最终会导致硅碳棒老化。

作为热源,通常硅碳棒安装在炉顶部位。在通电时,硅碳棒自身发热,辐射于熔池内铝液表面,并通过热传导加热铝液。在加热过程中,不会使铝液产生任何形式的湍流与浪涌,铝液表面非常“淡定”,所形成的氧化膜保护着铝液不会受到任何破坏,并且由于氧化膜自身所具有的结构特点,能够阻隔空气中氧原子透过氧化膜向铝液中的渗透,阻止对铝液的进一步的氧化,使得铝液的烧损率大幅度下降。

四、结语

混合炉内铝液的烧损是铸造车间金属铝损失的主要部分,采取有效措施控制烧损意义重大。掌握铝液的氧化机理和氧化方式,采用先进的铝液转注设备、改进现有的铝液搅拌方法、合理选择混合炉加热能源以改善炉内气氛,可使混合炉内铝液烧损率得到有效的降低与控制。

略