多通道微量粉体定量喂料控制系统的应用

刘光年

(1.合肥水泥研究设计院有限公司, 安徽 合肥 230051; 2.合肥固泰自动化有限公司, 安徽 合肥 230051)

0 前言

在现代规模化工业生产中,常常需要对各种原材料及辅料进行过程计量与控制,特别是粉体物料的过程计量和控制尤为需要。但是粉体物料的过程计量与控制的发展相对较慢,系列化程度和覆盖面较之气体、液体和散粒状、块状的固体物料的控制要缓慢得多。粉体物料的过程计量和控制不能单纯地仅就物料的计量和控制方面去考虑,而是需要针对实际生产的工艺过程,如粉体物料的输送、过程储存、外部环境等各种因素,进行综合考虑,以实现粉体物料过程计量与控制的稳定和准确。

虽然微量粉体计量秤在规模化工业生产中有着很广泛的应用,但是目前国内外能够对微量粉体进行连续稳定计量的产品很少,且使用效果很不理想[1]。传统的螺旋绞刀式给料因粘结堵卡及计量不准确已基本被弃用;纯粹的失重秤小流量喂料因其安装工艺的限制、昂贵的成本及易受外力扰动的不稳定性,也不能很好地满足使用要求。如何保证微量粉体在计量过程中实现稳定、快速的响应并保证长期计量精度,是微量粉体计量行业所必须解决的问题。基于此,本文提出了一种技术成熟可靠、喂料稳定准确、通用性强的微量粉体定量喂料装置,即多通道微量粉体定量喂料控制系统,其能够有效解决量程为100~600 kg/h的各种微量粉体的过程计量与控制所存在的问题,填补了规模化工业生产中微量粉体过程计量与控制的部分空白,并在城市垃圾焚烧处理发电厂和冶金行业得到了很好的推广应用[2]。

1 国内外相关技术及产品应用分析

规模化工业生产过程中,需要对微量粉体进行过程计量与控制,目前国内外实际应用的产品很少,大多是由常规台时粉体计量与控制产品进行缩小变种而临时制作的,实际应用效果很差。

1.1 微量粉体仓式失重秤

微量粉体仓式失重秤,是利用测量称重仓的失重速率作为反馈来控制仓出料口流量,其优点是测量比较准确,能完成微量粉体计量的各个量程范围;缺点是物料换仓时会出现短时调节死区。粉体微量失重秤一般由称重小仓测量出实际粉体物料量,被测量的粉体物料通过置于仓体下方的出口,由可调节的阀门或其他可调节装置卸出,出口流量的大小由调节阀门通过实际测量仓重减少的速率来控制。这样基本可以保证这一仓粉体物料的精确。但高精度粉体微量失重秤系统,大多用于实验室中或试验线上[3]。

1.2 微型螺旋定量给料机

微型螺旋定量给料机就是将螺旋定量给料机小型化,简单地说就是将螺旋秤的管径或螺距缩小以满足微量粉体的喂料流量。这种方式大致可以满足数十至数百公斤台时量程的喂料量,其缺点是喂料的稳定性、计量精度和适应性较差。对流动性较强的粉体物料,很难控制其冲料现象的发生;而对于如消石灰类具有吸附空气中湿气类的粉体物料,易在螺旋管中形成板结现象甚至导致设备无法工作。

1.3 小型化的转子秤

小型化的转子秤,又称为转子式流量计。台时喂料量在数吨以上的常用量程规模的粉体转子给料机在国内外可以找到很多产品。利用其原理将设备小型化或微型化,以满足微量粉体过程计量和控制的要求。

1.3.1 环状天平类转子秤

环状天平类转子秤的计重是利用杠杆原理,测量动态过程中转子内粉体物料的重量,并根据测量的转子的角速度来确定粉体喂料的流量。通过控制转子的角速度可以控制转子实际的输出流量。小型化环状天平类转子秤作为微量粉体计量与控制设备,从理论上说是完全可行的,但在实际应用过程中,特别是粉体量程和容重都很小且粉体带有附着性时,被测粉体物料的实际测量精度和卸料都需进行结构性改动,否则易出现测量精度下降以及出现卸料不完全等现象;而这些结构性的改动则会带来较大的成本,使得设备整体应用效率下降[4]。

1.3.2 科里奥利转子给料机

利用科里奥利原理测量的转子给料机,是产生一个角速度非常稳定的旋转场,将粉体物料由旋转场中心受料,并沿着约束的系列导槽将粉体物料沿径向较均匀地滑动到转子的边缘部,测量出粉体物料在边缘部位所受的切向力,通过标度变换和计算可以得到粉体物料的质量;同时测量出稳定旋转场的角速度,两者积分后可以计算出粉体物料的输出流量。小型化的科里奥利转子式流量计进行微量粉体计量与控制时,从理论上来说比较困难。因为被测微量粉体在导槽中的运动难以同常规量程下数量较多的粉体相比,它们的径向运动变得难以保证相对匀速,同时由于被测粉体的切向力很小,这就对测量用传感器精度和安装提出了更高的要求。即便如此,由于微量粉体径向运动的不确定性也难以保证测量的准确性,同环状天平类转子秤一样,在遇到粉体带有附着性时,粉体物料的卸料变得比较困难。

1.4 小型化的冲板(滑槽)类流量计

台时喂料量在数百吨常规量程的粉体计量,采用冲板(滑槽)类流量计,是一种比较常见的方法。冲板类流量计的测量原理是利用导槽约束粉体料流,通过对粉体料流在测量板的冲量进行测量,然后利用标度变换和计算,得出实际粉体的流量。对于连续稳定且流量较大的粉体粒子束来说,采用冲板类流量计对粉体物料进行测量时,通过校正环节可以得到一个相对准确的流量测量值。然而对于微量粉体采用小型化的冲板类流量计来说,首先难以解决的一个问题就是如何保证微量粉体料流在测量板上连续稳定,其次由于微量粉体在测量板上的冲量值是非常微小的,因此对测量传感器的灵敏度有着非常高的要求[5-7]。

1.5 微波测量的管道流量计

借鉴于液体和气体流量计采用管道测量的方式,德国SWR公司研制了稀相微波固体流量计Solidflow,其在粉体的测量上有其较为独特的优点,利用传感器和金属管道之间电磁场的耦合产生一个测量场,然后利用测量场被固体颗粒反射回来的微波能量的频率和振幅来确定单位时间内通过管道的粉体颗粒的多少。产品结构简单、安装方便,但是价格定位较高,实际应用的场合并不多见。

综上所述,仅将各种常规量程的粉体过程计量和控制装置小型化来进行微量粉体的过程计量和控制,有着各式各样缺陷。因此,某研究院研制了一款技术成熟可靠、喂料稳定准确、通用性强的多通道微量粉体定量喂料控制系统。

2 多通道微量粉体定量喂料控制系统的概述

多通道微量粉体定量喂料控制系统采用微型转子式恒重粉体定量喂料方案,在采用主流控制系统中的悬挂称重、定控稳流、密封技术的基础上,应用先进技术,在气力输送条件下实现小流量粉体物料的计量与定量喂料。

2.1 控制系统的组成

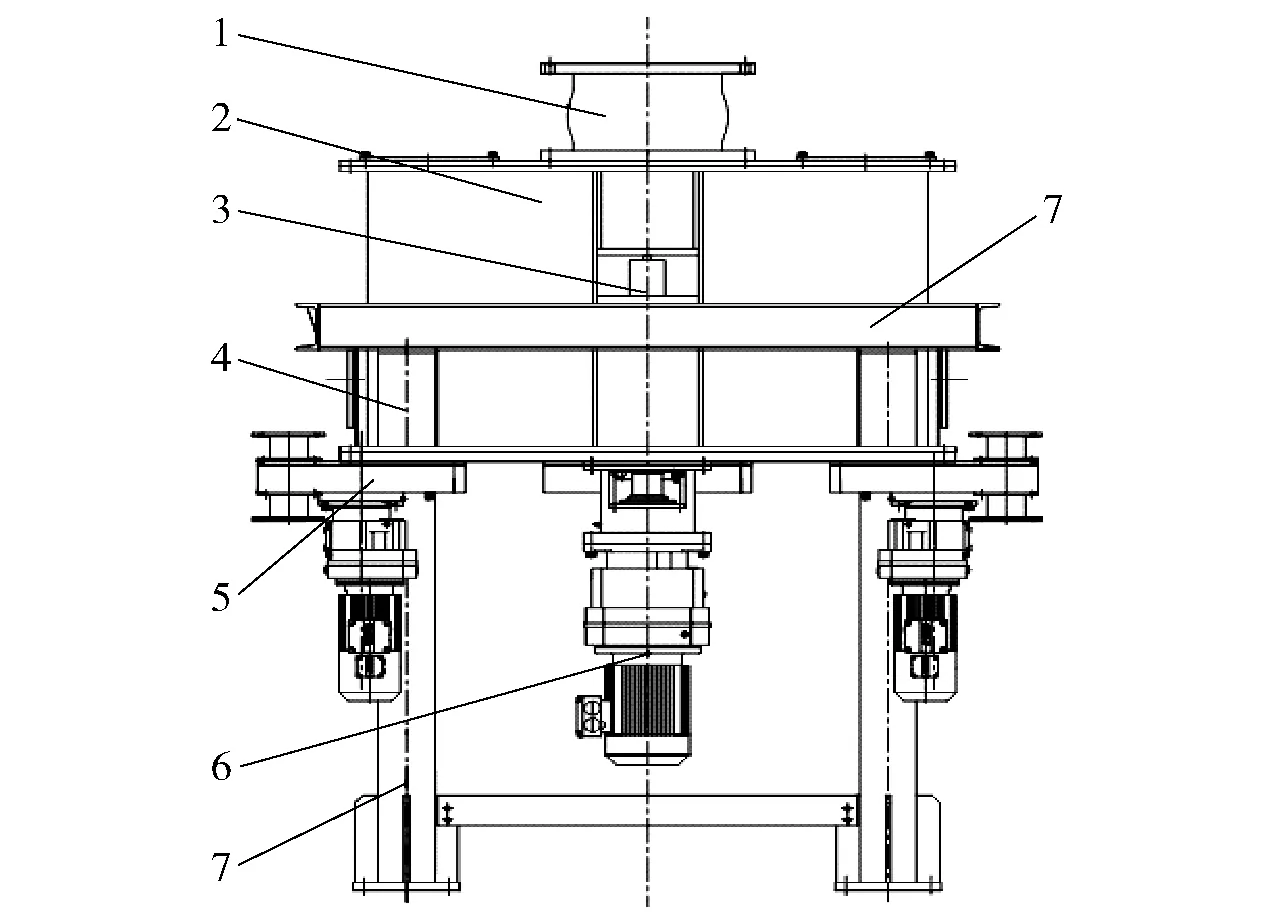

多通道微量粉体定量喂料控制系统是机电一体化的控制系统,主要由机械、电控两部分组成,如图1所示。根据微量粉体定量喂料的特点,整个设备装置由活化预给料装置、微型转子定量喂料装置和风力抽吸输送装置等三个主要环节组成。这三个环节保证了物料的活化、定量均匀喂料以及连续稳定输送能正常进行,从而实现微量粉体物料的定量喂料。

图1 多通道微量粉体定量喂料控制系统的组成

根据垃圾焚烧工艺多采用一厂多条生产线的工艺模式,设计中采用了“一机多喂”的多通道系统构成,活化预给料装置设计为一套共用,微型转子定量喂料装置设计为多路,既避免了单机单喂情况下料仓长时间不用造成的物料滞留吸潮结块现象,又减少了空间占用、降低了工艺线的仓储成本。活化预给料装置主要由可控进料组件、称重仓、称重传感器、活化喂料机、支撑框架、隔断活化仓、负压抽吸型微型转子喂料设备、叶轮气力辅助喷吹清扫装置、风力抽吸泵、出料喷吹助力装置、传动装置、进出料接口、驱动轴、辅助框架等组成,如图2所示。

1-进料软连接;2-活化预给料称重仓;3-称重传感器;4-隔断活化仓;5-微型转子喂料机;6-传动装置;7-辅助框架图2 活化预给料装置的结构组成

2.2 控制系统的工作原理

多通道微量粉体定量喂料控制系统的基本原理是利用进料装置进行间隔进料,控制称重仓内的料压稳定在合适范围,转动喂料机使称重仓内的粉体物料保持恒定的活化自流性进行预给料,通过调整微型转子喂料设备的转速来决定喂料量的大小,实现连续定量喂料的目的。

粉体物料经进料装置平稳进入称重喂料仓,通过活化喂料机的运转保持稳定的预给料,根据需要填充到微型转子喂料设备的扇区中,变频调速电机通过减速箱和主轴将动力传至微型转子喂料设备,带动微型转子转动。随着微型转子的转动,充有粉体的转子分格扇区转到出料口处时,落入风力抽吸泵,在输送空气的带动下快速地到达下级工艺设备。同时,根据采集到的活化称重仓失重信号,对喂料进行阶段性在线校正。辅助清扫装置也同步启动工作,对出料分格扇区的物料进行助力,以保证出料的完全性。微型转子喂料设备高精度加工的转子和密封板形成封闭空间,采用环形气隙以风锁风技术,而非普通的毛毡密封,阻尼小、磨损小,不需要更换毛毡,既解决了喂料过程中的返风难题,又极大地减少了设备后期运行过程中的维护工作量。

2.3 控制系统的特点

多通道微量粉体定量喂料控制系统具有以下特点:

1)设备以模块化进行设计,组态灵活。可根据需要搭配成为“一拖一” “一拖二” “一拖三” “一拖四”等多种通道模式。

2)可有效节省仓储,特别适合“一厂多线” “一机多点”等模式。

3)各个定量喂料设备可独立工作互不干扰。

4)可实现实时在线标定,有较高的定量喂料精度。

5)独特的气力输送设计使设备具有良好的锁风性能。

3 多通道微量粉体定量喂料控制系统在垃圾焚烧发电生产中的应用

目前,多通道微量粉体定量喂料控制系统已经在城市垃圾焚烧处理发电厂得到广泛应用,且应用效果良好,得到了用户的肯定,高精度、高稳定喂料为企业节省了能源,给社会带来效益。

3.1 垃圾焚烧尾气处理

垃圾焚烧排出的污染气体是制约其行业发展最大的不利因素,为此需要改善排出气体的品质,以减少对周围空气环境的污染,这是垃圾焚烧处理厂的一项不可推卸的责任。目前的尾气处理工艺是通过活性炭等添加剂来改善尾气的品质和周围的环境,因此添加量的稳定是尾气能否长期可靠达标的基础。尾气净化达标处理是垃圾焚烧处理厂得以推广和实施的前提。

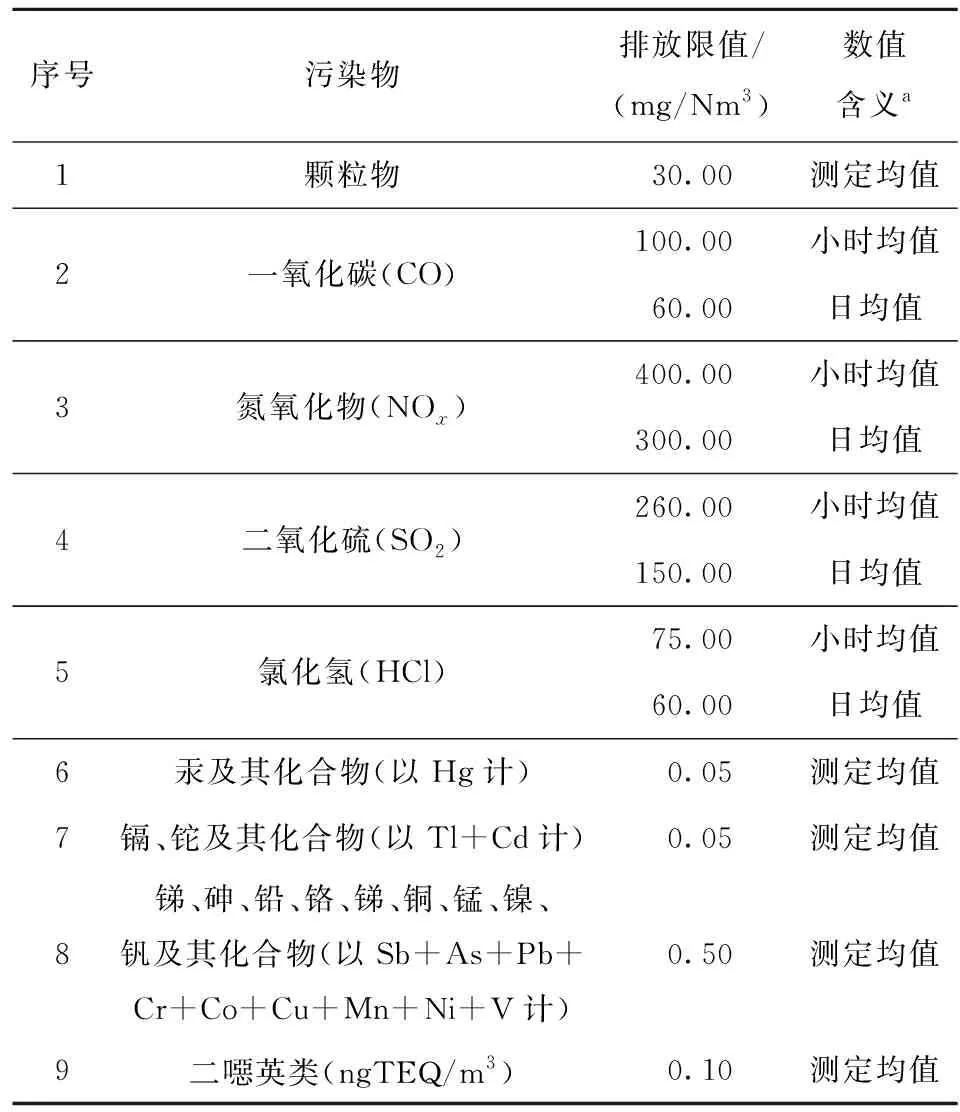

3.2 生活垃圾焚烧设施中大气污染物排放限值

在多通道微量粉体定量喂料控制系统的实际应用中,用户主要考察其计量稳定性。如垃圾焚烧发电尾气处理中添加剂的定量喂料,生产工艺要求除定量喂料稳定外,用户还需要注意炉尾废气成分的在线检测,特别是二噁英和硫化物的含量,其指标是否长期优于国家环保排放要求。自2016年7月1日起,现有生活垃圾焚烧设施执行表1规定的大气污染物排放限值[8]。

表1 现有生活垃圾焚烧设施大气污染物排放极限值

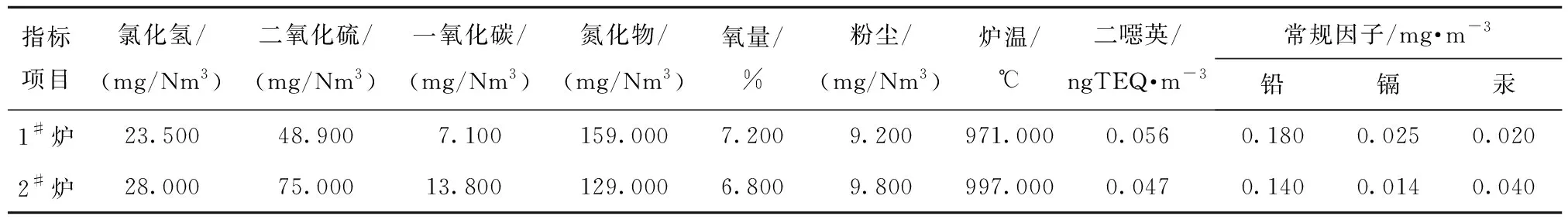

3.3 应用效果

多通道微量粉体定量喂料控制系统装置应用在某再生能源公司的垃圾焚烧发电生产线上(图3),用于炉尾废气处理系统添加剂(消石灰和活性炭混合物)的定量喂料,即通过活性炭等添加剂来改善尾气的品质。某再生能源公司监测了2019年9月某日的污染物排放指标,包括炉尾废气成分在线检测数据、二噁英含量、常规因子,见表2。与表1的国家标准进行对比,可以看出,某再生能源公司的垃圾焚烧发电生产线上污染物排放指标明显优于国家环保排放要求。

图3 多通道微量粉体定量喂料装置在垃圾焚烧发电生产线上的应用

表2 某再生能源公司的垃圾焚烧发电生产线上的某日污染物排放指标

4 结束语

多通道微量粉体定量喂料控制系统投入使用以来,受到广大用户的一致好评。在垃圾焚烧发电尾气处理添加剂的定量喂料应用中,效果良好、料量稳定、料流连续、计量准确。系统特有的活化预给料装置、微型转子定量喂料装置和风力抽吸输送装置的完美结合,彻底解决了小流量粉体喂料的粘结、滞留、堵卡、计量不准确等难题,满足了生产的要求。系统独特的“一机多喂”的多通道工艺设计,更为用户极大地降低了投入成本。自多通道微量粉体定量喂料控制系统装置研发成功,并在市场广泛投运后,极大地推动了相关行业微量粉体定量喂料技术的进步和发展。