轴向柱塞泵脉动特性仿真分析

董 蒙,谭永华,2,梁俊龙,王 盈

(1.西安航天动力研究所 液体火箭发动机技术重点实验室,陕西 西安 710100;2.航天推进技术研究院,陕西 西安 710100;3.西安航天动力研究所,陕西 西安 710100)

0 引言

在航空航天领域,液压系统中动力元件广泛采用流量不大、压力高的柱塞泵[1-2],随着技术的发展,柱塞泵的性能也在逐步提高[3]。柱塞泵具有容积效率高、供油量调节简单的优点,通过改变油泵的可调参数即可改变供油量。文献 [4]分析了柱塞泵中单个柱塞运动情况,文献 [5]基于单活塞运动分析了4种泄漏对流量损失的影响。学者们已通过AMESim或EASY5里面子模块直接建立柱塞泵模型[6-7],或利用液压仿真软件AMESim与机械动力学软件ADAMS进行联合仿真,建立柱塞泵机液耦合模型[8]。文献[9]则采用了一种较为先进的虚拟样机技术,利用三维虚拟模型构建真实物理模型,使仿真模型更接近实际情况。在进行分析时,主要研究了功率损耗[10]、脉动特性[11]及影响因素[12-13]。由于固有脉动特性影响系统稳定性,学者们进行结构优化设计减少脉动[14-16],或通过外在的控制方法减少脉动[17-18]。

然而,虽然利用上述软件进行脉动特性研究时,仿真简便,却存在难以分析建模细节对泵性能影响的缺点,而MATLAB建模可以清晰地了解参数对仿真结果的影响。经调研,学者们对柱塞泵MATLAB建模的研究相对较少。AMESim利用软件中自带的优化过的图形模型进行建模,能够考虑较多因素,例如流量系数、体积模量、密度等随压力的变化,使建模更加精确,具有简单高效的优势[19]。本文则充分结合AMESim考虑较多因素与MATLAB易分析影响因素优势,通过AMESim搭建与MATALB编程两种途径进行柱塞泵仿真,在试验数据验证基础上,对结果进行分析。

1 柱塞泵数学建模

1.1 柱塞泵结构原理图

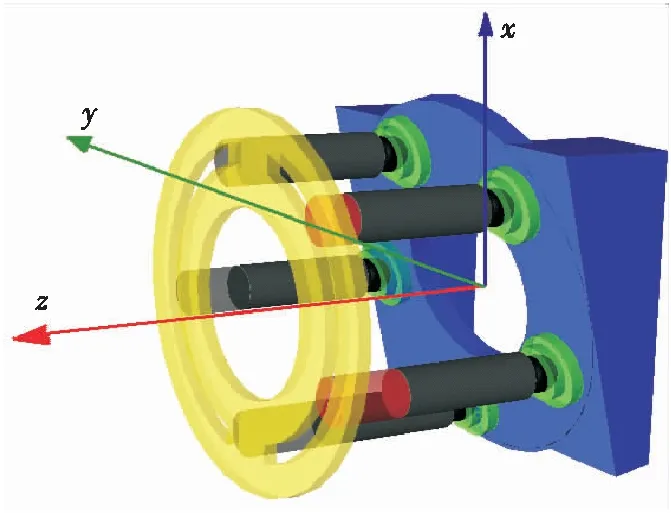

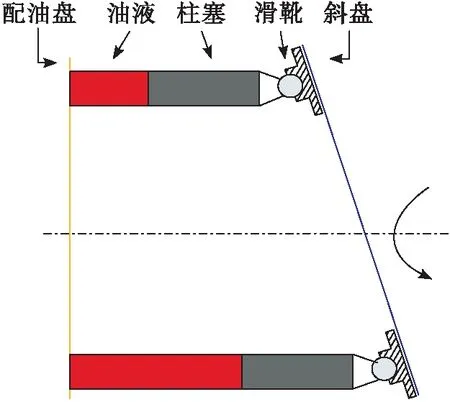

图1和图2展示了轴向柱塞泵结构的三维与平面图。当柱塞处于吸油行程时,柱塞腔的自由容积增大,吸进相应体积的低压油液;反之,排出高压油液。柱塞旋转与往复直线运动合成即柱塞球头和滑靴在斜盘上的运动轨迹。柱塞泵通过调节斜盘的角度和缸体的转速来改变供油量,并保证泵出口压力恒定。

图1 轴向柱塞泵三维图Fig.1 3D drawing of axial piston pump

图2 轴向柱塞泵平面图Fig.2 Plan view of axial piston pump

1.2 缸体惯量模型

当电动机的转速作用于缸体传动轴时,相当于通过弹簧阻尼器产生扭矩,从而带动具有一定惯量和阻尼的缸体转动。因此,缸体实际转速相对于来自电动机的恒定转速具有一定差别。

缸体实际角位移满足下列微分方程

(1)

式中:θ1为缸体实际角位移;Jg为缸体转动惯量;Cg为缸体转动阻尼系数;Tnet为作用在缸体上的净力矩,公式为

Tnet=Tr-Tp

(2)

其中

式中:Tp为来自于柱塞的力矩;Ap为柱塞底端横截面积;pi为柱塞腔压力;φi为旋转运动到直线运动的转换信号;Tr为来自于弹簧阻尼器的力矩;θ2为电动机角位移;k为缸体刚度;r为缸体阻尼比。

1.3 柱塞运动模型

轴向柱塞泵斜侧向视图如图3所示,柱塞球头中心即滑靴在斜盘上的运动轨迹为OAB,柱塞底端进出油口在配油盘上的轨迹为O1A1B1,OAB在斜盘上的投影为OA2B2,与配油盘上的O1A1B1对应。以柱塞球头在斜盘投影上的死点A2作为柱塞泵轴向位移原点,以柱塞球头指向柱塞底端方向为正,分析各个柱塞球头中心实际轴向位移与速度。

图3 轴向柱塞泵斜侧向视图Fig.3 Oblique side view of axial piston pump

根据图3所示,单个柱塞随缸体转动任意角度θ时,即从位置(1)转至位置(2),柱塞球头中心的轴向位移为

sp=BB2=-B2Ctanα=-Rcosθtanα

(3)

式中:R为柱塞轴线在缸体中的分布圆半径;α为斜盘倾角,图示方向偏转角度为负;θ为柱塞相对于初始位置上死点A1转过的角度。

柱塞球头中心的轴向速度为

(4)

1.4 柱塞腔模型

由于泄漏量较小,在建立模型时忽略泄漏。由于油液压缩性的存在,当流入柱塞腔的流量不为零时,柱塞腔压力产生变化。相应的柱塞腔压力变化微分方程模型为

(5)

式中:V为柱塞腔容积;qi为柱塞运动形成的体积流量,qi=Avp;qo为通过配油盘节流孔的体积流量;βe为油液体积模量。当油液压力较大时,体积模量为常值,但当油液压力较小时,体积模量与压力大小有关,如图4所示。

图4 体积模量随压力的变化Fig.4 Change of bulk modulus with pressure

1.5 配油盘面积模型

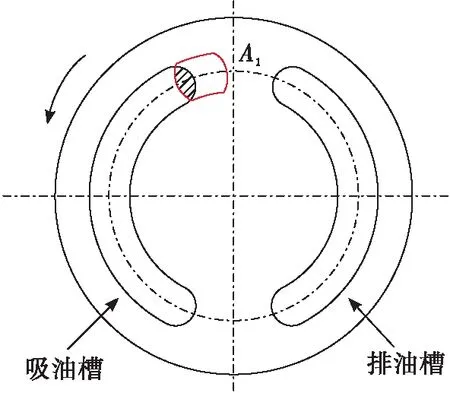

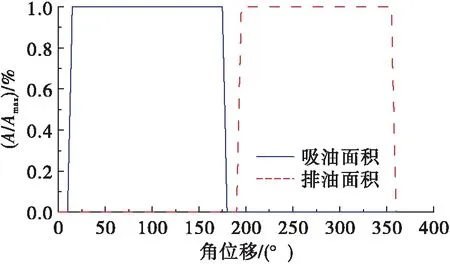

配油盘油液过流面积变化如图5所示。

图5 油液过流面积变化示意图Fig.5 Schematic diagram of overflow area change

当柱塞腔出口完全位于腰形孔内时面积不变,但柱塞进出腰形孔的面积却难以用解析表达式计算,因此采用数据插值的方法计算,如图6所示。

图6 油液过流面积随角位移插值Fig.6 Overflow area interpolation with angular displacement

配油盘腰形孔相当于节流口,其流量方程为

(6)

式中:pi为柱塞腔压力;p为泵出口压力;Cd为节流口流量系数;Aj为腰形节流孔面积。

其中,流量系数是极其关键的参数,直接影响压力流量大小。流量系数与压差大小及临界流量数有关,遵循公式[20]为

(7)

式中:Cd max为最大流量系数,其值取0.7;λcir为临界流量数,表征孔口的粗糙程度;λ为流量数,计算公式为

(8)

式中:ν为运动黏度系数;Dh为水力直径。

由图7可见,当流量数λ大于临界流量数λcrit=100时,流量系数Cd近似为常数;若λ较小时,Cd与流量数近似成线性关系。

图7 流量系数随流量数的变化Fig.7 Change of flow coefficient with flow number

2 柱塞泵模型仿真

柱塞泵整体模型的仿真是在AMESim与MATLAB编程双重检验下完成。既可掌握柱塞泵的精确建模过程,又能达到准确仿真的目的。

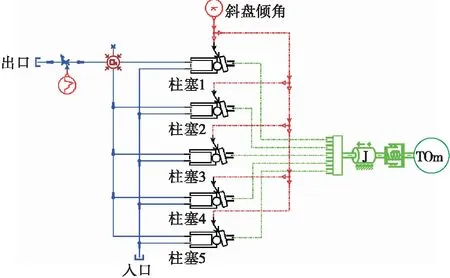

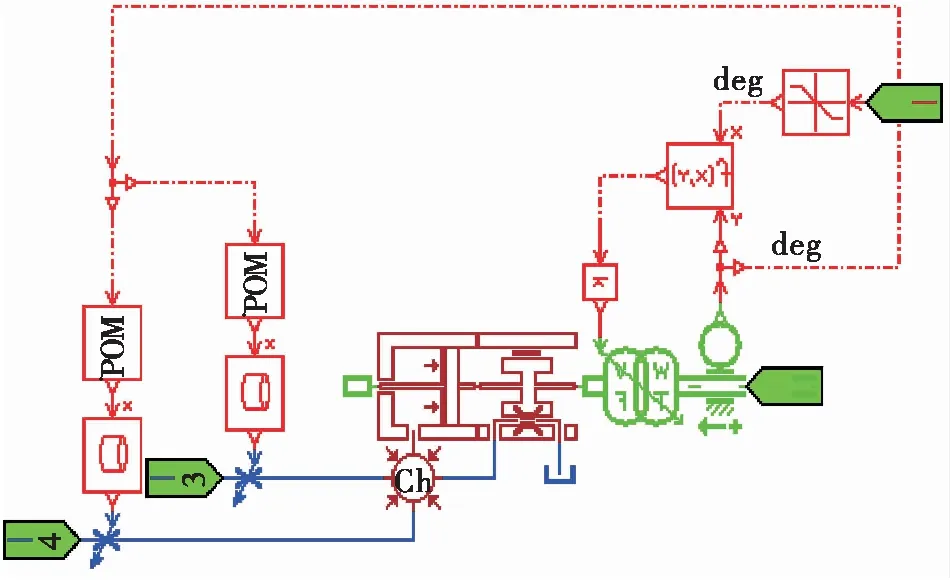

2.1 AMESim模型

柱塞泵的AMESim仿真模型如图8所示,其中包括缸体惯量模型与柱塞超级元件模型。其中,柱塞超级元件模型中包括柱塞运动模型、配油盘模型及柱塞腔模型,如图9所示。此外,还包括整个系统仿真所需的电机、负载、油箱等辅助组件模型。AMESim中利用漏油子模型表征漏油,利用流体属性元件表征流体参数随温度、压力等的变化规律,通过调整模型参数达到设置元件结构信息与初始条件的目的。

图8 柱塞泵AMESim仿真模型(五柱塞)Fig.8 AMESim simulation model of piston pump (five pistons)

图9 单柱塞超级元件内部模型Fig.9 Internal model of single piston super component

2.2 MATLAB模型

虽然在AMESim中可以较为简单地建立模型,但由于每个图标所代表的子模型或方程皆封装于内部,因此造成了用户对模型内在的建立过程理解不深,而这一过程恰恰是模型分析中关键部分。通过MATLAB编程可以加深对数学建模过程的每一细节的理解,从而准确分析影响因素。数学模型参考前述的柱塞泵各个子数学模型,利用自编的经典四级四阶定步长Runge-Kutta算法进行求解。

Runge-Kutta算法的具体迭代格式为

其中

由于吸油排油过程中,柱塞泵内腔室较小,压力存在急剧变化,使得方程自身带有刚性特点,因此需要设置较小的步长才能精确求解方程,最终步长设置为10-5。

3 柱塞泵仿真结果分析

3.1 流量脉动特性

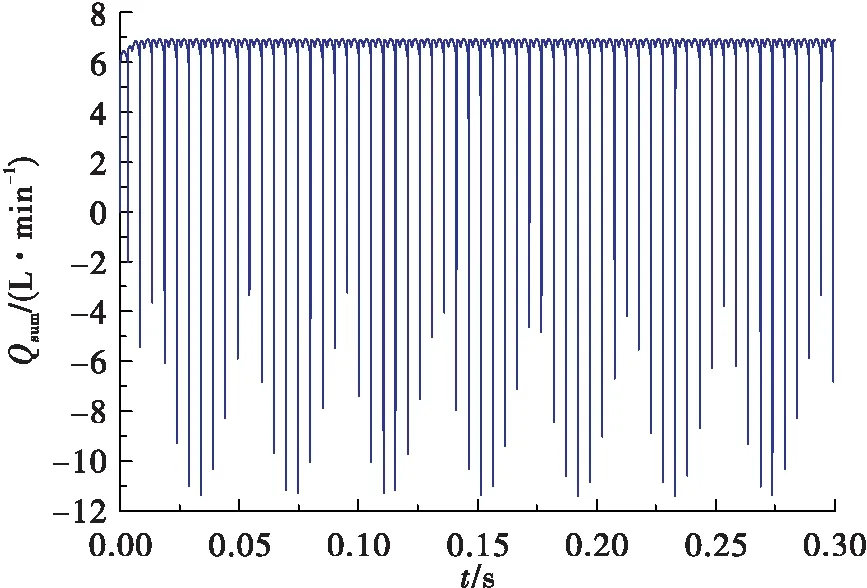

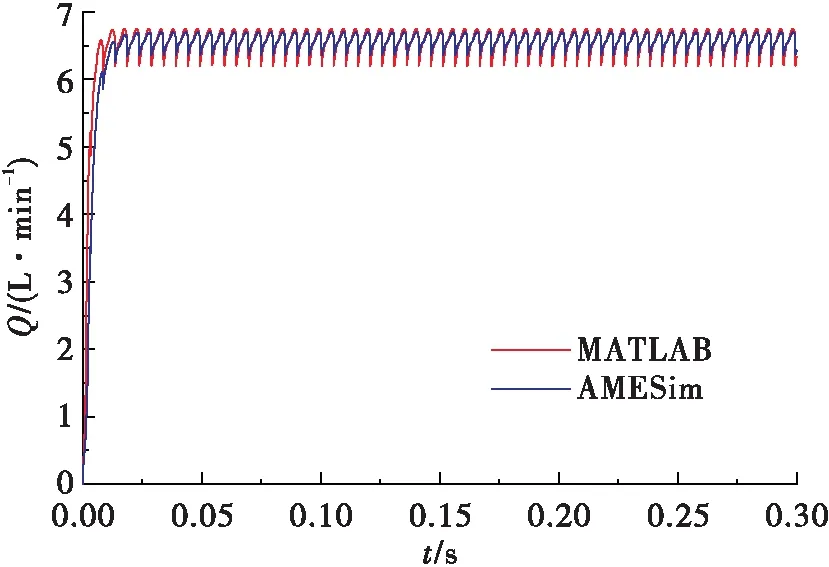

柱塞泵的瞬时供油量为处在排油区的各个柱塞排油量的总和。图10与图11分别给出了各个柱塞泵瞬时供油量之和与泵出口流量,两者平均值基本相同,但瞬时供油量之和在每个周期内具有较大的瞬间锯齿波动,这是由于各个柱塞在旋转过程中,当柱塞刚进入配油盘腰形孔时,泵出口压力瞬间大于柱塞腔压力,因此出现瞬间锯齿状流量负值,形成油液倒流。

在柱塞泵内出口处有一定体积的腔室,可以将此部分瞬间锯齿状流量负值抵消,最终形成图11所示的较为平缓的泵出口流量脉动,即泵出口腔室起到阻尼作用。此外,泵出口流量存在一定频率脉动,脉动频率可由转速与柱塞数之积进行理论计算,其值为200 Hz,与图中仿真结果一致。

图10 五柱塞排油流量总和Fig.10 Total discharge flow of five pistons

图11 泵出口流量的AMESim与MATLAB仿真对比Fig.11 Comparison of pump outlet flow between AMESim and MATLAB simulation

3.2 压力脉动特性

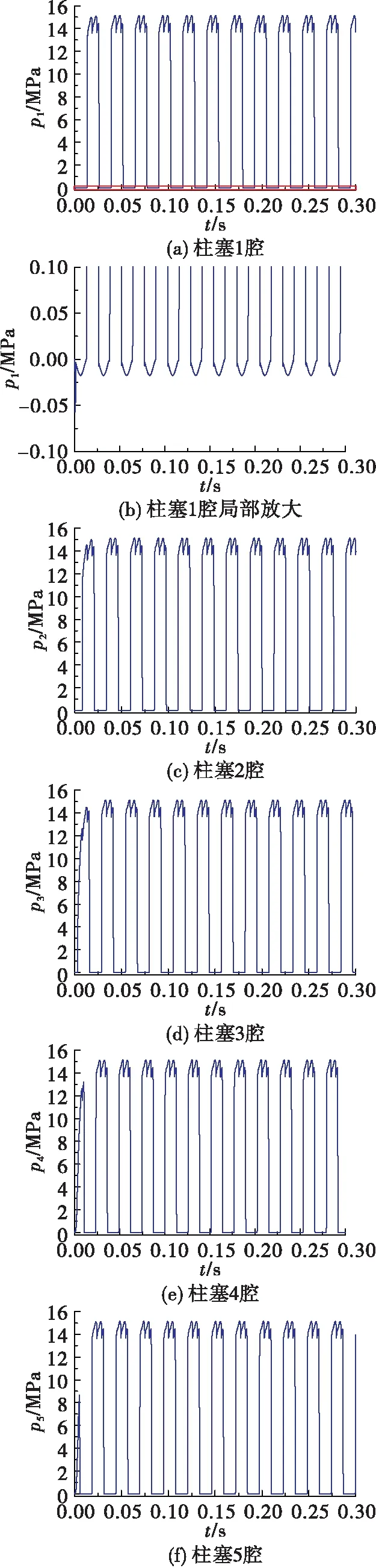

3.2.1 柱塞腔压力特性

柱塞泵中主要存在柱塞腔压力和泵出口压力。各个柱塞腔压力在吸油时为负,排油时为正。由于压力较小时,体积模量也相对较小,压力增大时,体积模量迅速增大。图12(b)是图12(a)的局部放大,从图12(a)和图12(b)可见,柱塞腔在吸油区存在较小负压,在排油区存在较高压力,也正是由于体积模量非常值,使得柱塞在一个周期内腔室压力呈现不对称状态。各个柱塞均布于缸体内的分度圆上,角位置不同,则柱塞腔处于排油区的高压时刻也各不相同,如图12(a)和图12(c)~12(f)所示,每个腔高压区相对上一柱塞腔存在一定偏移。在缸体转动一圈内,正是由于柱塞腔高压区的轮换出现保证了泵出口压力的恒定,但也正是由于这种特性,造成了柱塞泵的压力脉动。

图12 柱塞腔压力随时间变化Fig.12 Change of piston cavity pressure with time

3.2.2 柱塞泵出口压力特性

图13展示了泵出口压力变化,相当于图12各柱塞腔高压部分的连续输出。与图11对比可知,压力脉动与流量脉动振型相位一致,当压力增加时,流量增加,反之,流量减小。此外,压力与流量息息相关,当负载所需流量减小时,柱塞泵通过减小斜盘倾角,从而减小泵出口流量,但会使泵出口压力产生变化,可以通过控制阀机构进行压力补偿。

图13 泵出口压力的AMESim与MATLAB仿真对比Fig.13 Comparison of pump outlet pressure between AMESim and MATLAB simulation

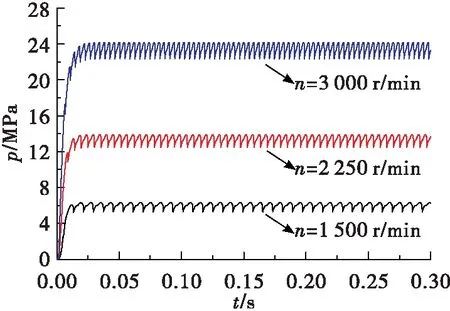

3.3 影响因素分析

柱塞泵除柱塞数外的两个重要可变参数分别为转速与斜盘倾角,图14与图15分别给出了转速与斜盘倾角对泵出口压力的影响趋势。斜盘倾角越大,泵出口压力越大,同时脉动幅值增加,但脉动频率不变。转速越高,泵出口压力越大,同时脉动幅值也增加,且脉动频率增加。在进行柱塞泵优化设计时,应重点关注这些影响特性。

图14 斜盘倾角对泵出口压力影响Fig.14 Influence of swashplate inclination angle on pump outlet pressure

图15 转速对泵出口压力影响Fig.15 Influence of rotation speed on pump outlet pressure

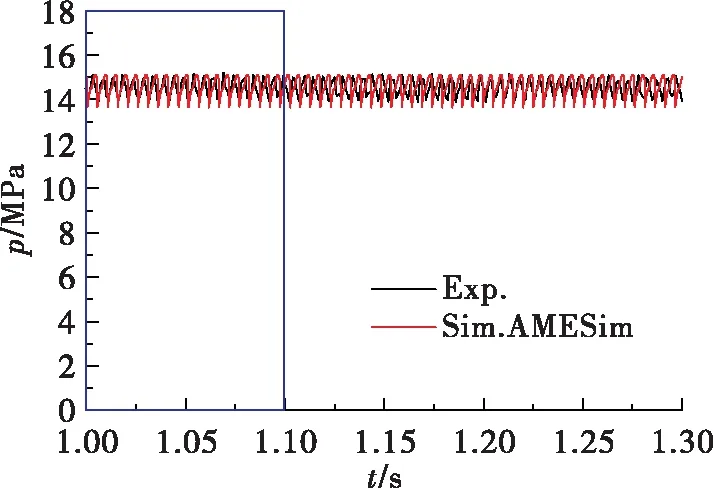

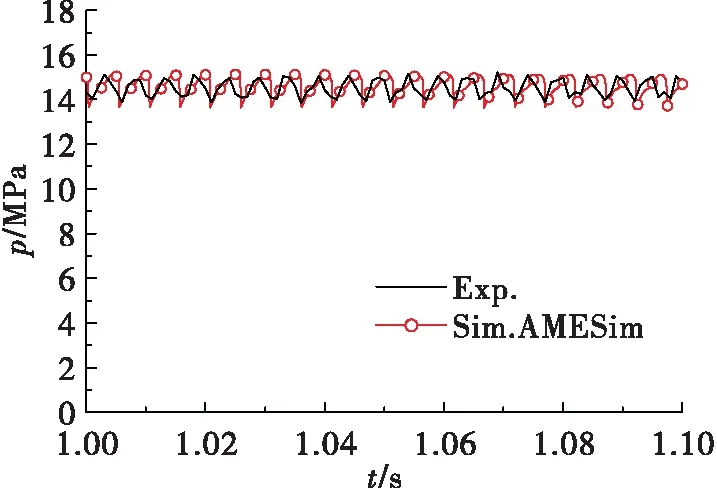

3.4 仿真对比及试验验证

图11与图13分别展示了基于AMESim与MATLAB软件的泵出口流量与压力仿真结果,可以看出AMESim与MATLAB仿真结果基本一致,两者之间的微小偏差原因在于:AMESim利用自带求解器进行底层的微分方程求解,MATLAB使用自编的定步长四级四阶Runge-Kutta算法求解;AMESim模型中考虑漏油模型,MATLAB中未考虑漏油模型;AMESim中流体参数包括密度、体积模量及流量系数等皆随压力变化,MATLAB编程只考虑体积模量及流量系数随压力变化。

为了进一步验证模型正确性,将仿真结果与试验数据进行对比,图16与图17给出了泵出口压力的AMESim仿真与试验数据的对比结果。可以看出,仿真与试验数据的压力脉动频率皆为200 Hz,脉动幅值包络误差2.1%,两者基本相当,脉动结果一致。其中,脉动频率只与柱塞数与转速有关。

图16 泵出口压力的试验与仿真结果对比Fig.16 Comparison of pump outlet pressure between test and simulation results

图17 图16的局部放大Fig.17 Partial enlargement of figure 16

两者之间的小偏差是由建模仿真过程中的简化模型只关注模型的主特性,参数设置不可能与实际系统完全一致,且试验过程中转速与精确设定值有偏差,以及相关参数测量有误差等因素所致。

4 结论

本文通过建立柱塞泵数学模型,并利用AMESim与MATLAB进行仿真,分析柱塞泵的脉动特性与影响因素,可以得到以下结论:

1)柱塞泵在AMESim与MATLAB编程双重检验下。AMESim建模较为简单,可以简便地考虑漏油以及流体属性变化等因素影响,但较难了解子模型内在建立过程;MATLAB建模较为复杂,且不便考虑漏油,但每个子模型皆由用户编程实现,可以充分了解柱塞泵的工作原理及参数影响。若需快速仿真,则应选择AMESim,若需深析模型,则应选择MATLAB。

2)柱塞泵的压力脉动与流量脉动振型相位一致,脉动频率为200 Hz。转速影响泵出口压力大小、脉动幅值及脉动频率随转速增加而增加;斜盘倾角则只影响出口压力大小与脉动幅值,随倾角增加而增加。

3)仿真与试验脉动频率,脉动幅值包络误差2.1%,充分说明了本文建模的正确性,为柱塞泵的建模提供理论支撑。之后,不同柱塞泵模型仿真可以调用此模型并进行参数设置来修改,大大减小试验及建模仿真工作量。