瞬时转速波动在轴向柱塞泵故障诊断中的应用

谷立臣,马子文*,田晴晴,孙昱

(1.西安建筑科技大学机电工程学院,陕西 西安 710000; 2.西安航空学院机械工程学院,陕西 西安 710077)

轴向柱塞泵以其功率密度大、调速范围广、易于实现过载保护等优点而被广泛应用于冶金、航空航天、船舶、汽车、化工以及工程机械等各个领域或行业[1].作为液压传动系统的关键元件,轴向柱塞泵一旦失效,将对整个系统安全稳定运行产生巨大的影响[2].因此,轴向柱塞泵的故障诊断方法研究一直是研究热点.

据统计,轴向柱塞泵70%的失效是由于内摩擦副磨损而导致的泄漏引起的[3].配流副作为轴向柱塞泵三大主要摩擦副之一,其摩擦磨损会降低泵的容积效率和承载能力,直接影响整个泵的使用寿命[1].因此,研究重点应为适用于柱塞泵配流盘磨损状况的故障诊断方法.

对于轴向柱塞泵的故障诊断及其运行状态监测,选择合适的监测信号非常重要.目前,针对轴向柱塞泵主要摩擦副磨损的状态监测与故障诊断,最常用的信号为振动信号[4-5].当轴向柱塞泵典型故障机理较明确,且振动传递路径较清晰时,柱塞泵故障对应的振动信号特征频率是确定的.例如滑靴磨损的特征频率为柱塞泵转频的柱塞数倍频,滑靴松动的特征频率为柱塞泵转频的2倍,中心弹簧失效的特征频率和柱塞泵的转频一致.但由于配流盘磨损位置、严重程度不同[6],单纯依靠振动信号的特征频率进行柱塞泵配流盘磨损的故障诊断难度很大[5],并且无法避免因液压泵转速变化导致的特征频率变化对诊断结果的影响.此外,由于轴向柱塞泵的工作环境一般比较恶劣,振动信号易被环境中的强噪声所干扰,往往需要用复杂的方法对其先进行预处理[7].

针对轴向柱塞泵配流盘磨损的故障诊断,更有效的方法为①采用光谱或铁谱数据分析油液成分和颗粒物[8];②用轮廓仪测定摩擦副各典型工作区域的微观形态;③选用回油流量作为反映液压泵磨损状况的敏感信号[9].但采用油液成分分析与颗粒物检测的故障诊断方法对液压系统故障不够敏感,难以实现轻微磨损故障的诊断.采用轮廓仪测定摩擦副各典型工作区域的微观形态以及利用回油流量进行柱塞泵配流盘磨损的故障诊断,需要在液压系统内部安装特定的传感器.这些信号的获取方法属于侵入式测量,传感器安装难度较大,且成本比较高.

近年来,瞬时转速波动信号在旋转机械的运行状态监测和故障诊断中得到了成功应用[10-11].对于液压系统,基于定时器/计数器的瞬时转速直接测量方法具有3个明显的优势:① 瞬时转速波动信号具有优良的抗噪性能,信号信噪比高;② 经过简单的阶比分析处理后,瞬时转速波动信号可以很好地规避旋转机械转速变化给信号带来的非平稳特性,方便后期故障特征提取[12];③ 瞬时转速的测量属于非侵入式测量,传感器安装方便.但是,目前利用瞬时转速及瞬时转速波动信号进行液压系统运行状态监测及故障诊断的报道并不多见.

综上所述,利用瞬时转速波动信号进行轴向柱塞泵的故障诊断是一个非常具有前景的选择.文中将在转速波动溯源分析的基础上,给出柱塞泵配流盘磨损所引起的瞬时转速波动的变化,并通过无为方法进行瞬时转速波动分量进行提取.通过试验,验证瞬时转速波动信号应用于轴向柱塞泵配流盘磨损故障诊断中的可行性,为柱塞泵的配流盘磨损故障诊断提供新的数据来源.

1 轴向柱塞泵瞬时转速波动溯源

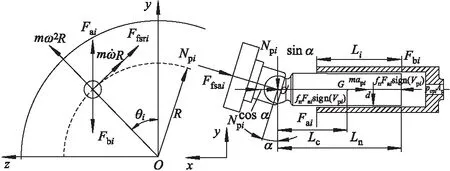

轴向柱塞泵在工作时,其内部受力(原理)如图1所示,图中m为柱塞质量;R为柱塞分布圆半径;θ为柱塞转角;α为斜盘倾角;Np为柱塞受到的斜盘支反力;Fa,Fb为缸体对柱塞的支反力;Ffsr为滑靴副径向摩擦力;Ffsa为滑靴副轴向摩擦力.

图1 轴向柱塞泵受力原理图

柱塞在柱塞腔内运动时,其位移、速度、加速度可分别表示为

(1)

式中:xpi为柱塞位移;vpi为柱塞运动速度;api为柱塞运动加速度.

由图1可得,柱塞副在工作时沿x轴与y轴的受力平衡方程,以及绕O′点的受力平衡方程可分别表示为

(2)

式中:Ap为柱塞横截面积;B为柱塞副黏性摩擦系数;fn为柱塞副库伦摩擦系数;pcpi为柱塞腔压力.

因此,柱塞副处所受到的库仑摩擦力可表示为

Ffni=fn(Fai+Fbi)=fn(γ1Npisinα+γ2mapicotα),

(3)

将式(3)代入式(2),斜盘对滑靴的轴向支承力近似可以表示为

(4)

配流副处的库仑摩擦力矩可表示为

(5)

式中:fv为配流副库伦摩擦系数;N为高压腔柱塞数;Tfv为配流副库伦摩擦转矩;λv为配流副作用面积修正系数.

综上,轴向柱塞泵主轴上的驱动转矩可表示为

(6)

其中:

M={[pcpiAp-(fnγ2cotα+1)mRtanαω2·

cosθi]Rtanαsinθi}(1+fnγ1tanα)-1=

{pcpiApRtanαsinθi-(fnγ2cotα+1)mR2·

tan2αω2cosθisinθi}(1+fnγ1tanα)-1,

式中:T为作用于轴向柱塞泵主轴上的转矩;Tm为电动机驱动力矩.

式(6)可被进一步表示为

(7)

因此,在一个周期内,液压力在柱塞泵主轴上产生的转矩可表示为

(8)

对式(8)进行傅里叶级数展开,柱塞泵主轴上的驱动转矩可表示为

(9)

式中:

以基波部分为例,柱塞泵的主轴转矩可近似表示为

a2cos(2Zωt)+b2sin(2Zωt)=

(10)

从式(10)可以看出,柱塞泵主轴转矩由恒转矩与转矩波动两部分组成.转矩波动是由活塞的惯性力、配流副的库仑摩擦力和高压腔内的压力变化引起的,分别为式(10)中的第2—4项.活塞的惯性力和配流副处的库仑摩擦力将产生Z倍转矩波动,从而引起柱塞泵主轴产生Z倍频的转速波动.柱塞高压腔的压力变化将产生2Z倍的转矩波动,从而引起柱塞泵主轴产生2Z倍的转速波动.对于9柱塞的轴向柱塞泵,当柱塞泵的转速不发生变化时,其9阶转速波动幅值的变化仅由配流副库仑摩擦力的变化产生.考虑到配流副磨损的产生会对配流副的润滑状况产生影响,进而影响配流副库仑摩擦力的大小.通过监测柱塞泵9阶转速波动幅值的变化,理论上可以实现对柱塞泵配流磨损状况的监测.

2 试验验证

2.1 试验平台

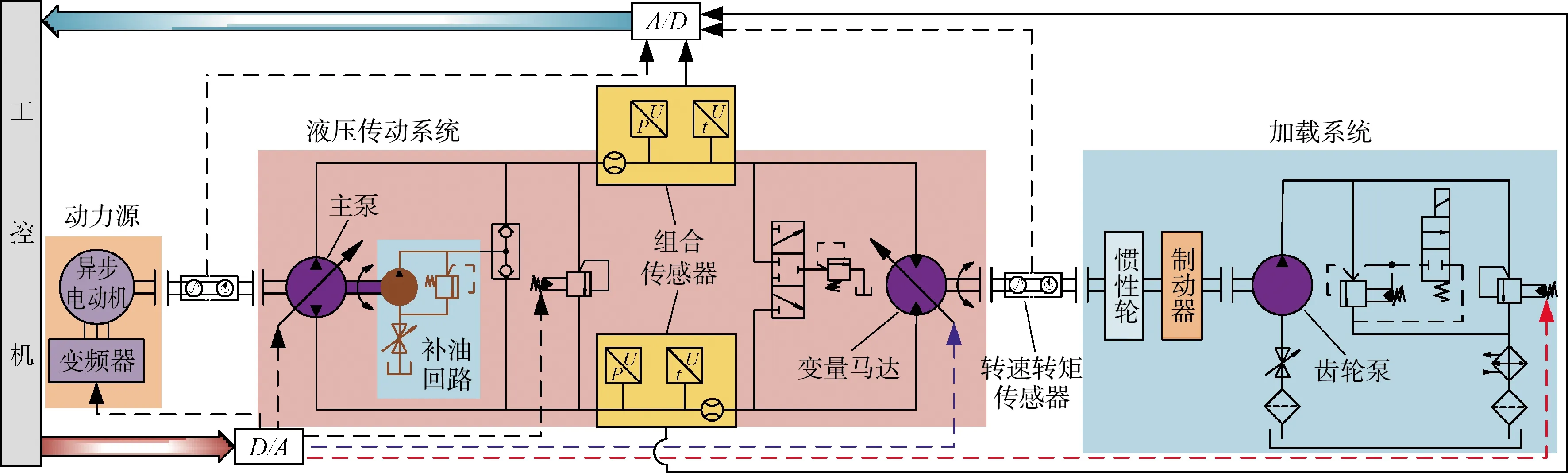

试验平台原理及实物图如图2,3所示.试验对象为一个轴向柱塞式变量泵(林德,HPV55).

图2 试验平台原理图

图3 试验平台实物图

试验中使用到的主要元器件及其型号见表1.

表1 主要元器件及其型号

2.2 变负载工况下泵瞬时转速波动分量提取

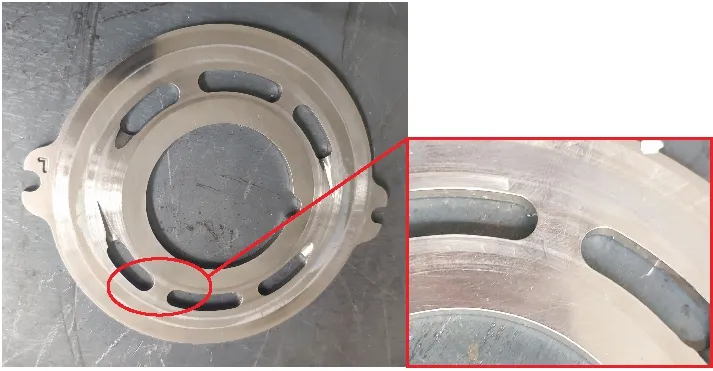

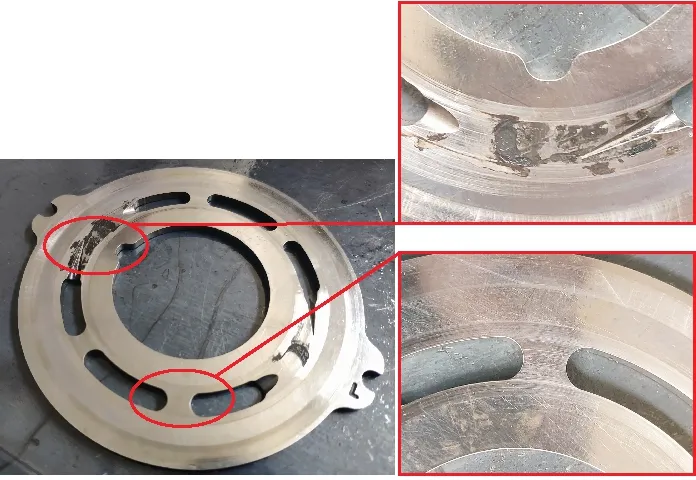

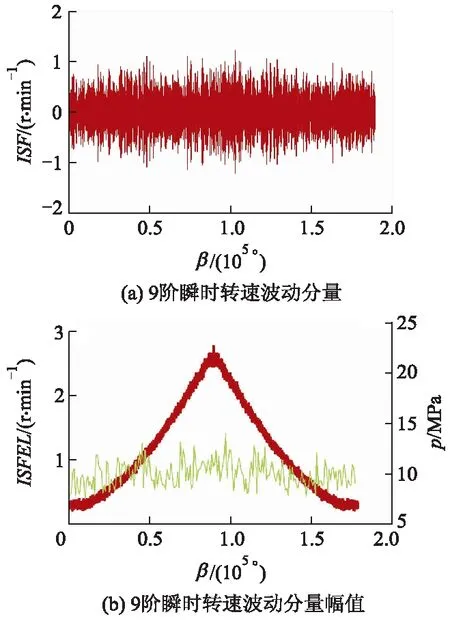

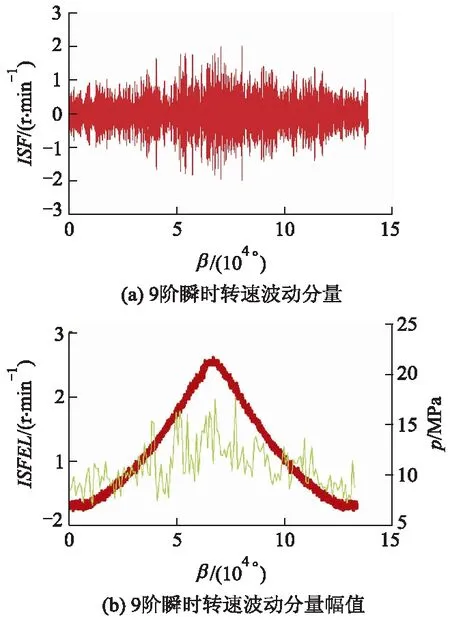

为了验证第2节转速波动溯源分析的正确性,在变负载工况下,对装有不同磨损程度的配流盘的轴向柱塞泵进行了瞬时转速波动分量提取.柱塞泵配流盘磨损情况如图4,5所示.设定柱塞泵转速为900 r/min,压力按7—22—7 MPa斜坡变化.并参照GU等[13]所提出的瞬时转速波动分量提取方法,对9阶转速波动分量进行了提取,提取结果如图6—8所示,图中ISF为瞬时转速波动的幅值,p为液压系统压力,β为轴向柱塞泵主轴转角,ISFEL表示瞬时转速波动的包络线.

图4 配流盘轻微磨损

图5 配流盘严重磨损

图6 正常泵9阶瞬时转速波动分量

图7 配流盘轻微磨损的柱塞泵9阶瞬时转速波动分量

图8 配流盘严重磨损的柱塞泵9阶瞬时转速波动分量

对比图6a,7a,8a,随着配流盘磨损程度增加,配流副润滑状况越来越恶劣,9阶瞬时转速波动最大波动幅值从1.229增大至2.023 r/min.可以看出,配流盘磨损程度恶化导致了轴向柱塞泵9阶瞬时转速波动分量幅值增大.

从图6b,7b,8b中可以看出,随着压力从7—22—7 MPa变化,9阶瞬时转速波动分量幅值先增大后减小,与压力变化规律一致.这是因为配流副库仑摩擦力受压力变化的影响,随着压力先增大后减小,从而导致9阶瞬时转速波动分量幅值出现相同规律的变化.试验结果与第2节理论分析结果基本一致.

3 结 论

1)对轴向柱塞泵的转速波动溯源分析表明,对于9柱塞的轴向柱塞泵,其瞬时转速波动的9阶分量可以反映出配流副库仑摩擦力的变化.柱塞泵瞬时转速波动的9阶分量的幅值将随配流副库仑摩擦力增大而增大.

2)轴向柱塞泵配流盘磨损程度增加将导致配流副润滑状况恶化,从而引起相同工况下配流副库仑摩擦力增大.轴向柱塞泵瞬时转速波动的9阶分量可以很好地反映出这种变化趋势.试验结果表明,轴向柱塞泵瞬时转速波动的9阶分量的幅值随配流盘磨损加剧而增大,并且在不同转速与压力工况下具有良好的鲁棒性.

3)柱塞泵的瞬时转速波动信号蕴含着大量的系统运行状态信息,具有优良的抗噪性能,信噪比高,并且经过阶比分析可以转化为角度域内的平稳信号,很好地克服了旋转机械转速变化给传统监测信号带来的非平稳、非线性特质.瞬时转速波动信号可以作为柱塞泵配流盘磨损故障诊断的新数据来源.