高温高压临氢热交换器的设计

陈锡栋

(中石化宁波工程有限公司,浙江 宁波 315103)

高温、高压热交换器广泛应用于合成氨、合成尿素、合成甲醇、煤化工等装置中。由于设备运行在高温、高压、临氢工况下,介质通常为易燃、易爆且具有腐蚀性,工艺条件苛刻,这就要求设备具备更高的安全可靠性,以确保其实现长周期运行的要求。因此,对此类设备的设计、制造、检测等都提出了更为严格的要求。

1 设计条件及选型

1.1 设计条件

某装置中一台临氢热交换器的主要设计参数见表1所示。

表1 设计参数

1.2 选型

根据设计条件,本热交换器管壳程高温,若采用固定管板型式,在实际操作中较难控制管壳程温差,在较大的管壳程温差载荷作用下,热交换器各受压元件(壳程筒体、换热管、管板)的应力很容易超标,需要设置膨胀节;但是在设置膨胀节后,在管程高压作用下,会引起换热管和管板的极大应力,从而无法满足强度要求。而U形管式热交换器,由于其仅有一个管板,换热管两端均固定于同一管板上,换热管可以自由伸缩,无热应力,能很好的解决本热交换器管壳程高温的问题,同时U形管式热交换器结构较为简单,而且管程介质为合成气,较为清洁且不易结垢。因此在满足工艺需求和安全可靠性的前提下,综合考虑经济性,热交换器最终选用U形管型式。

2 材料选择

本热交换器管程介质中含有氢气,氢气在高温高压环境下容易侵入到钢中与渗碳体(Fe3C)和固溶碳发生反应:2H2+Fe3C→3Fe+CH4,C+2H2→CH4或C+4H→CH4[1],生成的甲烷无法扩散到钢外,而是在缺陷部位聚集,造成应力集中,形成内部裂纹,使钢材性能显著降低。因此,为避免高温氢腐蚀,根据氢分压和操作温度等条件,依据Nelson曲线[2],热交换器的管程主体材料采用12Cr2Mo1R,壳程材料采用15CrMoR。

同时管程介质中还含有硫化氢,在氢与硫化氢共存的腐蚀环境下,硫化氢对设备存在腐蚀情况,氢在腐蚀过程中充当了催化剂,导致硫化氢对钢的腐蚀比其单独存在时更加严重[3]。根据Couper-Gorman曲线[4],为抗高温硫化氢、氢腐蚀,热交换器管程内部堆焊奥氏体不锈钢,堆焊层采用双层堆焊,过渡层采用AWS E309L型焊材,面层采用AWS E347型焊材,过渡层与面层厚度各为3 mm。

3 结构设计

3.1 接管与壳体连接形式

高压热交换器接管与壳体连接形式通常有插入式、嵌入式、安放式三种。

3.1.1 插入式

插入式连接形式的优点在于接管与壳体的焊接接头为D类接头,组对方便,易于满足结构尺寸及检测要求,比较经济。缺点是产生焊接缺陷的几率高,角焊缝受力不好,焊接残余应力大。此连接形式的焊接深度为筒体厚度。

3.1.2 嵌入式

嵌入式连接形式的优点在于接管与壳体的焊接接头容易检测,保证焊接质量;焊接残余应力与受压产生的应力集中分离而减轻连接处的应力水平。缺点是焊接接头为A类接头,检测要求高,同时嵌入式锻件制造加工困难,加大了制造成本。此连接形式的焊接深度为筒体厚度。

3.1.3 安放式

安放式连接形式一般适用于接管直径较小的场合,其优点在于焊缝深度小,焊接工作量少,产生焊接缺陷几率低,焊接残余应力小。缺点是对开孔处壳体无分层要求较高,焊缝前端的焊接质量难以保证。此连接形式的焊接深度为接管厚度。

图1 接管与壳体连接形式

综合考虑设计合理性和经济性,本热交换器管程接管与壳体连接形式选用插入式和安放式两种结构。

3.2 管板与壳体连接形式

由于管程高温高压,若管板的连接型式采用通常的夹持型结构(即管板通过螺柱、垫片与壳体法兰和管箱法兰连接),在实际操作中设备容易在此处发生泄漏,不利于设备的安全可靠运行。同时夹持结构有两个大法兰和高压紧固件,也不利于降低设备造价。考虑到壳程介质比较干净,且没有腐蚀性,因此在兼顾设计合理性和经济性的情况下,采用管板直接与壳程筒体和管箱筒体焊接形成整体的结构,见图2。

图2 管板与壳体连接形式

3.3 密封结构形式

密封结构是高温高压热交换器中十分重要的一个组成部分,它直接影响热交换器密封的可靠性、制造难易程度和制造成本。

高压设备常用的密封结构形式有平垫密封,金属环形垫密封,焊接密封等。

3.3.1 平垫密封

属于强制密封。平垫密封是使用比较成熟的一种密封形式,结构简单,加工方便,在直径小的场合密封可靠;但当直径较大时,由于平垫属于强制密封,为保证密封效果,往往需要很大的螺栓力和法兰刚性,这就使得法兰的尺寸和螺柱直径很大,导致结构笨重,不仅不经济,而且给拆装和检修都带来不便。

图3 平垫密封结构

3.3.2 金属环形垫密封

属于半自紧密封结构。与平垫密封相比,其优点在于:①垫片与密封面的接触面窄,并且具有一定的径向自紧作用,密封性能好;②金属环形垫的材料一般选用奥氏体不锈钢,在温度、压力较高或有波动,介质渗透性较强的场合,密封可靠。但此结构自身存在的缺点是:①环形垫直径大时,制造难度大,难以保证密封性能;②垫片比压力和垫片系数都较大,需要的螺栓预紧力很大,法兰和螺柱的规格都比较大,设备造价提高;③在压力、温度波动大的工况下运行时,密封性难以得到保证[5-6]。

图4 金属环形垫密封结构

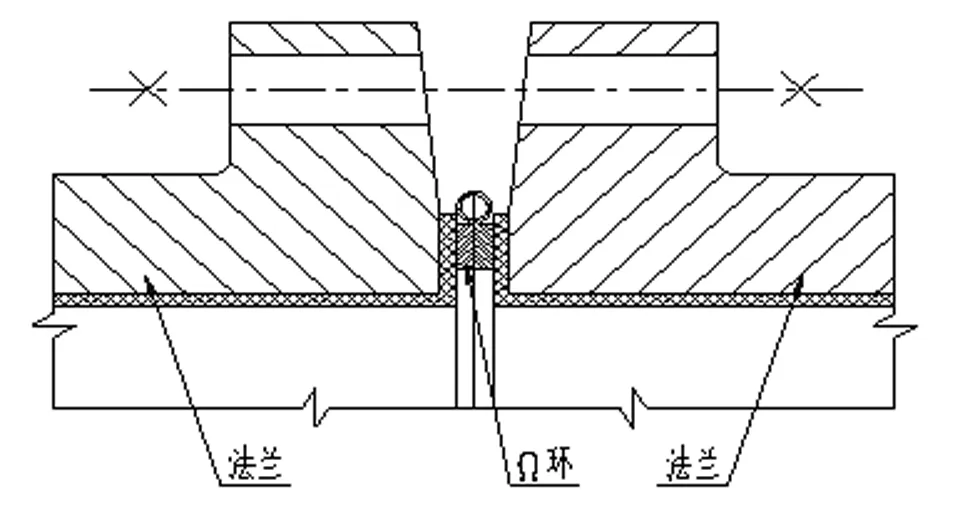

3.3.3 Ω环密封

属于焊接密封结构(无垫片密封结构)。与金属环形垫密封相比,其优点在于:①Ω环壳直径小、受力好,可承受较高的压力,密封可靠,造价低;②螺柱具有较小的预紧和操作载荷,减小了法兰和螺柱的尺寸;③Ω环有较强的轴向变形能力,在结构变形不一致和压力、温度波动的情况下能够保证密封性能,适合开工周期长且要求密封严格不允许泄漏的场合。但此结构自身存在的缺点是:①Ω环制造精度以及组焊要求较高;②由于结构限制以及螺柱的干扰,Ω环焊接有难度;③拆装检修要求高,每次均要切割和焊接Ω密封环,可重复使用次数(2~3次)有限;④Ω环中的积液无法清除,会造成对密封环的腐蚀[5,6]。

图5 Ω环密封结构

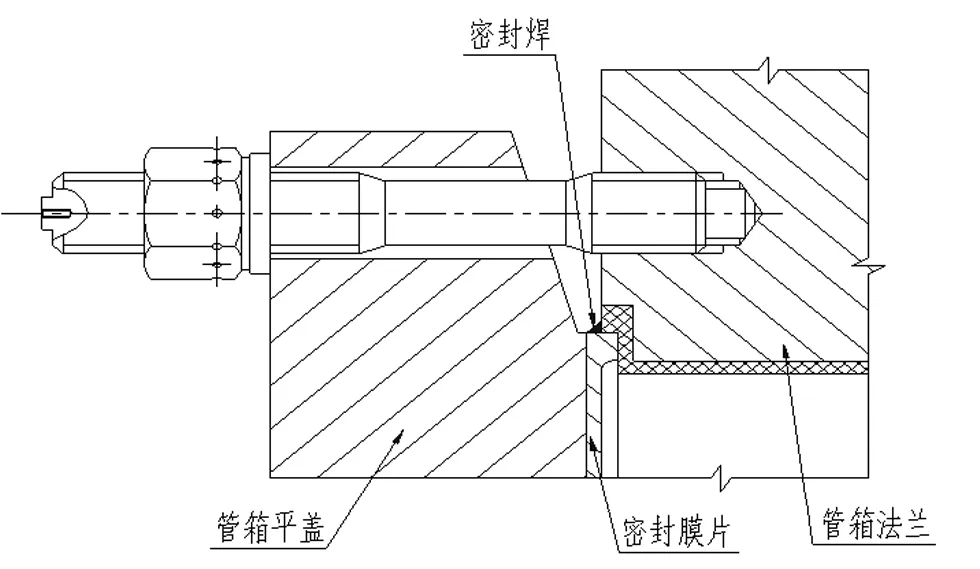

3.3.4 膜片密封

属于焊接密封结构(无垫片密封结构)。其优点在于:①密封结构较简单,制造周期短,成本较低;②焊接密封承压能力强,同时彻底阻断介质的泄漏通道,密封可靠。但同时存在的缺点是:①密封膜片与管箱法兰密封焊时操作空间受限,施焊不便;②密封膜片与管箱的结构尺寸及所处环境不同,开停车过程中因温度变化而产生的热胀冷缩,容易使密封焊产生裂纹,导致密封失效;③密封膜片与管箱法兰接触面间存在缝隙,可能产生缝隙腐蚀[5-6]。

图6 膜片密封结构

综合考虑设计合理性和经济性,本热交换器管程小直径管口的密封选用金属环形垫、大直径管口的密封选用Ω环、管箱平盖与管箱法兰的密封选用膜片密封结构。

4 制造中的特殊要求

4.1 焊接及热处理要求

本热交换器管程材料为12Cr2Mo1R,壳程材料为15CrMoR,为防止铬钼钢在焊接过程中产生裂纹,提出了以下要求:

①焊材采用低氢型;

②所有承压焊接接头均开坡口并采用全焊透结构;

③焊接过程中,焊缝坡口及两侧各不小于一倍厚度(不大于100 mm)范围内的母材始终维持不低于预热温度,且不高于允许的最高层间温度;

④对筒体纵环焊缝进行消氢处理(DHT);

⑤开口接管对接或角接焊缝进行中间消除应力热处理(ISR);

⑥管箱及壳程筒体分别进行焊后消除应力热处理(PWHT),与管板的对接焊缝进行局部消除应力热处理。

4.2 检测要求

铬钼钢制热交换器运行在高温高压临氢的工况下,制造过程中,为防止裂纹等缺陷,确保设备质量,提出如下检测要求[7]。

①射线检测(RT)。在中间消除应力热处理(ISR)之后、最终热处理(PWHT)之前,对所有受压对接接头进行100%射线检测。

②超声检测(UT)。铬钼钢板材逐张、所有锻件进行100%超声检测。对接管开口边缘四周至少100 mm范围内进行100%超声检测。在ISR或DHT、PWHT、水压试验之后对所有受压焊接接头进行100%超声检测。对堆焊层的100%超声检测在堆焊完成之后、PWHT之前进行。

③磁粉检测(MT)。对焊缝全部坡口、接头清根表面、补焊部位、临时连接物去除之处、所有待堆焊表面进行100%磁粉检测。在ISR或DHT、PWHT、水压试验之后对所有受压焊接接头、E类焊接接头进行100%磁粉检测。

④渗透检测(PT)。密封元件与法兰之间的焊接接头进行100%渗透检测。在水压试验后,对密封元件间的密封焊接接头进行100%渗透检测。对堆焊层的过渡层、面层表面分别进行100%渗透检测。对无法进行MT的部位,可采用PT代替。

5 结语

高温、高压、临氢热交换器因其运行工况苛刻,在设计过程中需要从各个环节进行综合考虑。本文针对高温高压临氢热交换器的特点,从设备选型、材料选择、结构设计、制造中的特殊要求等方面进行了分析和阐述。