轻质、高强隔热复合材料制备及其性能研究

杨朋飞,朱振国,张金鑫

(北京新福润达绝缘材料有限责任公司 新材料研发中心,北京 101111)

随化石燃料的过度使用和日益枯竭,环境污染和能源危机正成为全球面临的重大挑战[1]。热管理材料,可有效提高能源利用效率,近年来受到学术界和工业界的高度关注[2]。隔热材料,作为热管理材料的典型代表,在光学、电子学及空间科学等众多领域取得广泛应用,并在能量传递、转换及储存过程中减少损失,提高器件稳定性等方面具有重要意义[3]。而传统隔热材料,如气凝胶、膨胀聚氨酯泡沫、多孔聚乙烯等,囿于其机械强度较低、可加工性差等劣势,在实际工程应用中受到众多局限[4]。因此,开发轻质、高强隔热复合材料是隔热材料工程应用的急需。

热传导主要有对流、辐射、传递三种模式,对材料导热性能的评价主要以导热系数为主[5]。金属材料因其自由电子可大范围离域移动,表现出高的热导率;而无定形聚合物及其复合材料,热传导主要声子扩散为主,其导热系数与分子链的长短、取向有关,通常数值较低[6-7]。中空玻璃微珠是一种理想的隔热填充材料,因其低密度、低导热系数及高空隙率,在构筑隔热复合材料方面具有显著优势[8]。如Yang等以酚醛树脂和中空玻珠制备耐烧蚀有机-无机泡沫材料,作为隔热复合材料,其最大压缩强度为14.6 MPa,此时其导热系数为0.1047 W/mK,而导热系数最小的样品(0.0723 W/mK),压缩强度仅为6.8 MPa[9]。Xing等以环氧树脂E51为基体,以中空玻珠为填料,制备出系列热阻复合材料,其弯曲强度最高可以达到22.34 MPa,导热系数最优值为0.110 W/mK,且考虑E51本身物性,其在高温环境中的应用会受到极大限制[10]。由此可见,以玻珠为填料制备的隔热复合材料普遍强度不高,远不能满足工程应用需要。基于此,本文以复配耐高温环氧树脂为胶黏剂,以超细玻纤毡为基材,以高强度中空玻珠为填料,制备轻质、高强隔热复合材料,其压缩强度达到235 MPa,压缩模量3.71 GPa,在维持较低导热系数(0.1572 W/mK)的前提下,远超同类型产品,能够满足高温高压工程需求,可望在硫化机、轨道交通、航空航天等领域的隔热、保温及轻质化设计方面取得广泛应用。

1 实验部分

1.1 材料与试剂

酚醛环氧树脂638S(SMPN-638S,凯茵化工),环氧树脂E51(环氧值0.48~0.51,无锡华欧化工科技有限公司),硅烷偶联剂KH560(99%,山东硅科新材料有限责任公司),4,4’-二氨基二苯砜(DDS,97%,阿拉丁),三氟化硼单乙胺(BF3含量57%~59%,东营合益化工公司),抗氧剂V85-P(98.5%,广东志一化工公司),高强中空玻璃微珠(HGS4026DQ,平均粒径26 μm,堆积密度0.6 g/cm3,耐压80 MPa破损率低于20%,马鞍山矿院新材料科技有限公司),定制超细玻纤毡(EMC105H-DP)。

1.2 轻质隔热板的制备

1.2.1 树脂的调配

取环氧树脂638S(100份),环氧树脂E51( 40份),DDS(20份),KH560(1.2份),V85-P(0.45份)依次加入丙酮溶液,搅拌均匀,控制固含量为65%,而后环氧树脂638S和E51总重的10‰称取三氟化硼单乙胺,并以少量丙酮溶解后加入上述混合溶液,调控胶化时间为180~230 s。

分别称取10份,30份,50份高强中空玻璃微珠缓慢加入上述树脂溶液中,搅拌速度控制在200 r/min,搅拌30 min,制得树脂预聚液。

1.2.2 环氧树脂基隔热板的制备

以超细玻璃纤维布为基材,采用涂覆或浸胶方式制备半固化片。本文以涂覆方式制备,方法如下:以200 mm×200 mm尺寸裁剪玻纤布,准确称取单张质量,平放于洁净台面上;按上胶量为45%(树脂干重),计算单张所需预聚液质量,然后准确称取预聚液,倾倒于玻纤布表面,并以刮板刮拭均匀。将上胶后的玻纤布平放于鼓风干燥箱,在120℃下烘烤3 min,取出得到半固化片,以密封膜密封保存待用。

取60张所得半固化片铺层,上下以脱模纸隔档后上热压机压制。压制初始压力为1 MPa,预热温度为140℃,时间为1 h,预热完毕后,升温至160℃,且在升温过程中,压力以1 MPa/5℃升至5 MPa。在该温度固化5 h后,关闭电源,自然降温至100℃以下,卸压后得到样板。

为方便描述,根据玻珠添加份数不同,将样板命名为EGS0、EGS10、EGS30和EGS50。

1.3 表征与测试

1.3.1 红外光谱测试(FT-IR)

用Thermal Scientific公司的Nicolet 6700型红外光谱仪对样品进行红外测试,根据样品的性质不同,测试采用压片透射和FTIR-ART衰减反射两种方式,测试波长范围为500~4000 cm-1。

1.3.2 热机械分析(TMA)

所使用的热机械分析仪为TA公司生产的TMA Q400,将样品加工成5 mm×5 mm×8 mm,以10℃/min的升温速率由25℃加热至300℃。

1.3.3 扫描电子显微镜分析(SEM)

使用的仪器为FEI公司生产的Quanta250型扫描电子显微镜。将湿样品用液氮冷冻,然后在-40℃低温下冷冻干燥48 h,将干燥的样品用切刀切开,喷金后,在电子显微镜下观察其微观结构。

1.3.4 热重分析(TG)

所用仪器为精工电子纳米科技有限公司生产的TG-DTA6200 LABSYS,测试方法为:样品充分干燥后,取3~6 mg放入刚玉坩埚内,以空坩埚进行对照,进行程序升温测试,升温速率为10℃/min,氮气为保护气(流量为200 mL/min),测量温度范围为室温至800℃。

1.3.5 力学性能测试

采用单轴拉伸方式对样品的力学性能进行测试,使用的仪器为珠海市三思泰捷电气设备有限公司生产的CMT-5105G型电子万能材料试验机。

1.3.6 密度及导热系数测定

密度测量由精密分析天平完成,所需试样尺寸为10 mm×10 mm×5 mm;导热系数由NETZSCH HFM 446 Lambda 热流法导热仪测定,所需样品尺寸为200 mm×200 mm×5 mm。

2 结果与讨论

2.1 EGS样品结构表征

图1 中空玻璃微珠(曲线a)、EGS0(曲线b)、

为确定样品的基本结构,对玻璃微珠及EGS样品进行了红外光谱测试,结果如图1所示。其中,曲线(a)是高强中空玻璃微珠的红外吸收曲线,其特征吸收峰位于3630,979 cm-1分别对应于Si-O键的伸缩和弯曲振动,3469 cm-1对应于O-H的伸缩振动;曲线(b)和(c)是EGS0和EGS10的红外光谱吸收曲线,由图可知,EGS0的所有特征峰均可以在EGS10吸收曲线中观察到,其中3411 cm-1是O-H的伸缩振动吸收峰,2929、2873 cm-1分别是甲基和亚甲基的伸缩振动吸收峰,说明聚合物基体中存在大量的甲基和亚甲基,1592、1508 cm-1是环氧树脂的特征吸收峰。另外,对于EGS0和EGS10样品,所选用基材均为超细玻纤毡,与玻璃微珠为同一材质,在3735 cm-1均表现出Si-O键伸缩振动吸收峰,与EGS0样品相比,EGS10在956 cm-1处显现出一明显的Si-O键伸缩振动吸收,可以说明中空玻璃微珠被引入EGS样品中,同时,各特征吸收峰均未表现出明显位移,说明中空玻璃微珠与聚合物基体没有明显的相互作用。

图2 EGS0、EGS10、EGS30和EGS50的热失重曲线

为验证EGS样品良好的热稳定性,对EGS系列样品进行了热重分析,测试结果如图2所示。由图可知,EGS系列样品均表现出较好的热稳定性,其外延分解温度达到376℃,且在110℃至370℃之间表现出轻微的失重,约为3.2%,应该是样品吸附的水分及本身固有的小分子失重所致,其中,EGS10表现出较小的失重率(1.9%),说明EGS产品热稳定性良好,在376℃开始分解,在414℃其失重速率达到最大。在800℃时,可以认为聚合物已经分解完毕,其剩余质量为玻纤毡及玻璃微珠的质量之和,所以根据质量保留分数可以计算EGS样品胶含量,因此 EGS0、EGS10、EGS30和EGS50胶含量分别为53.2%,51.8%,47.7%和44.9%,说明,添加玻珠不仅可以降低材料的导热系数,并且可以降低材料的树脂含量,进而降低生产成本。另外,EGS10、EGS30、EGS50样品中玻珠质量分数分别为2.8%、5.5%和8.3%。

图3 中空玻珠(a)及EGS(b:EGS10,c:EGS30,d:EGS50)

为表征玻璃微珠在材料基体中的状态,以扫描电镜对玻璃微珠及EGS样品断面进行了观察,其SEM照片如图3所示。由图a可知,玻璃微珠为均匀球形,其平均粒径为26.8 μm(如插图所示)。图b为EGS10断面图,由图可知,在可见区域内玻珠数量较少,部分发生破损(虚线标注),并可见其余玻珠内表面光滑,边缘部位平整,系加工过程中机械切割所致,由此可说明,玻珠可以在材料基体中以完整形态存在;图c、d为EGS30、EGS50断面图,玻珠在基体中分散相对均匀,具有较多孔隙,且破损率较低,大部分玻珠保持完整状态。基于中空玻珠的热阻作用,添加量的增加将有利于降低材料的导热系数。另一方面,囿于中空玻珠的机械强度较低,大量添加,可能会对材料的机械强度产生负面影响。

图4 EGS10、EGS30和EGS50的热机械分析曲线

为测定EGS系列样品的玻璃化转变温度(Tg),采用TA公司生产Q400热机械分析仪对其进行表征,其热分析曲线如图4所示。由图可知,EGS10、EGS30、EGS50的Tg分别为130℃、134℃、148℃,说明玻珠的加入量对材料的Tg影响较大,究其机理在于玻珠的加入打乱了环氧树脂的交联体型结构。对于热机械分析,其反映的是材料垂直层向方向随温度升高而产生的形变,因此,EGS10样品中含量较低,热压机压力较低(仅5 MPa,通常热压压力在30 MPa以上),超细玻纤毡层层之间空隙较多,不能充分流胶,且玻珠不能充分填充此间隙,在受热时,面膨胀系数较大,在热机械分析方式下,表现出较低的玻璃化转变温度;EGS50样品中则是玻珠填充量太高,环氧树脂不能充分交联,结构相对松散,受热时,面膨胀系数大,玻璃化转变温度低;EGS30中玻珠填充量适当,玻珠可以充分填充玻纤毡层层间隙,同时对树脂的交联度影响不大,材料本身孔隙率降低,受热时膨胀系数小,表现出较高的玻璃化转变温度。另外,如插图所示,EGS样品可以耐受200℃热处理而不起泡,不龟裂,且在热处理200 h后,除表层变黑外,其基本性能,包括Tg、压缩强度等不会出现降低,说明该材料可以在200℃工作环境长期使用。

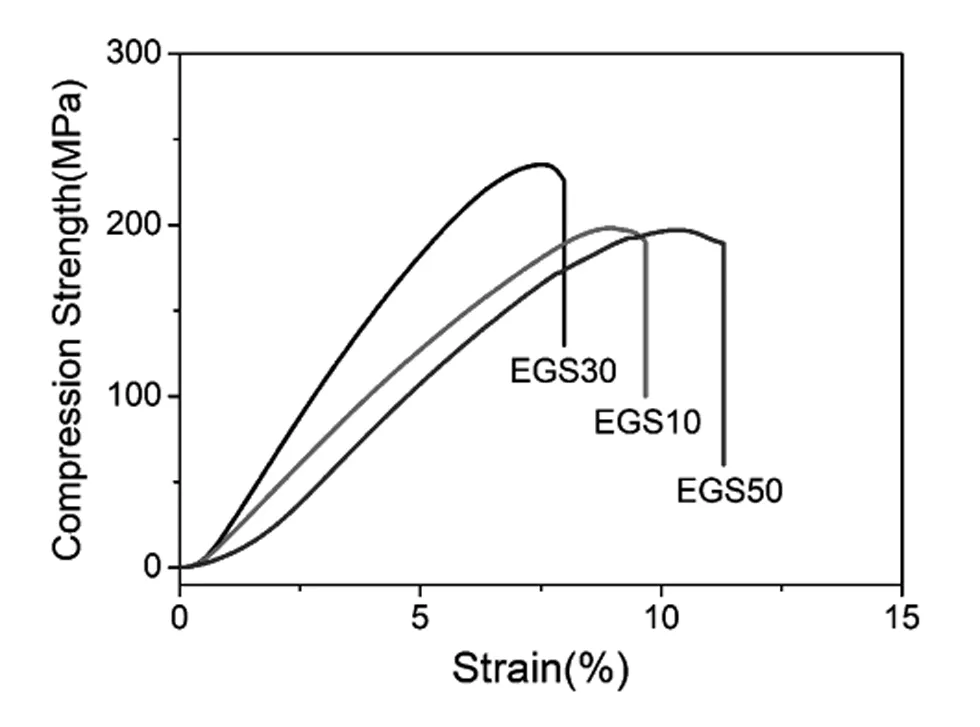

图5 EGS10、EGS30和EGS50样品的压缩曲线

为表征其机械性能,对EGS系列样品进行了压缩强度测试,其压缩曲线如图5所示。由图可知,EGS10、EGS30、EGS50均表现出较高的机械强度,常态压缩强度分别为197、235和198 MPa,压缩模量分别为3.38、3.71和3.69 GPa,其中,EGS30表现出最优的压缩强度和压缩模量。其原因如上所述,EPS10材料基体中孔隙率高,而EGS50则由于填充量太高导致结构松散,且玻珠本身强度不高,因此二者压缩强度及模量与EGS30相比,明显偏低。对于高强、隔热复合材料设计,一是要提高填充量以降低导热系数,二是要注重机械强度与填充量间的关系,本文中,EGS30表现出最优的机械强度,结合其玻璃化转变温度,可初步得出结论,30份为最优玻珠添加量。

中空玻珠的堆积密度约为0.6g/cm3,对于制备轻质材料,添加中空玻珠是一便利途径,且随着添加份数的增加,材料的密度将迅速降低。EGS系列样品密度如图6所示,其中EGS0、EGS10、EGS30和EGS50的密度分别为1.54/、1.30、1.05和0.91 g/cm3,可见EGS样品的密度随玻珠添加份数增加,其密度近似线性降低。同时,基于中空玻珠的热阻作用,样品导热系数也随玻珠添加份数增加而降低。由图可知,EGS0、EGS10、EGS30和EGS50样品的导热系数分别为0.2010、0.1835、0.1572和0.1548 W/mK,且玻珠添加份数少时,对材料导热系数的降低作用并不明显,而随着添加份数的增加(30份),其导热系数显著降低,当玻珠进一步增加(50份),材料的导热系数降低速率明显降低且趋于平稳,说明在此热压压力下,玻珠添加量超过30份后,对材料导热系数进一步降低没有显著作用,且可能随着玻珠份数的增加,形成以玻珠壳壁及碎片形成新的导热通路,导致材料导热系数增加。考虑材料的压缩强度、玻璃化转变温度、密度及导热系数,EGS30表现出最优的综合性能。

图6 EGS10、EGS30和EGS50样品的密度及导热系数

3 结论

本文以复配环氧树脂为胶黏剂,以定制超细玻纤毡为基材,高强度中空玻璃微珠为填料,经由热压固化成型工艺,制备出一种低密度、高强度隔热层压复合材料,并对其结构、性能进行了系统分析、表征。研究结果表明;(1)该复合材料具有较低的密度,且其密度可通过改变玻珠添加份数进行有效调节,EGS10、EGS30、EGS50样品的密度分别是1.30、1.05和0.91 g/cm3;(2)该复合材料具有较高的压缩强度,其中EGS30压缩强度最高,达到235 MPa,压缩模量达到3.71 GPa;(3)该复合材料具有较低的导热系数,且EGS30导热系数为0.1572 W/mK,其后,随玻珠添加份数的增加,导热系数降低不明显,如EGS50的导热系数为0.1548 W/mK。综上所述,本文首次报道了一种轻质、高强隔热层压复合材料,考虑其优异的机械强度、低的密度和导热系数及耐高温特性,该材料可望在热压机械、轨道交通、航空航天等领域保温、隔热及轻质化设计方面取得广泛应用。