气液热交换器对双级压缩制冷系统的影响

陈 矞,张普洋

(1.山西林业职业技术学院,山西 太原 030009;2.香港华艺设计顾问(深圳)有限公司,广东 深圳 518031)

引言

在蒸汽压缩制冷系统中布置气液热交换器可以增加冷凝器出口制冷剂液体的过冷度,降低压缩机出现液击的风险,增加系统的制冷性能,还可对系统稳定运行起到较大保障作用。在较低温度区间的制冷中,普通的单级压缩制冷系统较难获得理想的制冷性能,因此通常使用两级或三级压缩制冷系统。

Torrella 等[1]对带气液热交换器的二氧化碳跨临界压缩制冷系统进行了实验研究,发现使用气液热交换器可以提高该系统的制冷性能系数。郭耀君等[2]对双级压缩制冷系统进行热力学探究分析,认为系统效率和制冷系数会随高压级气液热交换器过热度的提高而提高。Klein 等[3]对带气液热交换器的蒸汽压缩制冷系统进行了研究,发现使用R22、R717、R32 这三种制冷剂时,气液热交换器会使系统的机械性能系数下降。

Shuxue Xu 等[4]建立了双级压缩制冷系统的热力学模型,分析了系统两个压缩机的最佳容积比,并通过实验进行了验证。Yang J.等[5]提出两新型二氧化碳CO2跨临界双级压缩制冷系统,并与二氧化碳CO2单级压缩制冷系统进行了探究分析比较,两种新系统比单级压缩制冷系统制冷系数(COP)分别提高9.65%和0.72%。张普洋等[6]研究发现,在复叠式压缩制冷系统中的高低温级循环都布置气液热交换器可以明显使系统的制冷性能系数和效率上升。

现有对于带气液热交换器的双级压缩制冷系统(下文简称为双压系统)的研究多为在低压级支路布置气液热交换器,且少有使用新型环保制冷工质的研究。本文以新型环保制冷剂2,3,3,3-四氟丙烯作为工质,对3 种不同气液热交换器布置方式的双压系统进行了能量及分析,探索了气液热交换器的布置方式对使用新型环保制冷剂的双压系统的影响,为新型环保制冷剂的应用与发展提供了思路。

1 气液热交换器双压系统概述

在双压系统中一般仅仅在低压级支路布置气液热交换器,本文对仅低压级支路布置气液热交换器、仅高压级支路布置气液热交换器、高/低压级支路都布置气液热交换器三种气液热交换器布置情况的双压系统进行对比研究,此处以高/低压级支路都布置气液热交换器的系统为例给出系统流程。

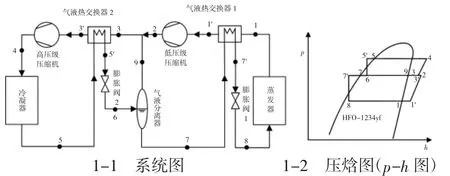

图1-1 为布置气液热交换器的双压系统的系统图,图1-2 为布置气液热交换器的双压系统的压焓图。图1 中,h 为比焓值,kJ/kg;p 为压力,Pa。

图1 布置气液热交换器的双压系统

双压系统由蒸发/冷凝器、气液分离器、两级的膨胀阀、高/低压级压缩机与气液热交换器组成。在蒸发器中制冷剂蒸发、蒸发制冷之后进到低压级压缩机中,被压缩后与饱和气态制冷剂(来自气液分离器)混合之后进到高压级压缩机中,再一次压缩后排到冷凝器中释放其热量,冷凝后的饱和液态制冷剂经过第一级膨胀阀一次节流之后进到气液分离器中,之后被补入高压级压缩机入口的是其中的饱和气态制冷剂,并与来自低压级压缩机的制冷剂混合,饱和液态制冷剂再经第二级膨胀阀节流后回流到蒸发器中,完成整个制冷过程。

其中,来自气液分离器液体出口的液态制冷剂与蒸发器出口的气态制冷剂在气液热交换器1 中相互交换热量,来自冷凝器出口的液态制冷剂与气液分离器出口的气态制冷剂在气液热交换器2 中相互交换热量。

2 影响分析

工商业领域多要求制冷提供-50~-30℃的低蒸发温度[7],本文对蒸发温度为-30 ℃、冷凝温度为40 ℃的情形进行探究,制冷剂使用新型环保工质2,3,3,3-四氟丙烯,气液热交换器效率变化范围从0~0.9,其中不布置气液热交换器的情况用气液热交换器效率为0 表示。

2.1 气液热交换器对系统机械性能的影响

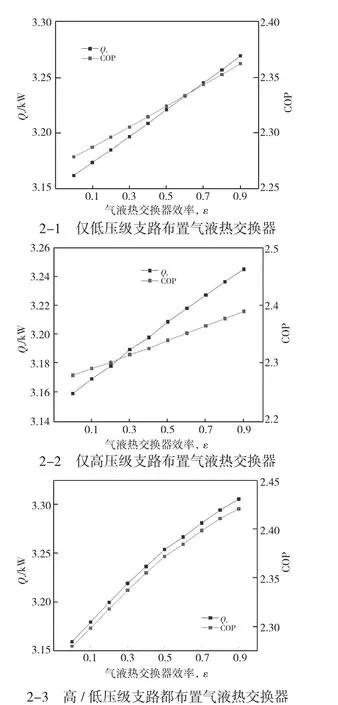

图2 为在双压系统中不同位置布置气液热交换器时,系统制冷量Qe与制冷系数COP 随气液热交换器效率的变化。图2-1,仅低压级支路布置气液热交换器时,随气液热交换器效率ε 从0 提高至0.9,Qe由3.16 kW 提高至3.27 kW,提高幅度为3.4%,COP 由2.28 提高至2.36,提高幅度为3.67%。

当气液热交换器布置在低压级支路时,会使蒸发器进、出口的焓差提高,此时低压级支路的制冷剂质量、流量微小降低,因此系统制冷量与制冷系数同时提升。

图2-2,仅高压级支路布置气液热交换器时,随气液热交换器效率ε 从0 提高至0.9,Qe由3.16 kW 提高至3.25 kW,提高幅度为2.72%,COP 由2.28 提高至2.39,提高幅度为4.84%。

当气液热交换器布置在高压级支路时,蒸发器进出口处的焓差会上升,制冷量与制冷系数都提高了,因为进到气液分离器里的制冷剂焓值会更小,从而使气液分离器出口处的液体制冷剂的焓值下降了。

图2-3,高/低压级支路都布置气液热交换器时,随气液热交换器效率ε 从0 提高至0.9,Qe 由3.16 kW 提高至3.29 kW,提高幅度为4.27%,COP由2.28 提高至2.41,提高幅度为5.77%。

图2 气液热交换器效率对双压系统制冷性能的影响

据以上分析显示,在使用2,3,3,3-四氟丙烯作为制冷剂的双压系统中,3 种气液热交换器布置形式均可提高系统的制冷量与能效系数,而在高/低压级支路同时布置气液热交换器对于系统制冷量与制冷能效系数的提升最为显著。

2.2 气液热交换器对系统各部件损失的影响

下页图3 为在双压系统中不同位置布置气液热交换器时,系统中各部件的损失随气液热交换器效率的变化。图3-1,仅低压级支路布置气液热交换器时,随气液热交换器效率ε 从0 提高至0.9,膨胀阀1 的损失明显降低,冷凝器的损失则有轻微提高,气液热交换器1 的损失先升高后降低。

图3-2,仅高压级支路布置气液热交换器时,随气液热交换器效率ε 从0 提高至0.9,膨胀阀2 的用损失明显降低,冷凝器的损失明显提高,气液热交换器2 的损失先升高后降低。

图3-3,高/低压级支路都布置气液热交换器时,随气液热交换器效率ε 从0 提高至0.9,膨胀阀1、2 的损失均有明显降低,冷凝器的损失明显提高,两个气液热交换器的损失都会先升高后降低。

图3 气液热交换器效率对双压系统各部件损失的影响

据下页图3 得知,在双压系统中,蒸发器、冷凝器与高压级压缩机中产生的损失最高,其三部件的损失的和占总损失的比率为57.0%~71.23%;随着气液热交换器效率的提高,膨胀阀的损失显著降低,气液分离器的损失始终维持在近似为0的水平,低/高压级压缩机的损失有微小下降,气液热交换器的损失会先上升后下降。

2.3 气液热交换器对系统效率的影响

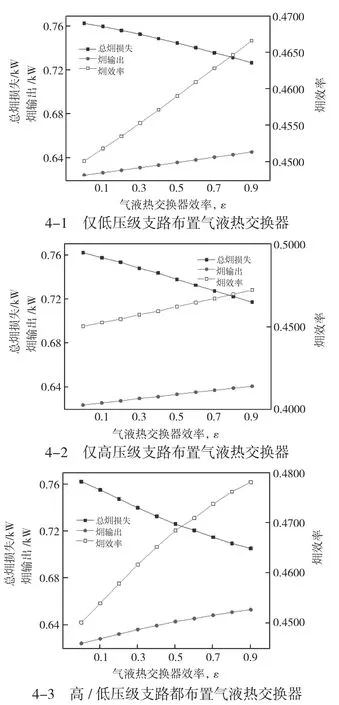

图4 为在双压系统中在不同位置布置气液热交换器时,系统总的损失、输出与效率随气液热交换器效率的变化。图4-1,仅低压级支路布置气液热交换器时,随气液热交换器效率ε 从0 提高至0.9,系统的总损失由0.76 kW 降至0.73 kW,降低了4.71%,系统的输出由0.625 kW 上升到0.65 kW,提高3.39%;系统的效率由45.01%上升到46.66%,提高了3.65%。

图4-2,仅高压级支路布置气液热交换器时,随气液热交换器效率ε 从0 提高至0.9,系统的总损失由0.76 kW 降至0.72 kW,降低5.89%;系统的用输出由0.625 kW 上升到0.64 kW,提高了2.71%,系统的效率由45.01%上升到47.20%,提高了4.85%。

图4 气液热交换器效率对双压系统热力学性能的影响

图4-3,高/低压级支路都布置气液热交换器时,随气液热交换器效率ε 从0 提高至0.9,系统的总损失由0.76 kW 降低到0.71 kW,降低了6.92%;系统的输出由0.625 kW 上升到0.65 kW,提高了4.26%;系统的效率由45.01%达到47.61%,提高了5.78%。

据以上数据显示,在使用制冷剂2,3,3,3-四氟丙烯的双压系统中,三种气液热交换器布置方式都可提高系统的效率,其中,在高/ 低压级支路都布置气液热交换器对于系统效率的提升最为显著。

3 结论

通过编制双压系统的计算程序,对三种布置气液热交换器的情况进行了能量及用分析,探究气液热交换器效率对系统效率与输出、系统的COP、各部件的损失、制冷量的影响,结论如下:

1)对于使用2,3,3,3-四氟丙烯作为制冷剂的双压系统,三种气液热交换器布置形式对系统性能均有提高,其中高/低压级循环都布置气液热交换器时,系统性能提高最多,随气液热交换器效率从0提高至0.9,COP 提高5.77%,制冷量提高4.27%。

2)对于使用2,3,3,3-四氟丙烯作为制冷剂的双压系统,仅低压级循环布置气液热交换器时,系统性能提高最少,随气液热交换器效率从0 提高至0.9,COP 可提高3.67%,制冷量可提高3.40%;仅高压级循环布置气液热交换器时,随气液热交换器效率从0 提高至0.9,COP 提高4.84%,制冷量提高2.72%。

3)对于使用2,3,3,3-四氟丙烯作为制冷剂的双压系统,系统中损失的主要由冷凝器、蒸发器与高压级压缩机贡献的,这三个部件的损失之和占总损的比率达57.0%~71.23%;在系统中设置气液热交换器能够显著降低膨胀阀的损失,从而提高系统效率。

4)对于使用2,3,3,3-四氟丙烯作为制冷剂的双压系统,在三种气液热交换器布置情况中,高/低压级支路都布置气液热交换器时,系统的效率提升最高,达5.78%;其次为仅高压级支路布置气液热交换器时,系统的效率提高4.85%;仅低压级支路布置气液热交换器时,系统的效率提升最低,为3.65%。