RIC-270二甲苯异构化催化剂的乙苯转化性能研究

王玉新,梁战桥

(1. 中国石化 天津分公司,天津 300271;2. 中国石化 石油化工科学研究院,北京 100083)

双功能乙苯转化型二甲苯异构化催化剂是芳烃联合装置增产对二甲苯的关键,催化剂可以将邻二甲苯和间二甲苯转化为对二甲苯,同时可将乙苯转化为二甲苯。乙苯转化能力是表征催化剂性能的关键指标之一[1]。

近几年,中国石化石油化工科学研究院(简称RIPP)在已成功应用RIC-200催化剂的基础上,通过优化分子筛材料的物化性质、改善金属负载技术等,提高了RIC-200催化剂的活性和稳定性,特别是催化剂的乙苯转化能力明显提高[2-6]。RIPP相继开发了RIC-270型催化剂、优化后的RIC-270催化剂(简称M-RIC-270),并进行了工业应用。RIC-270型催化剂在中国石化天津分公司大芳烃装置(简称T芳烃装置)工业应用成功,2019年9月底,M-RIC-270催化剂在中国石化某芳烃装置(简称H芳烃装置)上成功应用。T芳烃装置相继使用过RIPP开发的SKI-400催化剂、进口剂、RIC-270催化剂等[7-8]。H芳烃装置的异构化单元采用M-RIC-270催化剂。

本工作通过优化分子筛性质、改善分子筛贵金属负载技术等对RIC-270催化剂进行了性能优化,对比了进口催化剂、RIC-200催化剂、RIC-270催化剂和M-RIC-270催化剂的性能及工业应用情况。

1 试验部分

1.1 催化剂酸性功能的优化

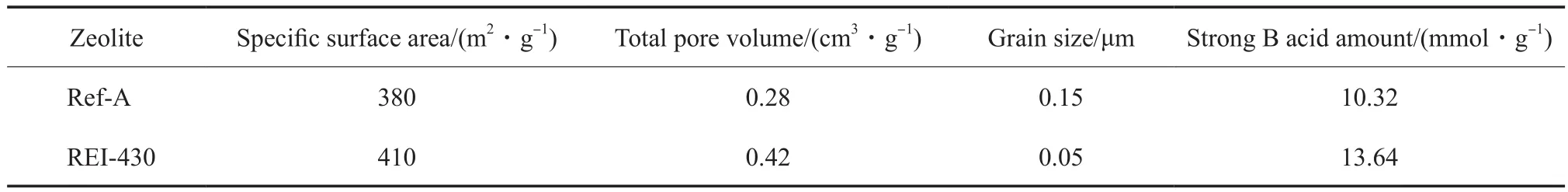

采用RIPP自主研发的REI-430分子筛替代了RIC-270催化剂使用的分子筛(简称为Ref-A)作为提供酸性功能的催化材料,改进合成方法,优化了分子筛物化指标和酸性质。与之前使用的Ref-A分子筛相比,催化剂的比表面积、孔体积等均增加,晶粒尺寸减少,强B酸数量增加,有利于反应物分子的扩散及反应活性中心数量的增加,提高了催化剂的活性。两种分子筛的物化指标见表1。

1.2 催化剂金属功能的改善

配合酸性功能的改善,优化催化剂成型过程中使用的氧化铝,选用比表面积、孔体积、颗粒尺寸适宜的氧化铝作为成型黏结剂,提高成型强度,使氧化铝与分子筛混合均匀,以利于金属负载。改善贵金属铂负载时的工艺参数,竞争吸附剂添加量减少一倍,浸渍母液循环次数增加4次,以保证母液组成稳定,浸渍过程中溶液与催化剂载体接触时间不少于16 h。优化浸渍后,铂分散度提高约10%,铂的有效利用率大幅提高,催化剂金属功能增强[9]。分子筛的比表面积和孔体积增大、晶粒尺寸减少等有利于反应物的吸附和扩散,特别是对在孔道内进行的乙苯异构化反应更适宜;强B酸量的增加提高了二甲苯、C8非芳烃(简称C8NA)的异构化活性。因此,催化剂的双功能匹配更适宜。优化前后催化剂的性能见表2。

表1 不同分子筛的物化指标Table 1 Physical and chemical characteristics of different zeolites

表2 优化前后催化剂的性能Table 2 Comparison of catalyst performance before and after the optimization

2 结果与讨论

2.1 芳烃装置的运行

RIC-270系列催化剂均采用密相方法装填,催化剂上部铺设RIPP开发的RKJ-1型柔性导流帽罩,替代了原来的不锈钢材质的折流挡板。T芳烃装置装填量为42 t,H芳烃装置装填量为159 t,两者的装填堆密度分别为751,757 kg/m3。采用氢气直接升温干燥脱水,最高温度为420 ℃,恒温2 h。T芳烃装置和H芳烃装置的催化剂在干燥过程中均没有排出明水,说明催化剂在生产、运输、装填过程中均没有吸附太多的水,过程控制较好。投料开工过程基本相似,芳烃装置的二甲苯分馏、吸附分离等单元运转正常后,将反应器入口温度控制在340~350 ℃,高压分离罐(简称高分)压力控制在0.85~0.90 MPa,氢气补充量提高到正常运转流量的5倍左右,将液体进料由旁路切换到异构化进料管线即开始开工。投料过程中,循环气中氢气的体积分数下降约20百分点,反应器出口温度最高为420 ℃左右,高分压力下降约0.2 MPa。催化剂初期活性较高,试验中逐步下调反应温度和压力,异构化反应装置运行48 h左右活性即可逐步趋于稳定[10-11]。

2.2 催化剂初期性能

2.2.1 乙苯含量

两套装置的C8芳烃原料中的乙苯含量随运行时间的变化趋势见图1。从图1可看出,H芳烃装置的乙苯含量基本上都在15%(w)以上,乙苯含量最低为15.4%(w),最高为16.4%(w),属于高乙苯原料。T芳烃装置的乙苯含量基本在7%~8%(w),属于低乙苯原料。对于转化型催化剂,在将二甲苯异构化为接近热力学平衡的同时,可以将乙苯异构化为二甲苯,反应历程为乙苯加氢、乙基环己烷异构、二甲基环己烷脱氢等。而二甲苯异构化是苯环上的甲基转移过程,需要酸性功能催化即可,而乙苯异构化则需要酸性和金属双功能催化,且所需的酸性中心性质不同于二甲苯异构化。因此,从反应机理上对比,乙苯转化比二甲苯异构化的难度更大,催化剂乙苯转化能力高是性能优良的一个重要指标。

图1 C8芳烃原料中乙苯含量随运行时间的变化趋势Fig.1 Variation trend of EB content in C8 aromatic feed.

2.2.2 乙苯转化率

两套装置的乙苯转化率见图2。从图2可看出,2 000 h内两套装置的乙苯转化率较稳定,H芳烃装置的乙苯转化率平均为36.6%,T芳烃装置的乙苯转化率平均为18.3%。随运转时间的延长,乙苯转化略有下降,但这符合正常变化规律,可通过提高反应压力维持稳定的乙苯转化率。在运转到700 h左右时,提高了T芳烃装置的反应压力,相应地乙苯转化率提高。其中,H芳烃装置的乙苯转化率在600~700 h时出现了下降,而后又增加,这是由原料油中乙苯含量波动引起的。与T芳烃装置使用过的进口催化剂、RIC-200催化剂相比,对于T芳烃装置的低乙苯原料,RIC-270催化剂的乙苯转化率高于这些催化剂约4.5百分点;对于H芳烃装置的高乙苯原料,与使用过的进口催化剂、RIC-200催化剂等相比,M-RIC-270催化剂的乙苯转化率高于这些催化剂约7.2百分点。因此M-RIC-270催化剂的乙苯转化能力明显高于进口催化剂和RIC-200催化剂。

图2 乙苯转化率随运行时间的变化趋势Fig.2 Variation trend of EB conversion.

2.2.3 装置的高分压力

高分压力是调整异构化催化剂乙苯转化活性的主要参数。异构化催化剂运转过程中,主要是依靠调整高分压力来调整反应的压力,维持稳定的乙苯转化率。装置运行2 000 h左右时的高分压力变化趋势见图3。

图3 高分压力变化趋势Fig.3 Variation trend of separator pressure.

从图3可看出,开工投料后,H芳烃装置的高分压力逐步由0.5 MPa下降到0.44 MPa左右,而T芳烃装置的高分压力则维持在0.52 MPa左右。M-RIC-270催化剂的操作压力低,乙苯转化能力提升,可达到较高乙苯转化率,满足装置需要。

T芳烃装置和H芳烃装置的C8芳烃原料中乙苯含量差别较大,不利于直观说明乙苯转化能力差异,为了更好地说明M-RIC-270催化剂的高乙苯转化率性能,选取了工艺相同、使用过同类催化剂的扬子石化芳烃装置、H芳烃装置进行对比。选择催化剂运转时间相同、工艺参数基本一致的条件下进行比较,C8芳烃原料中的乙苯含量分别为16.23%(w)和15.86%(w),其他工艺参数为:空速为3.5 h-1,氢烃摩尔比分别为4.1和3.9,反应温度为380 ℃。表3为不同催化剂的初期高分压力。从表3可看出,进口催化剂(F-CAT)、RIC-200催化剂和RIC-270催化剂的高分压力均不低于0.74 MPa,乙苯转化率分别为28.3%,30.6%,32.4%,而M-RIC-270催化剂的高分压力比其他催化剂低0.2 MPa以上,乙苯转化率还高于其他催化剂约2百分点。因此,M-RIC-270催化剂的乙苯转化能力明显增强。

表3 不同催化剂的初期高分压力对比Table 3 Comparison of initial pressure of separator of different catalysts

2.2.4 产物中的C8NA及乙苯的组成

乙苯异构化为对二甲苯的反应过程需要一定量的C8NA(包括八个碳的链烷烃、环烷烃)作为中间过渡物,因此,在异构化单元及整个芳烃装置对二甲苯回路的物料中都会有一定数量的C8NA,C8NA的多少直接影响到循环物料量大小及能耗。在保证乙苯转化率的前提下,C8NA含量越低越好。产物中的乙苯含量的高低会直接影响产物中的对二甲苯含量及循环物料流量,乙苯含量越低说明催化剂的乙苯转化性能越好。表4为不同催化剂产物中的C8NA和乙苯组成。从表4可看出,与其他催化剂相比,M-RIC-270催化剂反应产物中的C8NA低3~7百分点,乙苯转化率低2~4百分点,而对二甲苯含量提高了0.4~1.0百分点。较低的C8NA和乙苯含量对提高产物中对二甲苯含量、减少物料循环能耗、优化后续吸附分离进料等有益。从另外一个侧面说明了M-RIC-270催化剂的乙苯转化能力优于其他催化剂。

表4 不同催化剂产物中的C8NA和乙苯组成对比Table 4 Comparison of C8NA and EB content in products over different catalysts

3 结论

1)通过优化分子筛性质、改善金属负载技术等,使M-RIC-270催化剂的乙苯转化性能明显提高,C8芳烃原料中乙苯含量达15%(w)以上,乙苯转化率可达36.6%。

2) H芳烃装置工业应用结果表明,M-RIC-270催化剂的操作压力低,初期高分压力为0.44 MPa。

3)对乙苯含量较高的原料,M-RIC-270催化剂反应产物中的C8NA、乙苯等含量低,对二甲苯含量高,优化了产物分布,提高了对二甲苯产量。