催化裂化柴油萃取脱芳烃技术研究

唐晓东,杨 谨,仝保田,李晶晶,雷小杰

(1.西南石油大学化学化工学院,成都 610500;2.山东京博石油化工有限公司)

催化裂化柴油(简称催化柴油)作为车用柴油的重要成分,其多环芳烃质量分数高达40%~70%,多环芳烃会导致柴油十六烷值低、储存安定性差、燃烧积炭和炭烟严重等问题[1-2]。同时,多环芳烃对环境尤其是人类危害极大。因此,研究催化柴油脱芳烃具有重要的意义。

在炼油厂中油品脱芳烃技术分为加氢脱芳烃和非加氢脱芳烃两大类。传统的柴油加氢工艺[3-5]能够满足脱芳烃要求,但是存在装置投资高、操作条件苛刻(温度320~410 ℃,压力8~14 MPa)、氢气消耗量大等问题。油品(主要是常顶汽油、常一线煤油和催化裂化汽油)非加氢脱芳烃包括吸附分离[6]、络合脱芳烃[7-8]和溶剂抽提脱芳烃[9-12]等方法。其中,吸附分离法难以在工业上放大、解吸难度大;络合脱芳烃法成本高、络合剂解络和循环使用困难;溶剂抽提脱芳烃法具有芳烃选择性高、操作条件温和、技术简单、投资及操作费用较低等优点,已在工业上广泛使用。催化柴油溶剂萃取脱芳烃法尚未见研究和工业应用报道。

目前,工业上溶剂抽提脱芳烃采用抽提蒸馏和减压蒸馏进行溶剂再生,需要180~240 ℃(对应压力1.0~3.5 MPa)的高温蒸汽,存在投资大、能耗高和高温加速溶剂性能恶化等问题。本课题针对催化柴油脱芳烃问题,采用液-液萃取替代抽提蒸馏,在100 ℃以下常压和减压操作,充分利用炼油厂的低温位热源(0.1~0.2 MPa,100~120 ℃),以解决目前工业上芳烃抽提工艺存在的技术经济问题。

1 实 验

1.1 试验原料及主要仪器

原料油:催化裂化柴油,由山东京博石油化工有限公司提供,多环芳烃质量分数为65.85%,密度(20 ℃)为885.0 kg/m3。

试剂:多环芳烃萃取剂A剂(环丁砜),化学纯,由成都市科龙化工试剂厂生产;芳烃回收溶剂B剂(为多羟基化合物和水等助剂组成的复配溶剂)和反萃取剂C剂(由C,H,O,N等元素组成的有机物复配溶剂),自制。

主要仪器:智能集热式恒温磁力搅拌器,郑州汇成科工有限公司生产。7890A-5975C型色质联用仪,美国安捷伦公司生产,色谱柱为HP-5 MS型(30 m×250 μm×0.25 μm);进样器温度为280 ℃,进样量为0.2 μL,分流比为50∶1,载气为He(1 mL/min);柱初始温度为40 ℃,保持1 min,然后以5 ℃/min升至52 ℃,保持3 min,再以4 ℃/min升至280 ℃,保持2 min;检测器为氢火焰离子检测器,采用EI电离源,电子能量为70 eV,离子源温度为230 ℃,MS四级杆温度为150 ℃,GC/MS接口温度为300 ℃。

1.2 试验原理

液-液萃取利用烃类各组分在溶剂中溶解度的不同,使芳烃化合物从原料中转移到萃取剂中,达到分离芳烃和非芳烃的目的。

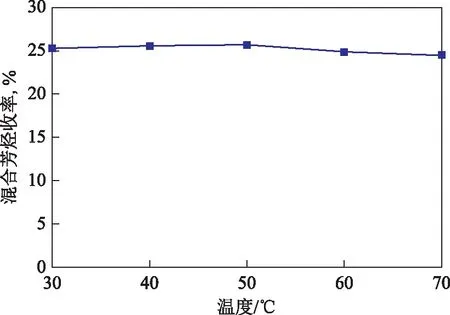

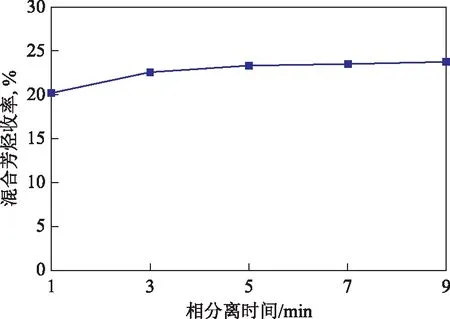

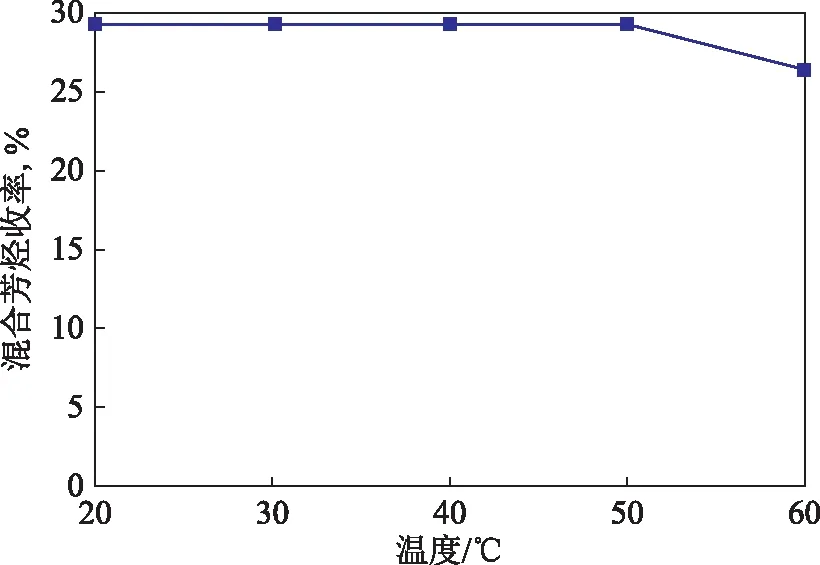

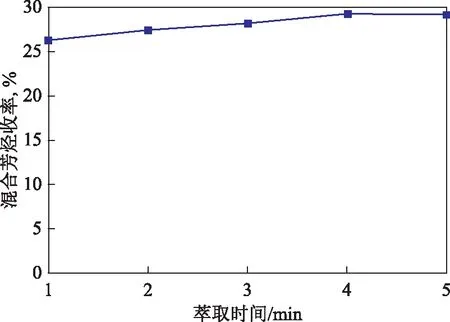

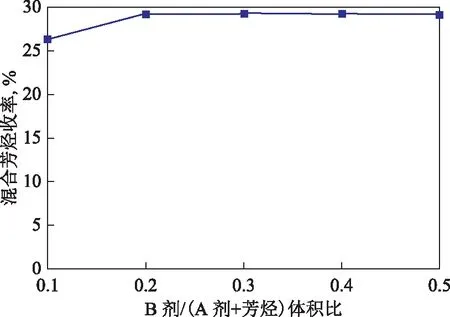

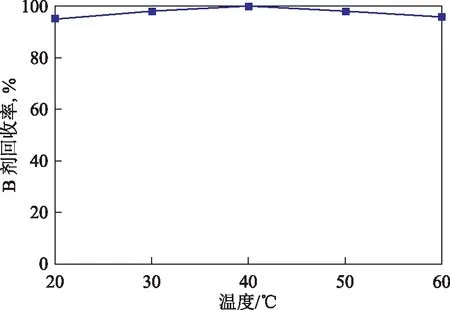

根据溶剂极性不同,相互之间的作用力不同,把饱和烃和多环芳烃分离,同时根据沸点差异进行溶剂再生。分离体系的极性由小到大的顺序为:饱和烃<芳烃 萃取脱芳烃:取一定配比的原料油与A剂混合,放置在恒温水浴中,达到萃取温度后震荡一定时间,将混合液倒入置于恒温水浴的分液漏斗中,静置分相,下相为芳烃富液(A剂+芳烃)、上相为脱芳烃油。B剂与脱芳烃油完全不互溶,脱芳烃油中夹带的残余A剂可采用B剂洗涤回收。 芳烃回收:采用B剂萃取芳烃富液(A剂+芳烃)中的A剂,多环芳烃在B剂中完全不溶解从而被分离出来,得到混合芳烃产品。按一定的比例将B剂和芳烃富液(A剂+芳烃)混合,放置在恒温水浴中,达到萃取温度后震荡一定时间,将混合液倒入置于恒温水浴的分液漏斗中,静置分相,下相为(A剂+B剂)、上相为混合芳烃产品,然后测定其质量并采用色质联用仪分析其组成。 反萃取:采用C剂萃取液相(A剂+B剂)中的A剂,B剂在C剂中不溶解从而被分离出来,得到再生B剂。按一定的比例将C剂和液相(A剂+B剂)混合,置于恒温水浴中,达到萃取温度后震荡一定时间,将混合液倒入分液漏斗中恒温静置分相,下相为(A剂+C剂)、上相为再生B剂。 溶剂再生:取一定量的液相(A剂+C剂)置于圆底烧瓶中,进行减压蒸馏,回收C剂,同时得到再生芳烃萃取溶剂A剂。 分析方法:采用美国安捷伦公司生产的7890A/5975C-GC/MSD型色质联用仪测定原料油及芳烃的组成,定量分析采用面积归一法,分析精度为3 μg/g。 2.1.1 萃取温度在A剂催化柴油体积比为1.5、萃取时间为5 min、相分离时间为5 min的条件下,萃取温度(相分离温度)对催化柴油脱芳烃效果的影响见图1。 图1 萃取温度对脱芳烃效果的影响 由图1可见,随着温度的升高,混合芳烃收率先逐渐增加后下降,当温度为50 ℃时最高,达到25.71%。理论上较高的温度有利于分子的热运动并促进分子之间的相互作用,引起较高的溶剂溶解能力,适当提高温度有利于萃取体系的相分离,但较高的温度会导致芳烃在油剂两相中重新分配,改变相平衡状态,导致脱芳烃率降低。因此,选择最佳萃取温度为50 ℃。 2.1.2 萃取时间在A剂催化柴油体积比为1.5、萃取温度为50 ℃、相分离时间为5 min的条件下,萃取时间对脱芳烃效果的影响见图2。 图2 萃取时间对脱芳烃效果的影响 由图2可见,随着萃取时间的增加,混合芳烃收率先逐渐增加后趋于平稳,萃取时间超过5 min时,混合芳烃收率为26.10%,液液两相达到平衡,继续增加萃取时间,混合芳烃收率几乎不变。因此,选择最佳萃取时间为5 min。 2.1.3 相分离时间在A剂催化柴油体积比为1.5、萃取温度为50 ℃、萃取时间为5 min的条件下,相分离时间对脱芳烃效果的影响见图3。 图3 相分离时间对脱芳烃效果的影响 由图3可见,随着相分离时间的增加,混合芳烃收率先增加后趋于平稳,当相分离时间超过5 min时,液液两相达到平衡,混合芳烃收率几乎不变,为27.64%。因此,选择最佳相分离时间为5 min。 2.1.4 剂油比在萃取温度为50 ℃、萃取时间为5 min、相分离时间为10 min的条件下,剂油比对脱芳烃效果的影响见图4。 图4 剂油比对脱芳烃效果的影响 由图4可见:随着剂油比增加,混合芳烃收率逐渐增加;当A剂催化柴油体积比为1时,混合芳烃收率为26.30%,其芳烃质量分数高达93.84%;当A剂催化柴油体积比为1.5时,混合芳烃收率提高到29.29%,其芳烃质量分数为93.71%;当A剂催化柴油体积比大于1.5时,混合芳烃收率继续提高,但芳烃含量则减小。原因是随着剂油比增加,萃取剂对芳烃的选择性降低,使得柴油中理想组分被萃取出来,导致混合芳烃产品中的芳烃含量下降。因此,选择最佳A剂催化柴油体积比为1.5。 2.2.1 萃取温度在B剂(A剂+芳烃)体积比为0.2、萃取时间为4 min、相分离时间为3 min的条件下,萃取温度对芳烃回收效果的影响见图5。 图5 萃取温度对芳烃回收效果的影响 由图5可见:当萃取温度低于50 ℃时,混合芳烃收率随着萃取温度升高而不变;当萃取温度超过50 ℃时,混合芳烃收率反而减小。由于萃取温度较低时,分子间的运动较弱,导致相分离时间变长;而温度过高,混合芳烃在B剂中的溶解度增大,导致芳烃收率减少。因此,选择最佳萃取温度为50 ℃。 2.2.2 萃取时间在B剂(A剂+芳烃)体积比为0.2、萃取温度为50 ℃、相分离时间为3 min的条件下,萃取时间对芳烃回收效果的影响见图6。 图6 萃取时间对芳烃回收效果的影响 由图6可见,当萃取时间小于4 min时,混合芳烃收率随着萃取时间的延长而增加,当萃取时间大于4 min时,混合芳烃收率不再变化,此时液液两相达到平衡。因此,选择最佳萃取时间为4 min。 2.2.3 相分离时间在B剂(A剂+芳烃)体积比为0.2、萃取温度为50 ℃、萃取时间为4 min的条件下,相分离时间对芳烃回收效果的影响见图7。 图7 相分离时间对芳烃回收效果的影响 由图7可见:当相分离时间小于3 min时,混合芳烃收率随着相分离时间的延长而增大;当相分离时间大于3 min时,混合芳烃收率则趋于平稳。这是因为随着相分离时间的延长,液液两相达到平衡。因此,选择最佳相分离时间为3 min。 2.2.4 剂液比在萃取温度为50 ℃、萃取时间为4 min、相分离时间为3 min的条件下,剂液比对芳烃回收效果的影响见图8。 图8 剂液比对芳烃回收效果的影响 在优化的操作条件下对催化柴油萃取脱芳烃,检测脱芳烃油和混合芳烃产品的组成和残余溶剂含量,结果见表1。 表1 催化柴油萃取前后组成 由表1可见:萃取后脱芳烃油中饱和烃含量增大、芳烃含量减少;混合芳烃产品收率为29.29%,其芳烃质量分数为93.71%;脱芳烃油中无残余溶剂,混合芳烃产品中残余溶剂的质量分数为0.001%。 2.3.1 反萃取温度在C剂(A剂+B剂)体积比为0.2、反萃取时间为3 min、相分离时间为3 min的条件下,反萃取温度(相分离温度)对溶剂B剂回收率的影响见图9。 图9 反萃取温度对B剂回收率的影响 由图9可见:当反萃取温度低于40 ℃时,B剂回收率随着温度的升高而增加;当温度高于40 ℃时,B剂回收率随着温度的升高而减少。这是因为反萃取温度较低时,不利于分子之间的热运动且相分离时间较长;当反萃取温度过高时,又导致A剂和B剂互溶,分离回收B剂困难。当温度为40 ℃时,B剂回收率为100%。因此,选择最佳反萃取温度为40 ℃。 2.3.2 反萃取时间在C剂(A剂+B剂)体积比为0.2、反萃取温度为40 ℃、相分离时间为3 min的条件下,反萃取时间对B剂回收率的影响见图10。 图10 反萃取时间对B剂回收率的影响 由图10可见:当反萃取时间小于3 min时,B剂回收率随萃取时间的增加而增大;当萃取时间大于3 min时,B剂回收率趋于平稳(100%)。因此,选择最佳反萃取时间为3 min。 2.3.3 相分离时间在C剂(A剂+B剂)体积比为0.2、反萃取温度为40 ℃、反萃取时间为3 min的条件下,相分离时间对B剂回收率的影响见图11。 图11 相分离时间对B剂回收率的影响 由图11可见:当相分离时间小于3 min时,B剂回收率随着相分离时间的增加而增大;当相分离时间大于3 min时,B剂回收率趋于稳定(100%)。由于相分离时间大于3 min时液液两相达到了平衡,延长相分离时间对B剂回收率影响不大。因此,选择最佳相分离时间为3 min。 2.3.4 剂液比在反萃取温度为40 ℃、反萃取时间为3 min、相分离时间为3 min的条件下,剂液比对B剂回收率的影响见图12。 图12 剂液比对B剂回收率的影响 环丁砜(A剂)和C剂回收的主要原理是利用二者之间的沸点不同,采用减压蒸馏(温度78 ℃、压力0.04~0.05 MPa)回收C剂(塔顶)和环丁砜(塔釜),将回收的再生溶剂进行循环使用。再生溶剂与新鲜溶剂的萃取脱芳烃效果对比见表2。由表2可知,新鲜溶剂与再生溶剂萃取效果相当。 表2 再生溶剂与新鲜溶剂的萃取脱芳烃效果比较 催化柴油常压低温萃取脱芳烃的原则工艺流程如图13所示。 图13 催化柴油脱芳烃的原则工艺流程 催化柴油脱除多环芳烃工艺主要由脱芳烃系统、芳烃回收系统和溶剂再生系统组成,工艺流程简单;与传统的芳烃抽提装置相比,本萃取工艺采用反萃取溶剂对富溶剂进行反萃取,在40~80 ℃、常压条件下萃取,溶剂在78 ℃、0.04~0.05 MPa条件下再生,只需要100~120 ℃(0.1~0.2 MPa)蒸汽,能耗低,解决了现有工艺存在的高温反复作用导致溶剂性能恶化的问题。与现有工艺采用的1.0~3.5 MPa(180~240 ℃)高温蒸汽比较,0.1~0.2 MPa(100~120 ℃)蒸汽价格不到前者的一半,可以采用炼油厂的低温位热源甚至废热源。经过测算,以300 kt/a催化裂化柴油萃取脱芳烃装置规模为例(目前只能与同规模的重整汽油芳烃抽提装置比较),可节约3.5 MPa蒸汽49.2 kt/a,节约操作费用1 214万元/a。 此外,脱除柴油中的多环芳烃后,在降低柴油产量的同时可大幅度提高柴油质量,获得的多环芳烃可作为精细化工原料,用于合成多环芳烃树脂、固体磺酸催化剂、离子交换树脂、高比表面活性炭、碳纤维和纳米碳材料等。进一步分析表明,该工艺还可用于低芳烃石脑油、重整汽油、焦化柴油等原料的脱芳烃,以及润滑油糠醛精制工艺。 (1)在评选出的最佳催化裂化柴油萃取脱芳烃条件和芳烃回收条件下,多环芳烃产品收率为29.29%,其芳烃质量分数为93.71%。 (2)在评选出的最佳反萃取条件以及减压蒸馏(温度78 ℃、压力0.04~0.05 MPa)条件下对溶剂进行再生回收,再生溶剂用于脱芳烃,混合芳烃收率为29.47%,芳烃质量分数为93.69%,其脱芳烃效果与新鲜溶剂相当。 (3)采用0.1~0.2 MPa低温蒸汽替代1.0~3.5 MPa高温蒸汽进行溶剂再生,大大降低过程能耗,萃取剂循环使用,实现了零排放,解决了现有工艺存在的高温反复作用导致溶剂性能恶化的问题。 (4)提出了催化裂化柴油液-液萃取脱芳烃的原则工艺流程,该萃取工艺采用液-液萃取和反萃取,取代了传统的芳烃抽提蒸馏,并采用低温(<100 ℃)减压蒸馏再生,该技术路线为柴油萃取脱芳烃的工业应用提供了新思路。1.3 试验方法与分析方法

2 结果与讨论

2.1 脱芳烃操作条件的优化

2.2 芳烃回收单元操作条件的优化

2.3 反萃取操作条件的优化

2.4 溶剂再生

3 工艺流程

4 结 论