机电一体荔枝采收机的设计与制造

李 竞,岑光杜,韦 磊,黎毓鹏,沙诗琴,张宏都

(广西大学 机械工程学院/广西制造系统与先进制造技术重点实验室, 南宁 530004)

0 引言

荔枝作为我国南方的特色水果,主要分布在广东、福建、广西、海南和台湾等省区[1]。 荔枝味甘、酸、性温,入心、脾、肝经,可止呃逆,止腹泻,是顽固性呃逆及五更泻者的食疗佳品,同时有补脑健身、开胃益脾及促进食欲之功效。数据表明:2011 年,广东省的荔枝种植面积达 27.31 万hm2,产量达 100.83 万t,占全国荔枝产量的 57.3%[2]。目前,我国的荔枝采摘主要以手工采摘为主,在部分地区已出现辅助采摘工具,但自动化程度不高,采摘效率低。由于荔枝树高到数米,荔枝分布不集中,且由于现有的工具缺乏夹持功能,使得采摘荔枝时的人身危险性和荔枝损坏率极高,因此机械化采摘成为我国荔枝产业发展的迫切需求。

为解决以上问题,设计了一种机电一体荔枝采收机。该机综合了荔枝采收的夹持、剪切和传送操作,全程由电机操控,符合机电一体的理念,且采摘机适应性强,采摘过程安全,效率高,降低了劳动强度,实现半自动化,可满足市场需求。

1 机构设计与工作原理

1.1 总体设计

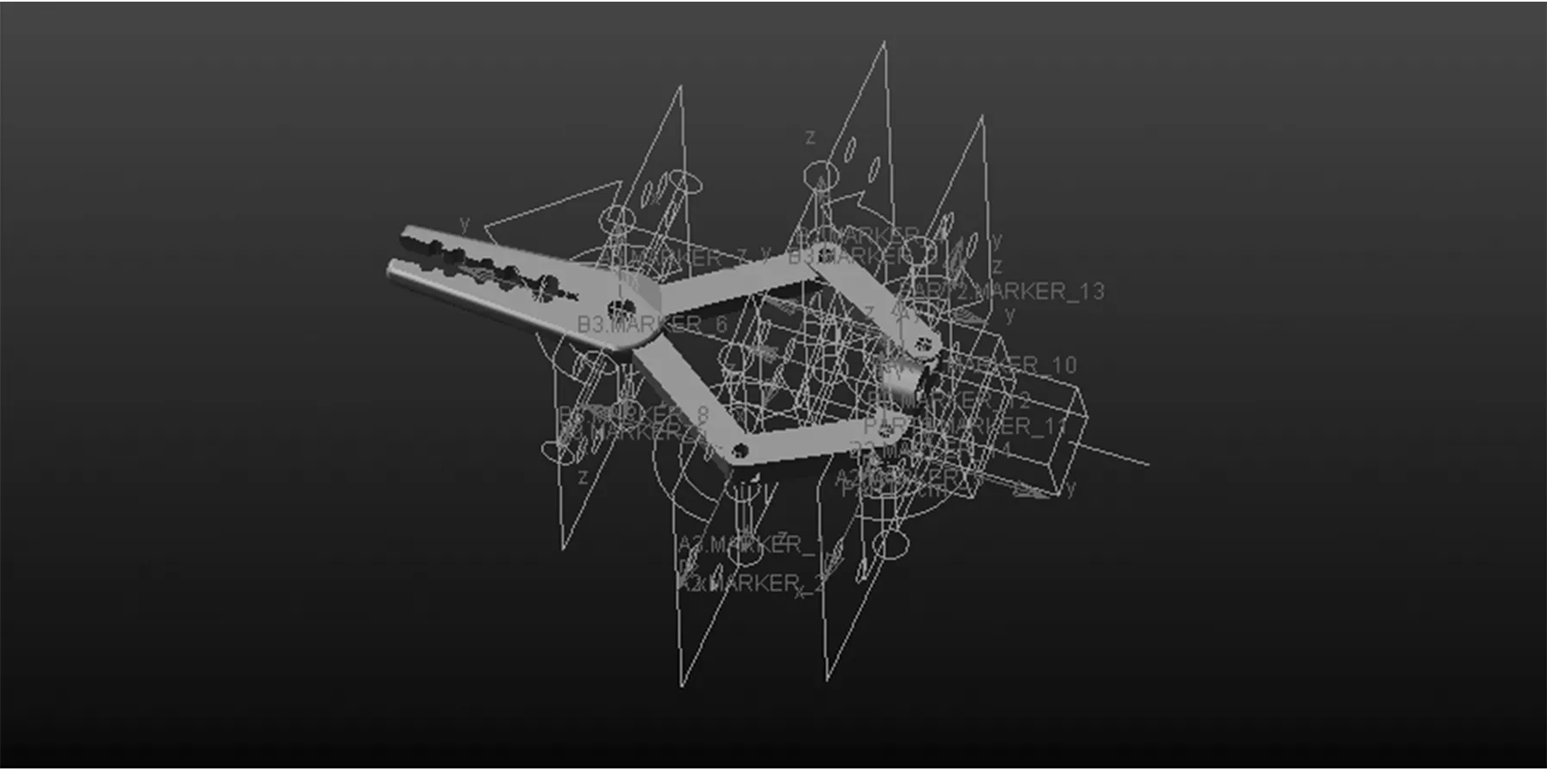

机电一体荔枝采收机主要由机架、前后移动机机构、构、升降机构、上下与左右旋转机构、传送机构、夹持剪切机构组成,运用UG绘制其三维模型图,如图1所示。

1.机架 2.前后移动机构 3.升降机构 4.上下与左右旋转机构 5.传送机构 6.夹持机构 7.剪切机构图1 总体设计Fig.1 Overall design picture。

1.2 关键构件设计

1.2.1 上下与左右旋转机构的设计

上下与左右旋转机构包括电动机、轴套、蜗杆支座、蜗杆、柱齿轮、水平旋转轴、旋转轴支座、连接板和垂直旋转轴,如图2所示。机器工作时,通过垂直旋转轴的旋转实现夹持与剪切机构在水平方向上的位置变化,通过蜗杆-柱齿轮的传动实现夹持与剪切机构在高度上的位置变化。该机构主要实现采摘时的精确定位。

1.蜗杆 2.垂直旋转轴 3.水平旋转轴 4.旋转轴支座 5.连接板 6.柱齿轮 7.电动机 8.蜗杆支座 9.轴套图2 上下与左右旋转机构Fig.2 Up and down with left and right rotating mechanism。

1.2.2 夹持机构的设计

夹持机构包括夹持电动机、夹具及夹具定位板,如图3所示。夹持电动机和夹具都固定于夹具定位板上,夹具定位板与支撑臂相连接固定。夹具由前后移动座、中间连杆、剪式连杆组成,电动机连接有丝杆,与前后移动座的内螺纹相配合。电动机驱动时,带有内螺纹的前后移动座向前移动,带动连杆旋转,使得剪式连杆闭合,起到夹持的作用。

1.电动机 2.夹具 3.夹具定位板图3 夹持机构Fig.3 Holding mechanism。

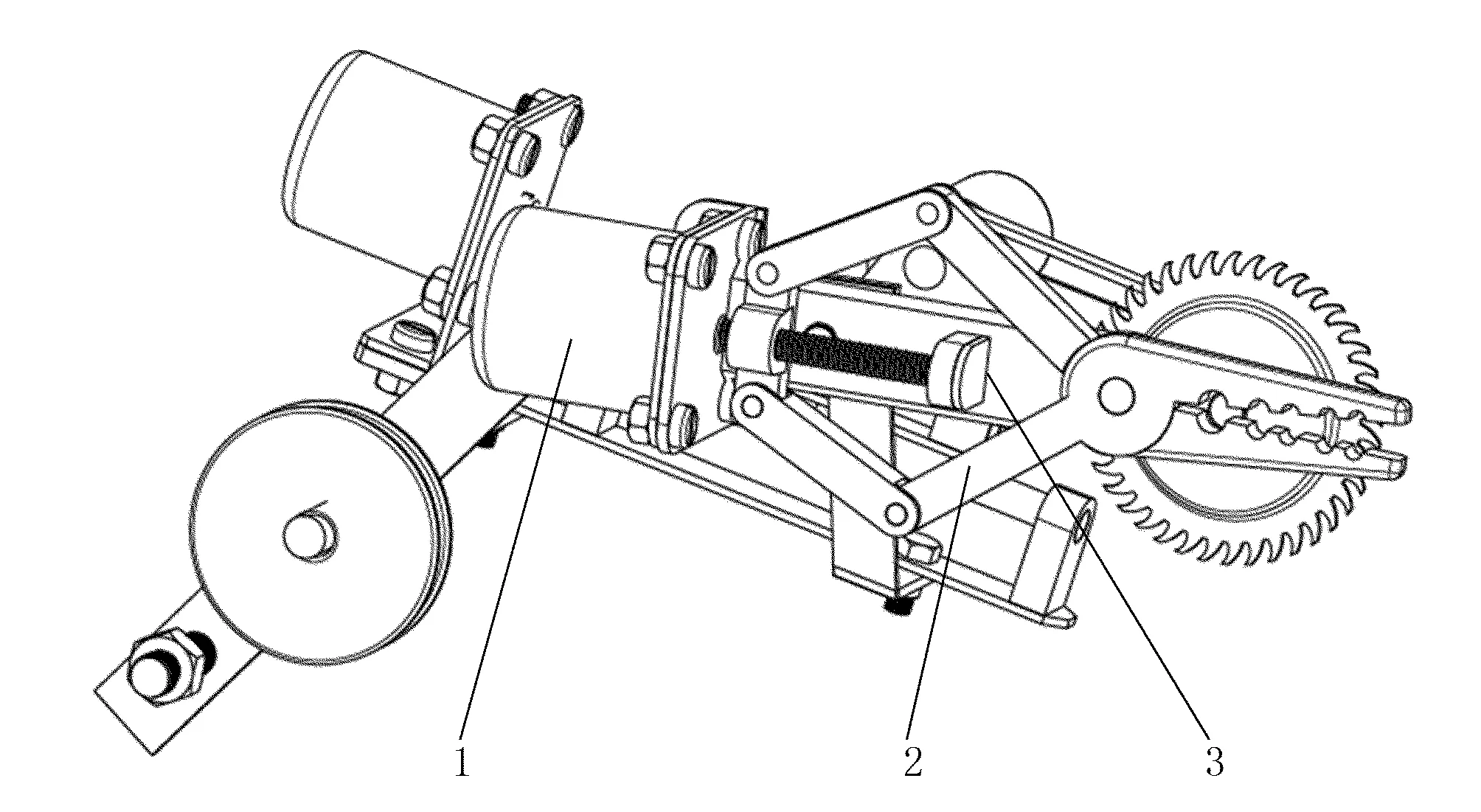

1.2.3 剪切机构的设计

剪切机构由刀具支撑板、刀具移动块、带轮固定板、两个电动机、丝杆、1对皮带轮和刀具组成,如图4所示。机器工作时,刀具移动电机通过丝杆-刀具移动块的传动,使得刀具移动块上的带轮和刀具均向前移动;刀具工作电机通过带轮的传动,控制刀具的转动速度,起到剪切树枝的作用。

1.刀具支撑板 2.刀具移动块 3.带轮固定块 4.两个电动机 5.丝杠 6.一对皮带轮 7.刀具图4 剪切机构Fig.4 Shearing mechanism。

1.3 装置的主要参数

装置的主要参数如表1所示。

表1 设计的主要参数Table 1 The main parameters of the design。

1.4 工作原理

机电一体荔枝采收机主要通过电机提供驱动力,再以人力操作辅助定位采摘;通过机架的万向轮将装置推至荔枝树旁,利用前后移动机构、升降机构、上下与左右旋转机构对刀具进行精准定位,启动夹持电动机驱动丝杠,从而带动夹具的闭合,将荔枝枝干夹持住;然后,启动两个剪切电机,一个电机带动刀具的旋转运动,刀具的旋转运动作为主运动,另一个电机通过带动相连的丝杆实现刀具的进给运动,将荔枝质感进行切断;最后,驱动加持电机反向转动,从而使夹具松开,切断好的荔枝自然掉落到传送机构的收集框中;重复操作,待收集框中装满荔枝后,利用传送机构将其传送到下方取出,从而实现整个采摘过程。

2 理论计算及性能分析

2.1 多自由度模型的建立

根据前后移动机构、升降机构、上下与左右旋转机构所确定的自由度,可以建立本采收机的多自由度运动模型,如图5所示。

图5 多自由度模型Fig.5 Multiple degree of freedom model。

以X为前后移动机构移动方向,Z为升降机构移动方向,Y为上下旋转是的旋转轴,以四脚支撑的中心的地面投影点为原点。由图5可知:4个自由度的运动分别涵盖了X、Y、Z方向的位移,设定上下与左右旋转机构的水平旋转轴与垂直旋转轴的交点为中心。现只考虑夹持起始点的运动情况,推得夹持起始点其具体复合各方向位移公式为

式中d—夹持起点到中心的距离;

φ1—rY方向转角;

φ0—rY方向初始转角;

δ1—rZ方向转角;

δ0—rZ方向初始转角。

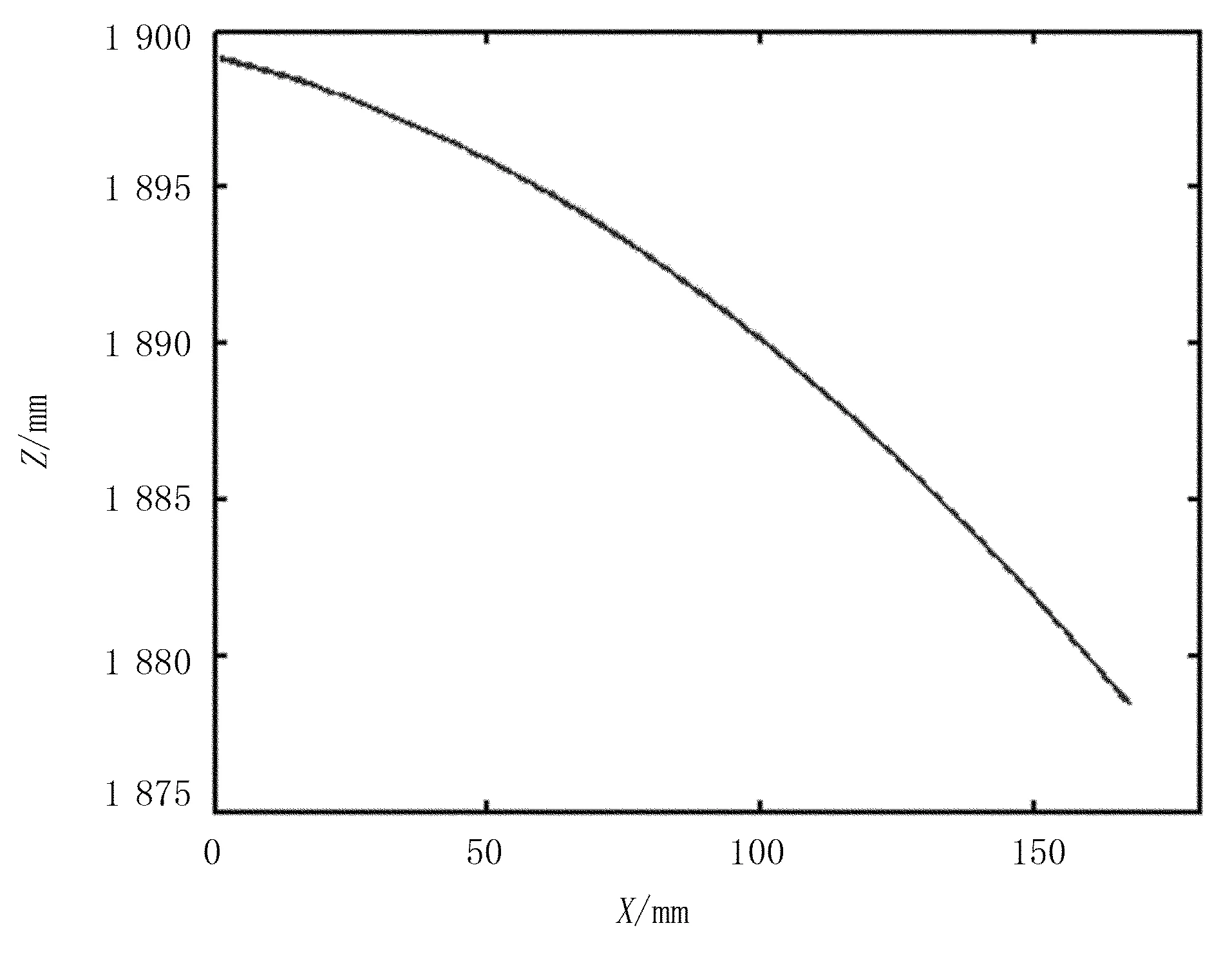

分别在数学软件MatLab中进行仿真实验,探究荔枝采收机能采收到的最远范围,如图6、图7所示。设置转角φ在15°~75°为安全范围,坐标轴与多自由度模型中所设定的坐标轴相同。

图6 最高采收范围图Fig.6 Diagram of the highest harvesting area。

图7 最远采收范围图Fig.7 Map of the farthest harvesting area。

由图6和图7可知:最高采收距离为1.90m,最远采收距离为1.40m。这样的工作能力能较好地适应荔枝树高、山地崎岖不平的特点,更好地满足劳动需要。

2.2 夹持机构运动学与力学分析

2.2.1 运动学分析

将夹持机构转化成机构运动简图,分析其运动特征,如图8所示。

图8 夹持机构运动简图Fig.8 Schematic diagram of clamping mechanism。

通过剪夹持机构的机构运动简图,可将其分析为偏置曲柄滑块机构,进行公式推导。通过三角变换和积分变换的方法,根据三角形特征,求得在X-Y平面上的曲柄转角θ与转速ω,即

式中x—滑块与铰链间水平距离;

h—滑块与铰链间初始垂直距离;

r—曲柄长度;

l—连杆(辅臂)长度;

θ——曲柄转角;

ω—曲柄转速;

v—滑块移速。

由于剪式连杆的各部分在确定情况下可视为刚体,因此以其最远端点为研究目标,臂长d的转速与曲柄转速φ一致,通过复合函数的方式进行位移、速度的表达,则

式中x—X方向上的位移;

z—Z方向上的位移;

vax—提升运动时的X方向速度;

vaz—提升运动时的Z方向速度;

d—夹具与中心铰链距离;

δ—夹具臂与曲柄的夹角;

θ(t1)—夹持机构倾角关于时间的中间函数。

此数学模型即为夹持机构的运动学模型。

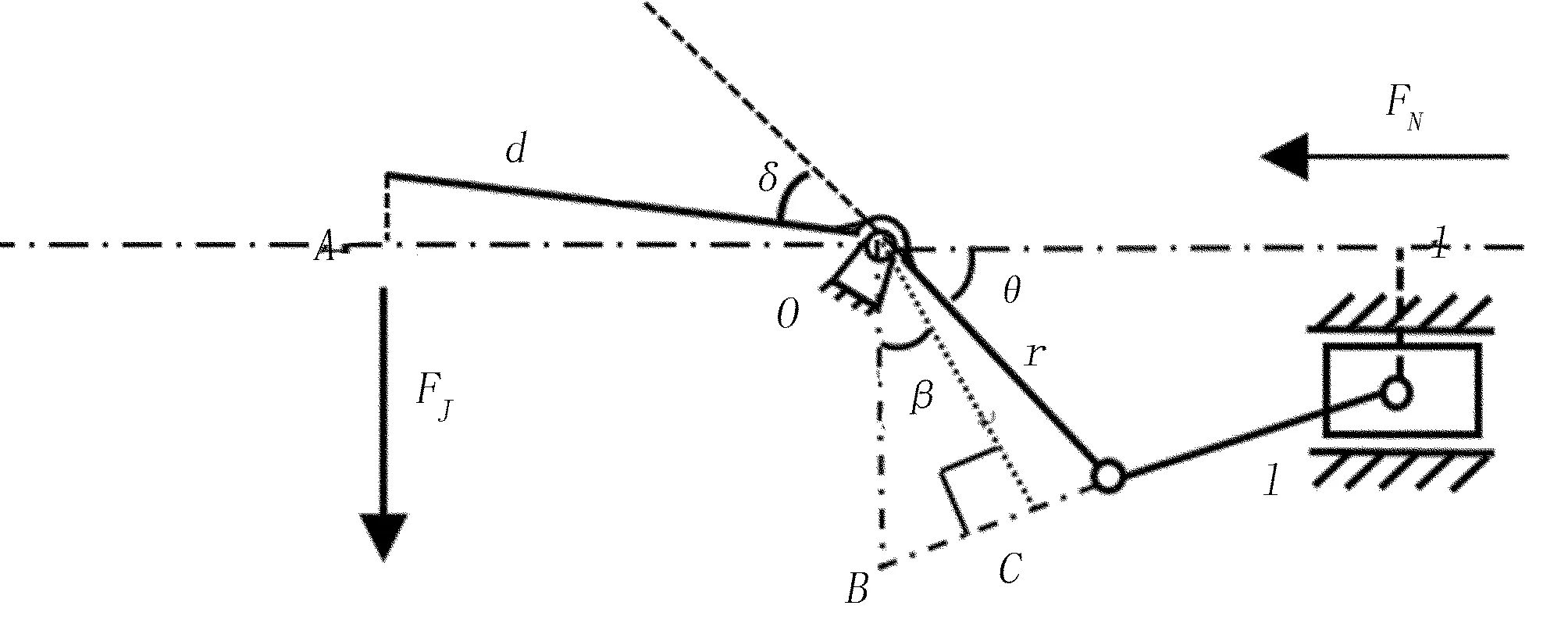

2.2.2 运动学分析

将夹持机构转化成机构受力简图,分析其受力特征,如图9所示。

图9 夹持机构受力简图Fig.9 Stress diagram of the clamping mechanism。

通过夹持机构的受力分析图,可将其分析为偏置曲柄滑块机构,进行公式推导。首先以O作为原点,建立力矩平衡方程,即

式中FJ—夹具的输出夹持力;

FN—电机传递到丝杆的轴力。

接着,通过丝杆轴力公式与三角形特征,得到树枝宽度与夹持力大小的关系方程为

其中,T为电机输出转矩;η为丝杆工作效率;P为丝杆导程;μ为摩擦因数;m为滑块质量;H为树枝宽度;i为电机丝杆组合的传动比;θ(H)为剪式连杆转角关于时间的中间函数。

3 ADAMS虚拟仿真实验及结果分析

将UG建立的模型导入到ADAMS仿真软件中,再添加运动副与驱动,如图10所示。

图10 夹持机构仿真约束图Fig.10 Simulation constraint diagram of clamping mechanism。

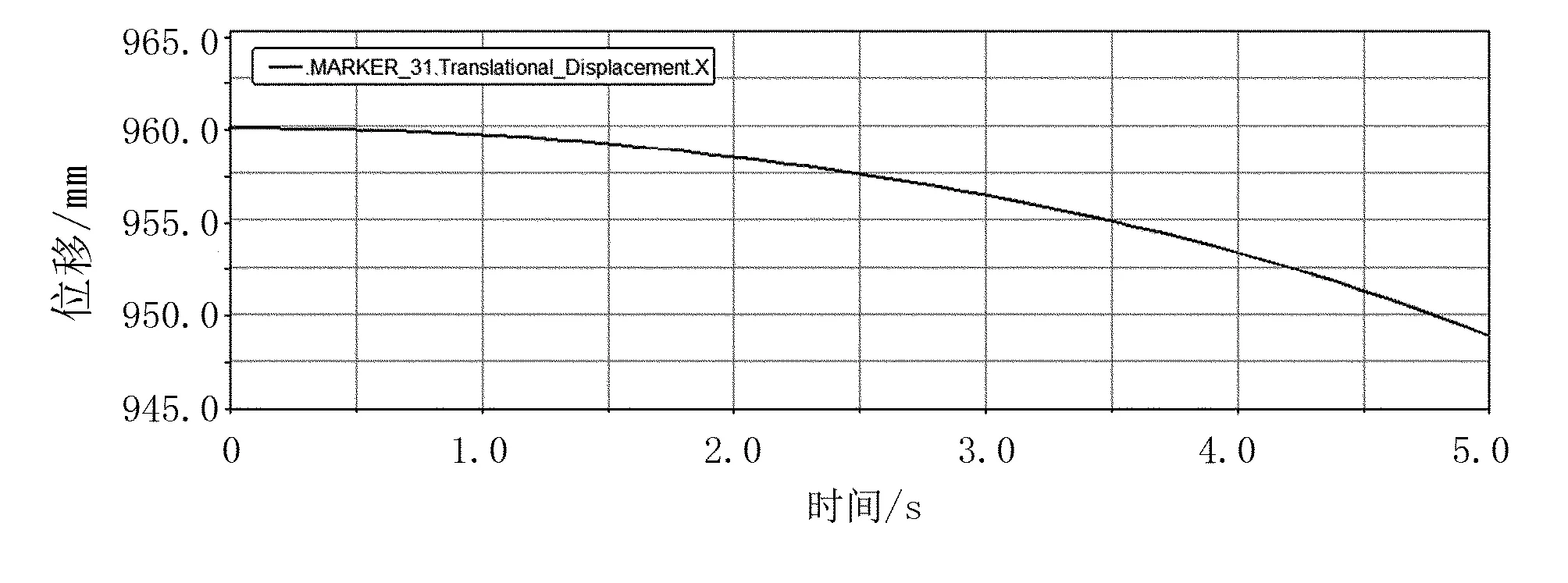

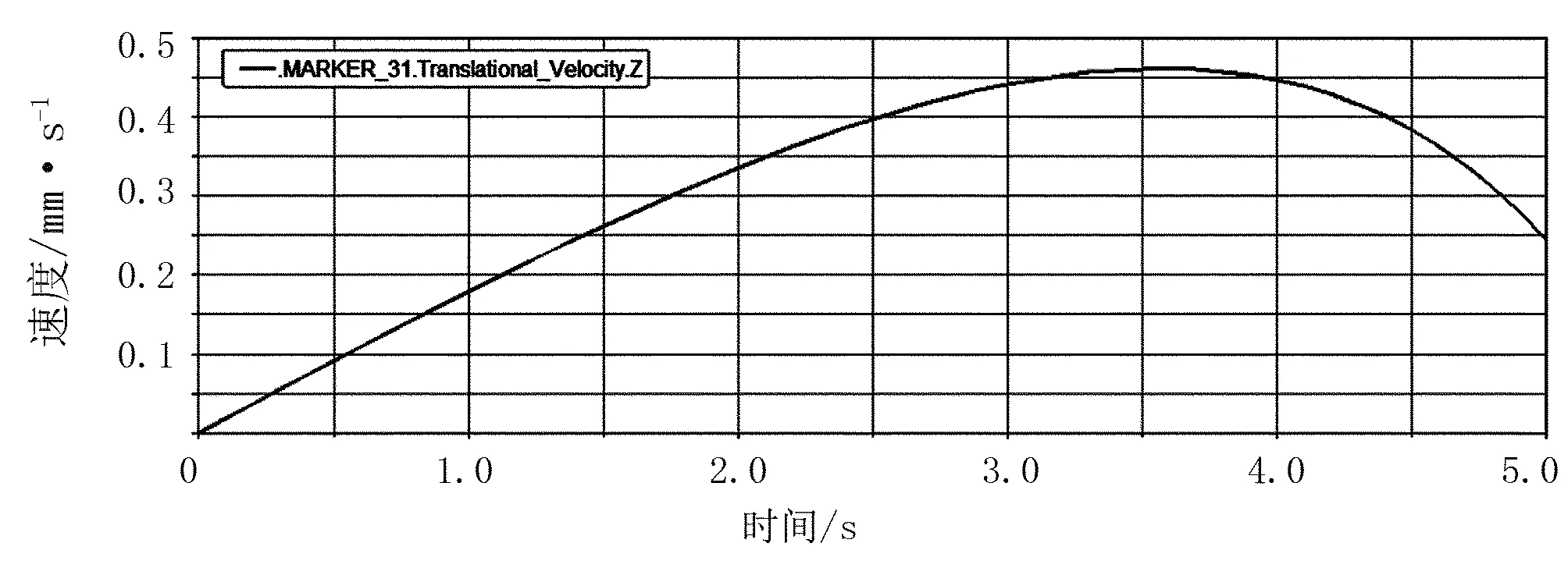

以剪式连杆顶点作为研究目标,仿真结果如图11~图15所示。

图11 夹持机构X方向位移图Fig.11 Displacement diagram of clamping mechanism in X direction。

图12 夹持机构Z方向位移图Fig.12 Displacement diagram of clamping mechanism in Z direction。

图13 夹持机构X方向速度Fig.13 Speed of clamping mechanism in X direction。

图14 夹持机构Z方向速度Fig.14 Speed of clamping mechanism in Z direction。

由图表可见:夹持机构的运动具有连贯完整性,且速度变化始终在同一方向,保障了机构的寿命。

由图表可知:夹持机构的受力振幅较小,初始夹持力最大,但总体稳定变化,保障了机构的寿命。

4 装置的试制与试验

4.1 样机试制

经过MatLab和ADAMS仿真验证了模型原理的可行性及关键部位设计的合理性,在经过实地调查确定了零件的参数,试制了实物样机,如图16、图17所示。

图16 机电一体荔枝采收机整体实物图Fig.16 Mechanical and electrical integration of litchi harvester overall physical picture。

图17 样机部分实物图Fig.17 Part of the physical prototype。

4.2 试验

为检验装置实际各项性能能否满足生产所需,在南宁市郊区荔枝园进行实地试验。分别选取近处(100m)和远处(200m)进行试验,结果如表2所示。

表2 测试结果Table 2 The test result。

由表2可知:机电一体荔枝采收机具备大大缩减采摘时间的功能,在长期连续采摘的情况下采摘速度大约为4s左右,缩短了63.3%的工作时间,且采摘成功率维持在95.1%以上,采摘连续率(即装置故障导致的包装工作中断时间占总时间的比)维持在96.0%以上。

5 结论

1)装置由电机作为动力,剪式连杆夹持机构为执行部分,夹持稳定,满足农民对机械化产品操作简单及工作稳定的要求。

2)装置经过MatLab仿真计算,得出荔枝的最高采收距离在1.90m,最远采收距离为1.40m,能够较好地满足荔枝树高及山地崎岖不平的特点。

3)装置经过ADAMS仿真,从运动学与动力学的角度验证了机电一体荔枝采收机的合理性,并通过实物试制与试验,结果表明:装置提高了荔枝产业链中采收环节的效率,大大降低了成本,可满足荔枝产业的发展需求。