小型甘蔗收获机物流架隔振分析与研究

林嘉豪,李 冰,李尚平

(1.广西科技大学 机械与工程学院,广西 柳州 545006;2. 广西民族大学 信息科学与工程学院,南宁 530006)

0 引言

从1960年至今,我国对机械化甘蔗收获机一直处于深入研究阶段,目前,小型甘蔗收获机可一次性完成切梢、扶倒、切割、喂入、切段、输送、清选及装载等一整套工序[1]。小型甘蔗收获机主要由切顶器、扶分蔗系统、压蔗辊、切割系统、喇叭状喂入装置、喂入系统、剥叶系统及输出系统等组成,各系统的设计优化[2]和切割系统的动态性能[3]都得到了不同程度的提升,但切割质量仍然达不到要求,导致破头率极高[4-7],影响第2年甘蔗的产量。根据调查可知:机械在收获之后存在宿根破头率高达20%以上[8]。甘蔗破头率是衡量甘蔗收获机性能好坏的标准[9],切割质量的好坏与切割器的振动密切相关,振动的控制成为目前的主要研究内容。

机具在凹凸不平的田间作业时,受到发动机和路面的激励,引起刀盘的轴向振动(即刀盘的Z向振动)[10]。为了达到较好的振动控制效果,课题组从振动传递路径出发,从激励源到响应点,振动传递路径为“车架-物流架-刀架”。因此,对物流架的隔振控制尤为关键,可以有效控制振动的传递,降低切割器的振动幅值,提高切割质量。为此,从车架与物流架和物流架与刀架两个连接点出发,通过仿真分析,设计隔振装置,借助振动测试仪器进行试验验证。结果表明:方案有效地降低了振动传递,达到较好的减振效果,提高了切割质量,降低了甘蔗切割的破头率。

1 隔振装置设计

1.1 隔振材料与连接方式

一个理想的隔振器应是在低频时有较高的刚度,在高频时有较低的刚度。为了达到较好的隔振效果,在低频时阻尼可以大,但高频时阻尼越小越好。根据理想隔振刚度曲线,为了提高隔振率,取得更好的隔振效果,应使支架与隔振机构的刚度满足要求。因此,本文的隔振装置材料选用Q235普通碳素结构钢,又称作A3钢。

目前应用于连接的方式有很多,主要归纳为一字扣、十字扣、对接扣、转角扣、转向扣、旋转扣及定向扣等方式。基于小型甘蔗收获机的实际情况,连接物流架与刀架的杆件要随着刀盘的切割上下移动,连接的杆件与隔振机构需要有转动的角度,单一种扣件满足不了本设计机构的要求,需要结合不同扣件的特点,灵活地设计出一套能满足条件并实现转角的连接扣件。为了实现转角功能,杆件与连接位置通过设计支架为支撑,使连接杆与隔振器处于垂直方向。因此,连接方式选用将十字扣与转角扣结合方式,设计出满足要求的连接扣件。

1.2 隔振方法

隔振方法主要分为4类,即弹性隔振、液压隔振、主动隔振、半主动隔振。

综合多方面考虑,包括减振效果预测、加工零件的成本及减振机构的实用性等,采用弹性隔振的方法,并通过橡胶进行设计隔振。橡胶的特点决定其刚度和阻尼:当刚度和阻尼都大时,有利于隔离低频振动,不利于隔离高频振动,能抵抗隔离冲击;刚度大时,对外界的冲击和曲轴的扭矩有抵抗作用;阻尼大时,可以对外界的冲击吸收更多的冲击能量;当刚度和阻尼同时小时,起着振动隔离的作用;若刚度越小,激励的频率和固有的频率比值较高,因此在隔振区域内阻尼越小效果越好,其不利因素在于难以抵抗低频的冲击。

为了达到较好的减振效果,在进行橡胶隔振的设计时,不仅要考虑防止冲击还要考虑减小振动,才能达到较好的减振效果,设计时要在这两者之间寻找到其一个平衡点。同时,橡胶隔振具有结构简单、价格低、寿命长及性能强等特点。

1.3 隔振装置模型建立

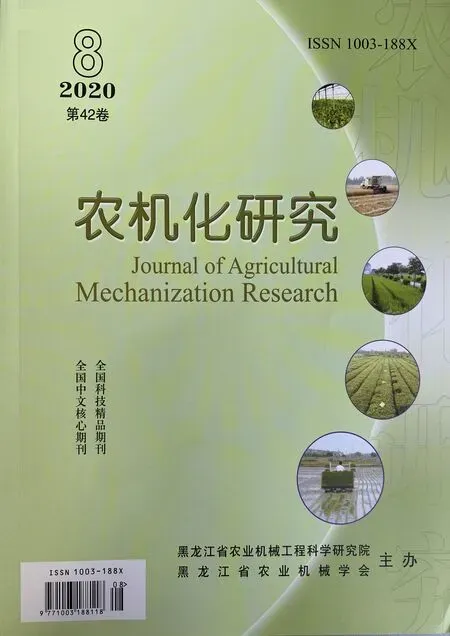

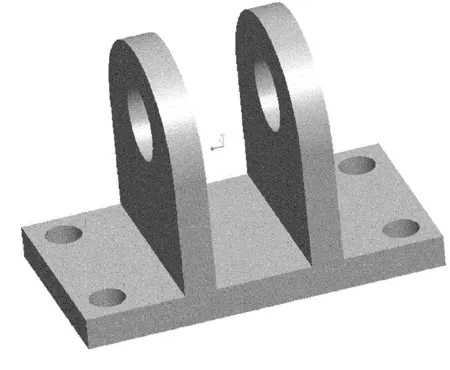

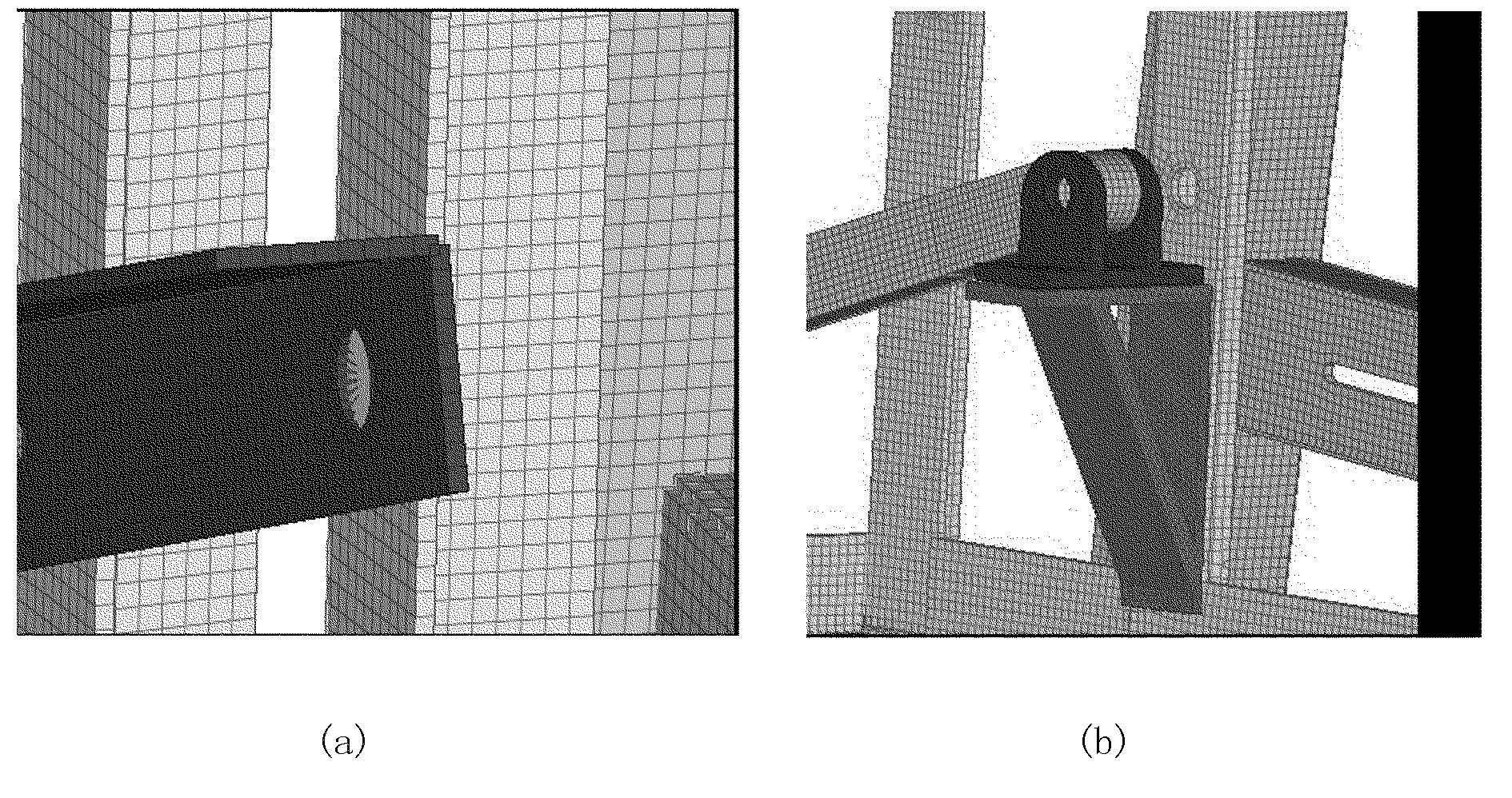

三维模型的建立通过Pro/Engineer软件来实现,建模分为两部分,包括减振器连接扣件和减震器支架。建模前期,在三维草图上绘制,合理设计尺寸,并对草绘进行拉伸、旋转、平移、镜像等一系列的操作,完成两个零件的模型设计。减振器连接扣件三维图如图1所示,减震器支架三维图如图2所示。

图1 减振器连接扣件三维图Fig.1 The shock absorber is connected to the fastener。

图2 减震器支架三维图Fig.2 Shock Absorber Bracket。

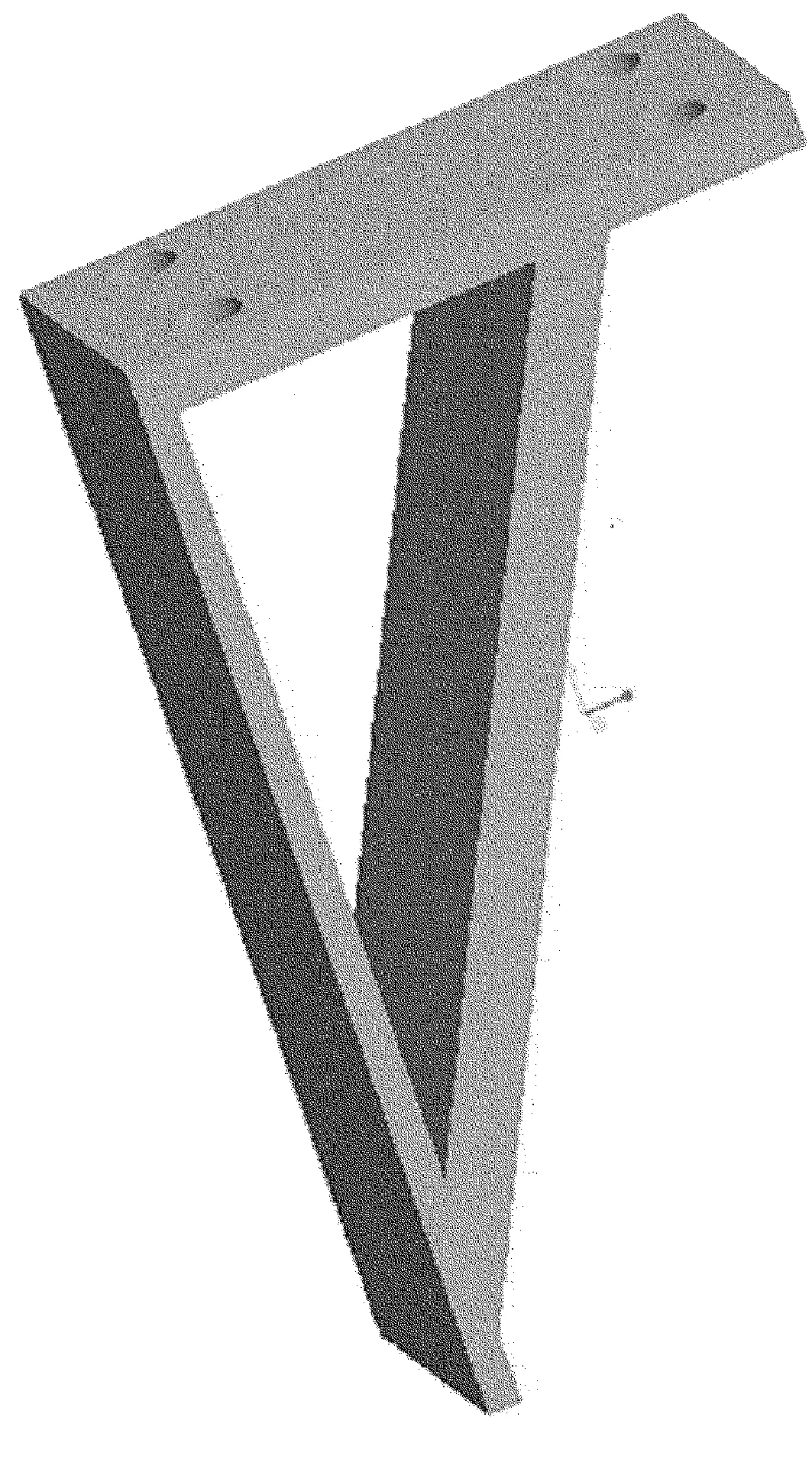

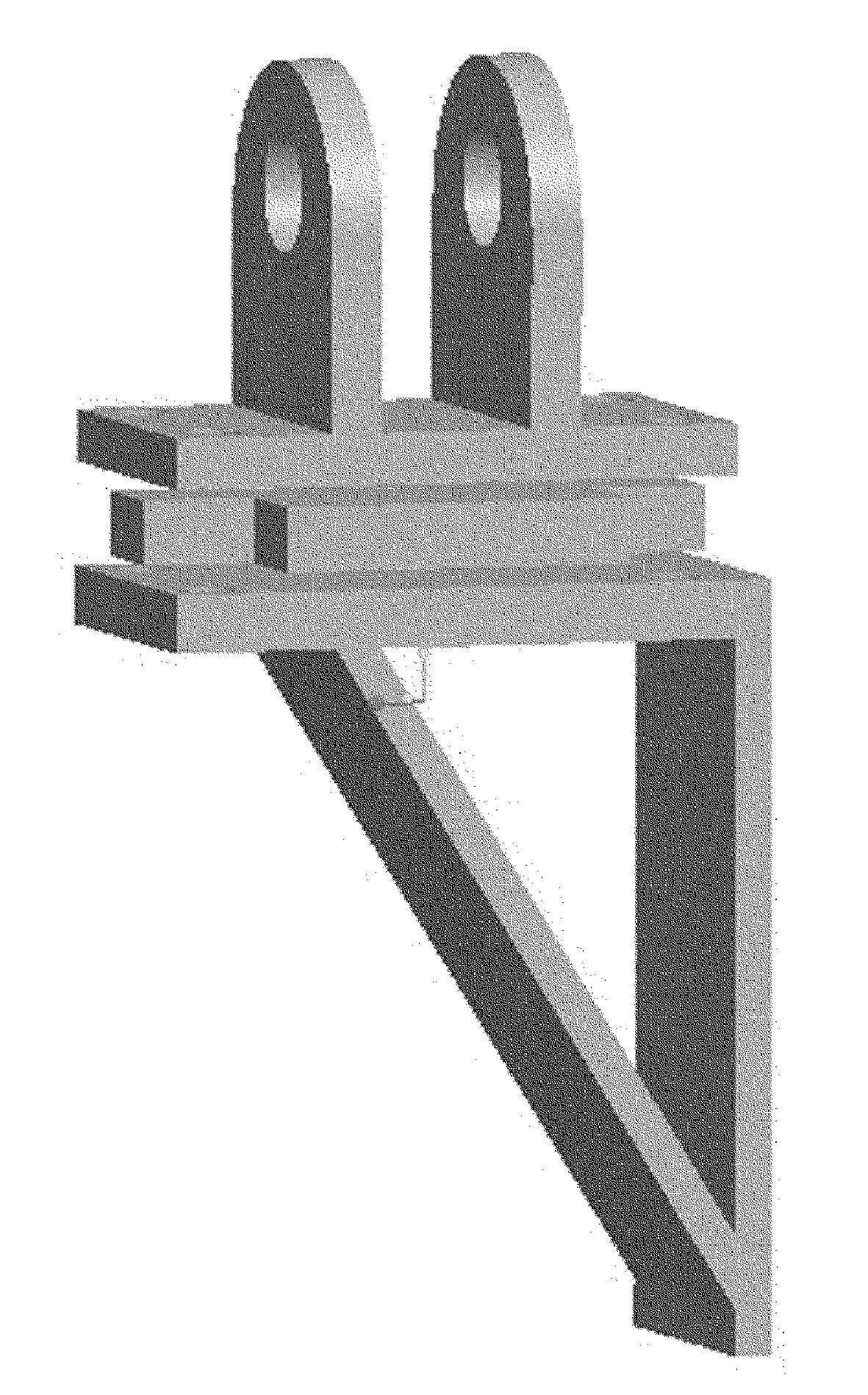

减振器连接扣件与减振器支架连接,并放置减震器支架之上,中间用橡胶隔开,连接方式如图3所示。4个角设计M11的螺栓孔,将通过M10的螺栓进行固定连接,支架侧壁与物流架固定连接。减震器连接扣件上的“耳朵”分别设计M19的轴孔,穿过M18的轴与连接杆连接,可变角度灵活旋转。

图3 隔振装置连接方式Fig.3 Connection of vibration isolation device。

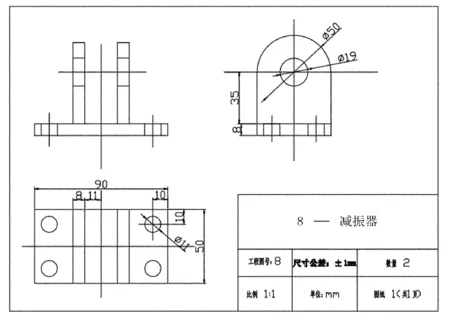

完成三维模型的建立,并通过计算机辅助设计软件CAD进行二维图纸的绘制,再次确定尺寸的合理性,最终确定设计方案,得出减振器连接扣件和减震器支架的二维图纸,如图4、图5所示。

图4 减振器连接扣件二维图Fig.4 2d drawing of shock absorber couplings。

图5 减震器支架二维图Fig.5 2d drawing of shock absorber bracket。

2 振动传递仿真

2.1 甘蔗收获机模型

通过前处理软件建立了小型甘蔗收获机的有限元模型,如图6所示。

图6 小型甘蔗收获机模型Fig.6 Miniature cane harvester model。

2.2 有限元仿真

2.2.1 网格划分及材料参数和属性定义

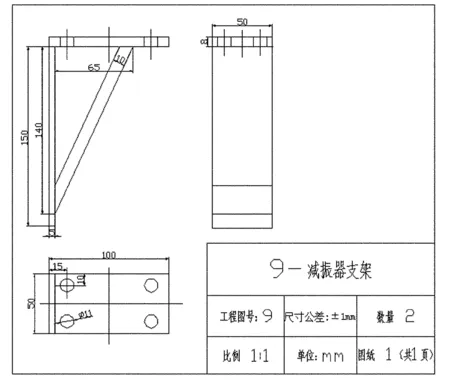

采用Hypermesh对整个模型进行网格划分,焊接采用共节点方式处理,螺栓连接采用刚性单元模拟,单元基本尺寸为5mm,网格形式以四边形网格为主、三角形网格为辅,总共有262 582个单元、272 510个节点,骨架结构材料为钢材。

2.2.2 载荷及边界条件

车架前端两侧和后端两侧车轮位置做6个自由度的全约束,与路面接触处约束除了z方向的剩余5个自由度。

在发动机处和路面接触的左右两处施加z方向的激励,创建载荷参数,频率范围为0~30Hz,幅值为定值1.0。创建动载荷及响应求解的频率列表,并以刀架为响应点,创建输出结果的节点。

2.2.3 提交求解及后处理

对构架进行频率响应分析,将HyperMesh中建立的有限元模型导人分析模块进行计算,得出响应点的变形和频率相位输出特性。为了对比隔振前后的响应效果,通过更改连接方式,增加隔振机构,并且在车架与物流架连接处添加橡胶垫,橡胶垫用弹簧单元代替,进行仿真对比,如图7所示。

图7 隔振前后的连接方式Fig.7 Connection before and after vibration isolation。

2.3 分析结果

以刀架为响应点,分析得出刀架隔振前后的振动位移响应,如图8、图9所示。

图8 隔振前刀架的位移响应Fig.8 Displacement response of the tool rest before vibration isolation。

图9 隔振后刀架的位移响应Fig.9 Displacement response of the tool rest after vibration isolation。

由图8、图9可看出:隔振前刀架的位移响应约为0.735mm,隔振后的位移响应约为0.395mm,刀架响应减少了0.34mm,降低了46%。这表明,隔振机构对甘蔗收获机的物流架起到了隔振效果。

3 振动试验验证

3.1 隔振装置的加工制造

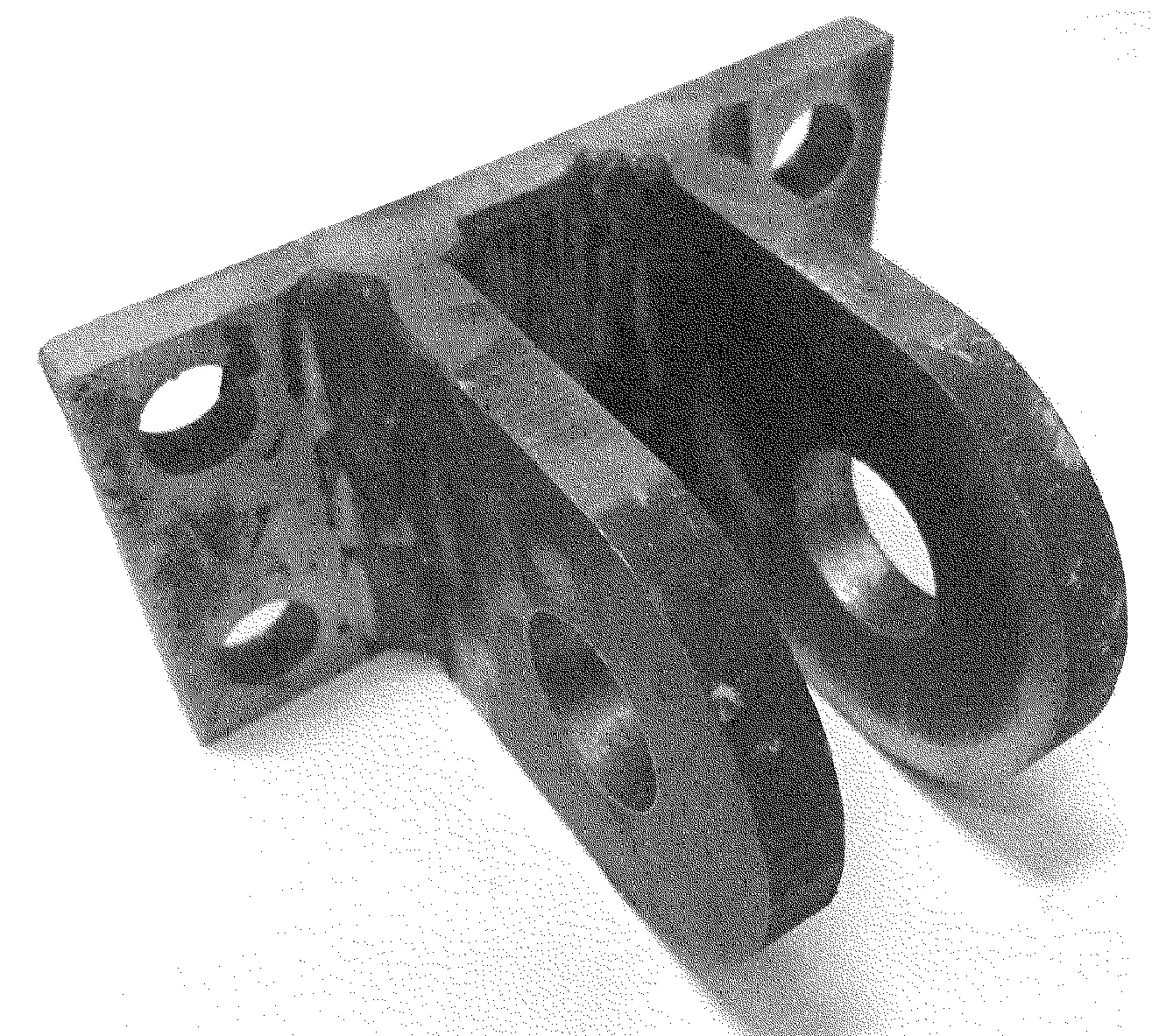

隔振装置选用材料为Q235普通碳素结构钢进行加工,加工零件实体如图10、图11所示。

图10 减振器连接扣件实体Fig.10 The shock absorber is connected to the fastener body。

图11 减振器连接扣件实体Fig.11 The shock absorber is connected to the fastener body。

3.2 测试设备

振动试验验证在自主研发的小型甘蔗收获机实验平台上进行,以刀架为响应点,振动测试试验的设备采用比利时的 LMS 数据采集前端,如图12所示。数据采集软件为LMS Test.lab,美国 PCB 三向加速度传感器,同时借助激光位移传感器(见图13),测试刀架的Z向振幅,保证测试数据的准确性。

图12 LMS便携式数采前端Fig.12 LMS Portable data acquisition front end。

图13 激光位移传感器Fig.13 Laser displacement sensor。

3.3 发动机激励和路面激励

样机在真实激励(即发动机激励、路面激励)作用下,检测刀架的响应情况。样机正常工作转速为1 500~2 000r/min,转速与频率计算公式为

(1)

式中n—电机的转速;

60—每分钟60s;

f—电源频率;

p—电机旋转磁场的极对数。

计算得出,工作频率f=25~33.3Hz。考虑到试验的安全性,选取26Hz的发动机激励进行试验[12]。

甘蔗收割田地里平地的主要频率成分2.5~4Hz,用变频电机模拟发动机的正常工作频率,路面不平度对收获机振动能量最大的频率集中在 2~3Hz 左右[13],因此选取路面激励为3Hz进行试验。

3.4 试验方案及试验过程

3.4.1 试验方案

以刀架为响应点,测试刀架的Z向振动。为了确保数据的可靠性,测试在发动机激励和路面激励稳定工况下采集5组数据,检查数据的一致性。选取较为稳定的数据,将采集较好的几组数据求平均,最终得出一组试验精度较高且可靠的数据。

试验分两次进行:一是在不加隔振装置的状态在进行试验,如图14所示;二是在加隔振装置的状态下进行试验,如图15所示。

图14 不加隔振装置的状态Fig.14 The condition without vibration isolation device。

15 加隔振装置的状态Fig.15 The state of adding vibration isolation device。

方案测试数据表格如表1所示。

3.4.2 试验过程

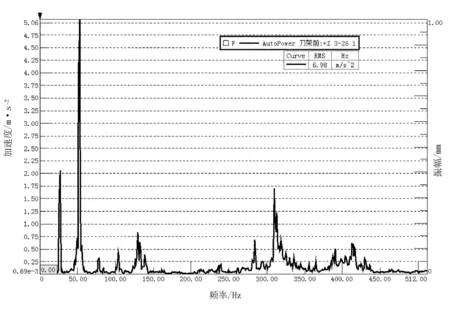

在设备检查工作完成之后,便可进行相关的测试工作。加速度振动测试采用LMS.test.lab软件中信号采集模块进行数据采集,测试前先施加小型甘蔗机收获机路面激励和发动机激励,使其达到稳定的状态,以保证数据的准确性。正确设置好传感器的类型、输入传感器的灵敏度,并对其传感器方向进行读取,采用加速度传感器。每个传感器坐标有X、Y、Z等3个方向,测试采样时间为10s,采样频率为512Hz,分辨率为1Hz。为减少能量的泄露,对时域信号做FFT前添加汉宁窗。测试试验一、二得出刀架振动评价的频谱图如图16、图17所示。

图16 隔振前刀架振动的频谱图Fig.16 Frequency spectrum of vibration of the tool holder before vibration isolation。

图17 隔振后刀架振动的频谱图Fig.17 Frequency spectrum of vibration of tool holder after vibration isolation。

3.5 试验结果分析

试验在稳定工况下完成,测试数据取其平均值后得刀架Z向的加速度RMS值和振动幅值试验数据如表2所示。

由表2可知:不管是从加速度角度评价还是从刀架振幅角度出发,试验二的的振动明显小于试验一。刀架的加速度RMS值从6.98m/s2降低至3.04m/s2,减少了3.94m/s2,降低了56.4%。从频谱图可看出:增加隔振装置后,50Hz的振动峰值消除了,避开了第3阶模态频率共振;刀架Z向幅值从0.9mm降低至0.33mm,减少了0.57mm,降低了63.3%。与仿真数据对比,隔振前后的刀架振动幅值相近,在误差的合理范围内,证明了仿真模型的准确性。数据说明,该方案取对物流架起到了明显的隔振效果,有效地控制了物流架到刀架的振动传递。

4 结论

1)基于理想隔振器的刚度和阻尼曲线,选取Q235普通碳素结构钢作为隔振装置材料。为了实现机构转动功能及满足机构连接特点,连接方式的设计选用十字扣与转角扣相结合,并采用弹性隔振的隔振方法。

2)设计隔振装置的尺寸及公差配合,借助Pro/Engineer软件建立隔振装置三维模型和CAD软件画二维图纸,为零件的加工做好前期准备。

3)对隔振前后的甘蔗收获机进行仿真,并通过试验加以验证。以刀架为响应点,借助LMS振动测试设备和位移传感器测试设备同时测试,保证了数据的可靠性。测试数据显示:隔振前后刀架的加速度RMS值减少了3.94m/s2,降低了56.4%;刀架Z向幅值减少了0.57mm,降低了63.3%。这说明,该方案取得明显的隔振效果,可为类似结构体振动控制提供一种可靠的方法。