变温保质干燥机控制系统设计与试验研究

李海龙,车 刚,万 霖,高瑞丽,马广宇,王洪超

(黑龙江八一农垦大学 工程学院,黑龙江 大庆 163319)

0 引言

黑龙江作为重要的商品粮基地,随着国家农业供给侧的结构性改革,杂粮和优质水稻的种植面积不断增加。其中,杂粮种植面积达46.7万hm2,优质稻谷种植面积不断增加[1]。杂粮、水稻是热敏性物料,若干燥不均匀或受热温度及干燥风速较高,则产生温度梯度,出现爆腰、营养成分损失等现象,在后续脱壳加工过程中出现碎粒,将会造成价格大幅下降。因此,需要在杂粮、优质水稻收获后,选择合理干燥工艺,达到保质烘储的目的[2-3]。

长期以来,相关学者在粮食干燥的理论、干燥过程的检测与控制、热源、干燥机设计及干燥过程试验方面均有较多深入研究,但实际生产中缺少杂粮、优质水稻的配套干燥设备,使用传统干燥机进行作业,忽视了干燥后的粮食品质,降低了产品附加值,限制了我国农产品产后的品质提升[4-6];同时,杂粮、优质水稻干燥作业对作业参数(特别是温度、风速)较为苛刻,有必要研究针对杂粮、优质水稻相配套的干燥设备及控制系统。

1 变温保质干燥机的工作原理

1.1 变温保质干燥机的工作原理

杂粮和优质水稻在干燥过程中对热源温度、风速要求精度较高,因此在设计原理上采用变温负压型干燥机,主体部分主要由预热段、过渡段、干燥段、变温调节装置等构成,如图1所示。

1.排粮辊 2.干燥段负压风机 3.干燥段 4.过渡层 5.预热段负压风机 6.预热段 7.提升机 8.变温调节装置图1 负压变温保质干燥机结构图Fig.1 Structure diagram of negative pressure variable temperature and quality dryer。

干燥机采用负压风机进行干燥介质的引流,受外界环境和供热热源燃烧介质情况不均的限制,供热过程气流温度波动较大,将降低杂粮、优质水稻干燥后品质。因此,采用实时变温可调的变温调节装置对干燥过程的气流温度实时可控,使进入干燥机的风温较为平稳,且具有较小时滞性,保证干燥后杂粮和优质水稻干燥后品质。

工作时,粮食由提升机提升进入主机,在重力的作用下,经过预热层、过渡层、干燥层,通过安装在排粮辊下端的电阻式水分传感器检测出水分,并通过RS485与控制柜中的PLC进行通讯;当检测水分值达到安全水分时,PLC发出信号,通过变频器控制排粮电机带动排粮辊运转,排出粮食。根据入机水分的大小,PLC控制预热段风机转速和时长、干燥段负压风机转速和时长,控制杂粮、优质水稻在预热段和干燥段加热时间,通过控制变温调节装置的外侧冷风入口的开口大小,控制进入预热段、干燥段的风温高低,其供热时间、时长由深床干燥基础试验通过回归分析得出。通过检测粮食入机水分的高低,PLC进行不同的变温调节控制,从而实现干燥过程的保质干燥,提高干燥后杂粮及优质水稻的产品附加值。

1.2 变温保质干燥机的控制工艺

针对基于品质干燥过程的试验研究可知:在粮食较高水分时,可通过45℃较高温度、0.16m/s较低热风风速对水稻籽粒进行预热,在预热和预热后加热时长为y+z时长后,到达“变点”;随后,进入较短时间缓苏过渡到较高风速0.64m/s、温度35℃条件下的保质干燥过程。

预热时间采用移动平均法进行计算,实现在线控制。预热阶段控制时间模型由经验数值得出,显著性P<0.001,各因素对时间影响极显著,R=1。干燥段时间计为t,采用水分值反推预测法进行预测。由于干燥过程属于大时滞、非线性系统,对于干燥过程时间计算模型均源于经验或者半经验公式,因此需要配合基于出机水分的控制算法进行控制。运行干燥工艺如图2所示。

图2 变温保质干燥工艺运行路线图Fig.2 Roadmap of variable temperature and quality drying process。

2 PLC控制系统搭建

2.1 基于PLC的硬件系统搭建

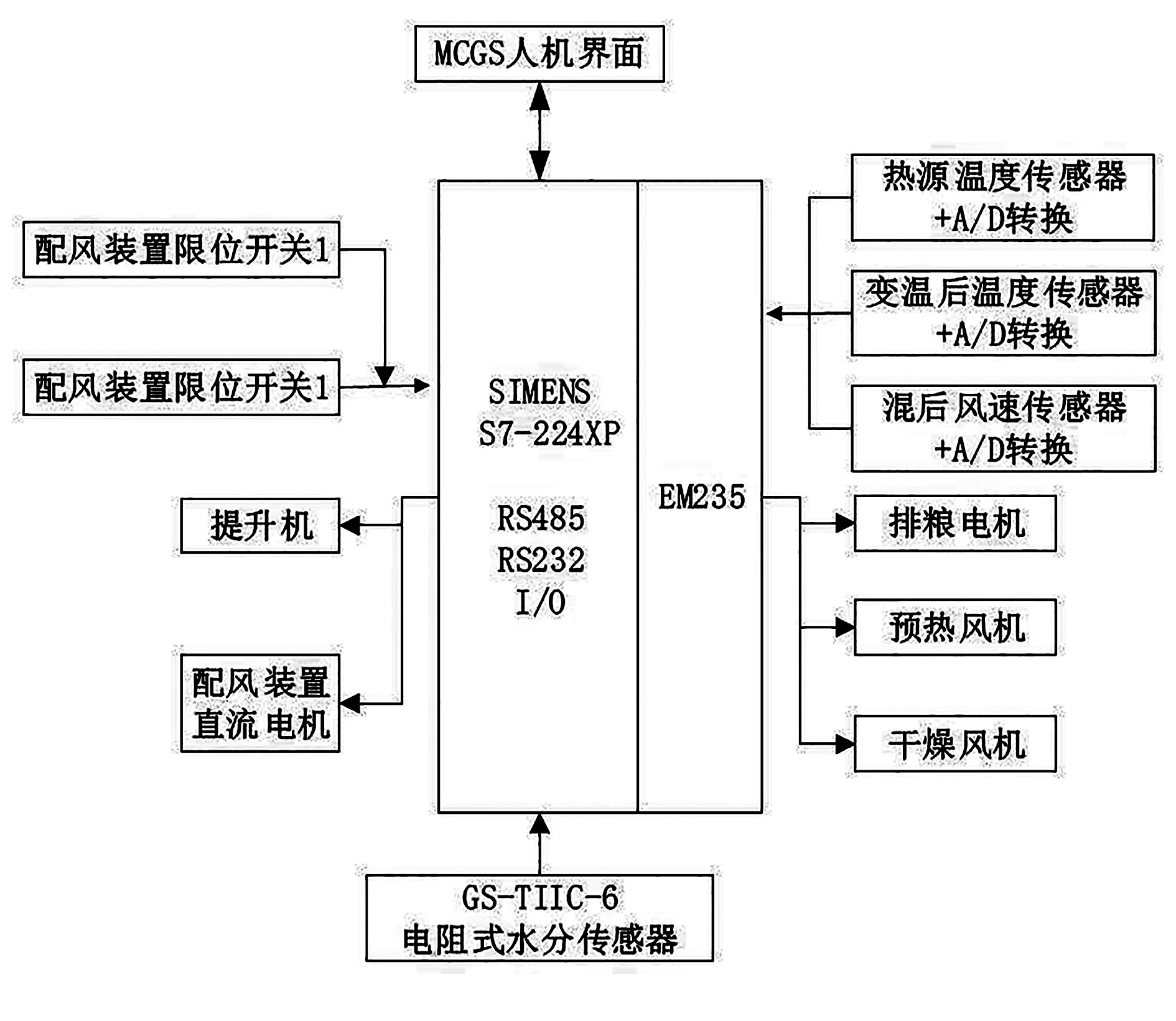

为实现粮食干燥过程的自动化作业,需要采用PLC及配套模块硬件对相关部件进行搭建。PLC模块采用包括西门子公司生产S7-224 XP CN可编程控制器进行信号的处理,模拟量信号输入输出模块采用EM235模块,PLC模块为系统信号处理模块。硬件系统感知元器件主要包括温度传感器、风速传感器,限位开关;执行装置由继电器、变频器、变温装置配风阀门电机、提升机、负压风机及排粮电机等组成。其中,提升机通过继电器与PLC的I/O口进行联机,变温装置配风阀门电机也是通过继电器与PLC的I/O口进行相连。控制系统连接示意图如图3所示。

图3 PLC控制系统硬件设计图Fig.3 PLC control system hardware design。

变温装置的配风阀门电机为永磁直流减速电机,可控制其通电方向及时长,从而控制变温调节装置上冷风配比阀门的开口度大小。以限位开关出发为复位点,变温过程中温度的增加或减少通过直流电机的转动时间进行控制。当接触到复位开关后,调整方向进行转动;当需求管道中的温度高于目标温度时,根据两者差值、热风混合前温度及所处环境温度进行控制;当温度低于目标温度时,进气调节齿盘的开口完全重合(即100%关闭)。该装置能避免温度过高带来的粮食品质的下降问题,从而控制入机温度达到实时控制的目的。

执行部件需要借助控制元器件进行隔离链接与PLC相连。冷风配比混流装置的直流电机控制使用CHNT JZX-22F(D)/2Z继电器及配套接线底座,能够实现12~220V的通断。该继电器信号端采用PLC的开关型接口DC24V供电,电机连接端口采用DC12V供电,提升机使用TCL TIC1-1810交流接触器进行控制。该交流接触器的通断采用CHNT继电器以小控大,实现对于提升机的控制;总电路供电使用TCL交流接触器进行控制。控制部件变频器采用松下VFO系列变频器,选择4~20mA进行控制风机的转速,从而间接控制通过水稻籽粒的风速。

系统中的水分采集由水分传感器采用静冈生产CS-T IICD小粒测量部件和CS-T IIC5控制部。该传感器为挤压式单粒电阻传感器,能够实时显示籽粒的水分,且能够测量多种谷物,通过控制部的旋钮进行选择,既能手动检测,又能自动检测。内置温度传感器,能够自动修正水分值的大小,重复测量精度偏差±0.1%,采用220V供电,可通过预留RS-485串口与PLC完成通讯。在运行状态下,该传感器能够在故障状态下显示故障代码,在水分值不准的情况下通过旋转水分微动开关进行调整传感器的准确度。以上部件为干燥过程中的测量部件,通过信号线链接至接线柱,搭载在PLC控制器上,并按照硬件设计图完成系统的电路连接。

2.2 系统软件设计

负压干燥机控制系统的搭建过程中,下位机采用西门子PLC作为控制器,使用STEP7-Micro/WIN软件进行编程;上位机采用MCGS厂家配套MCGS嵌入式组态软件进行组态,程序分别运行在下位机PLC和上位机MCGS触摸屏端。PLC的运行需要通过西门子配套STEP7 Micro WIN SP9 V4.0进行程序程序代码的编写。

2.2.1 信号位置分配

信号输入通过PLC的I/O、AI/AO口进行信号及数据的驶入输出,通过内置存储区进行数据的存储,已被计算及提取。因此,信号的输入输出需要进行分配位置进行运算处理,运算处理数据及物理计算地址如表1所示。

表1 PLC信号位置分配表Table 1 PLC signal position allocation table。

通过物理内部存储区的分配,方便程序中的数据调用,PLC中数据与MCGS人机界面中数据通过RS485数据信号线进行交换,MCGS128M内存能够保存运行数据,方便数据的导出分析。MCGS地址设置进行组态过程中设置,设置参数及参数性质原理与表中需要一致,才能保证数据的准确调用和传输。

2.2.2 PLC程序设计

PLC程序主要完成整机的控制运行,主要控制包括预热段负压风机的运行、干燥段负压风机的运行、排粮辊转速调节和冷热配风装置的运行,并根据干燥工艺进行执行。上位机界面主要完成数据的显示及运行情况的可视化。排粮辊的转速主要由PLC进行控制,进而控制籽粒在干燥机中的运行时间,通过前人经验总结的预测模型,与模糊控制规则出机水分进行联合控制,从而达到水稻出机水分平稳的目的。

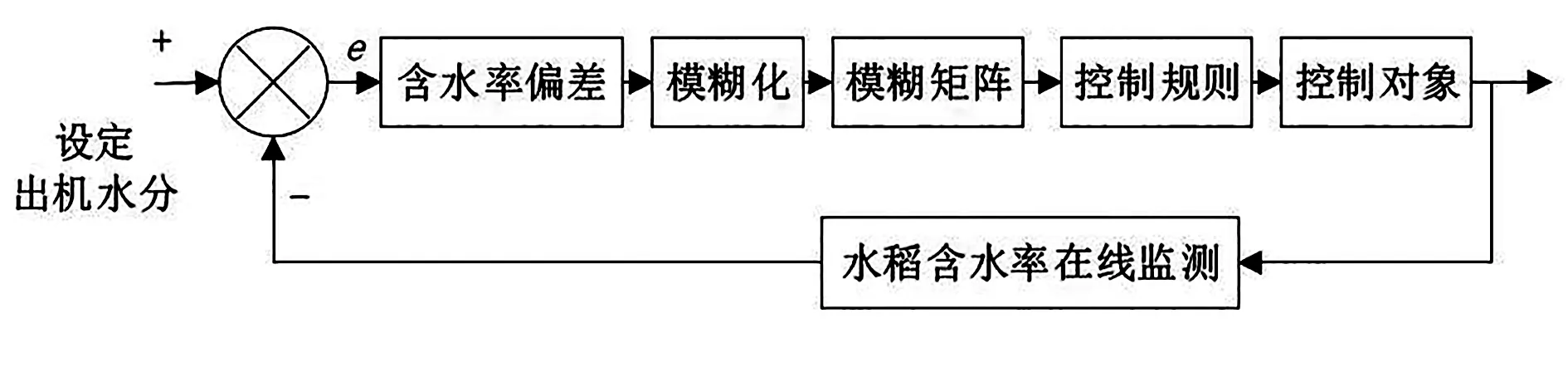

粮食干燥过程属于大时滞系统,为提高系统的控制精度及相应速度,保证干燥过程的出机的水分均匀性,减少外界环境变量对整机运行的影响及参数数量的输入,设计单输入模式的控制方式,把粮食籽粒水分值设定与测值作为输入语言变量及输出语言变量。模糊控制原理如图4所示。

图4 模糊控制原理图Fig.4 Fuzzy control schematic。

根据运行系统的分析可知:首先要针对粮食水分值的偏差进行模糊化,进行模糊量输入,从而实现整机的调节控制。控制过程设定输入变量目标水分值与实测水分值的差为输入变量E,设置预测时间与实际运行时间的时间差值T,设定输出为排粮辊转速为U从而进行。

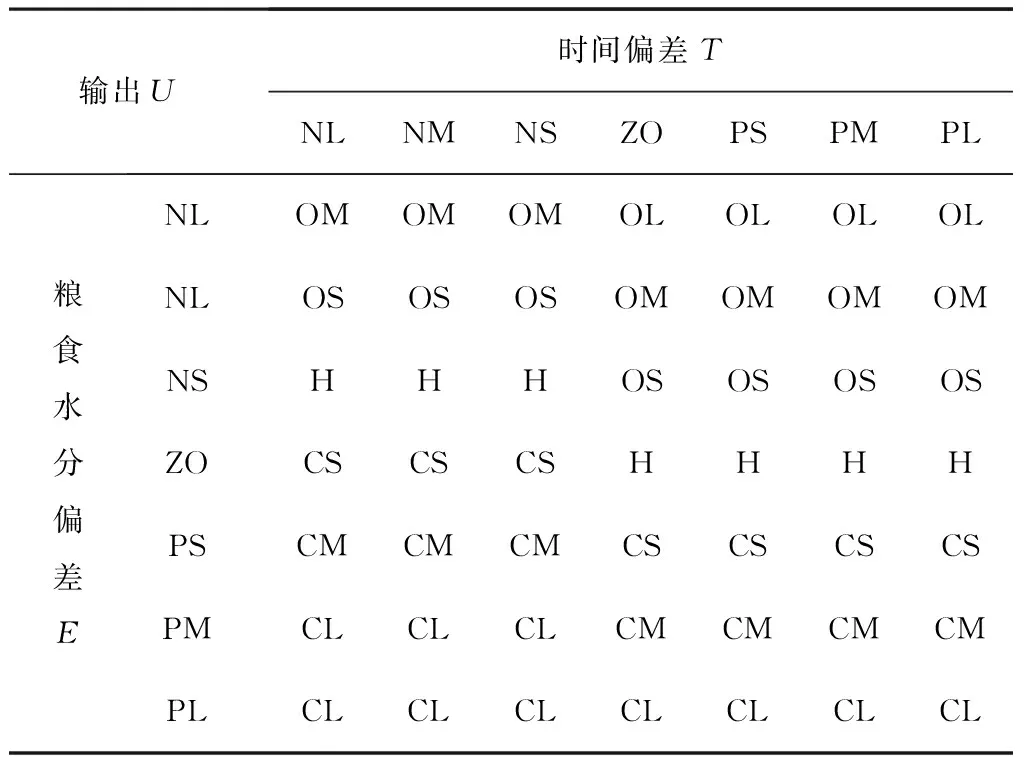

模糊控制规则如表2所示。输出变量流量,输出为控制4~20mA电流,并将U的取值分为7种状态,分别对应电流值的不同变频器频率,相对应的排量电机7种状态分为7个模糊状态{最高电流、最高排粮转速、高电流高排粮转速、中电流中低等排粮转速、中电流中等排粮转速、中高电流中高排粮转速、低电流高排粮转速、最低电流最低排粮转速},每种状态设置成1个档位,表示符号为{CL、CM、CS、H、OS、OM、OL}。

表2 模糊控制规则Table 2 Fuzzy control rules。

模糊控制规则的确定要考虑到控制系统的非线性、大时滞等情况,根据现场大量试验,系统采用经验归纳法生成模糊控制规则,得出如下控制规则:

IF(粮食含水率较大)AND(含水率有上升趋势)

THEN(电流降低、排粮速度降低)

IF(粮食含水率较小)AND(含水率有下降趋势)

THEN(电流增高、排粮速度加快)

在控制过程中,只要执行对输入量模糊化和对应的参数设置为差值的百分比进行控制,水分分段按达到目标值的20%、50%、70%、80%、90%、95%、100%进行分段。对参数值进行编程,通过参数间逻辑关系,分别将转化后的水分差值与输入量的百分比分段进行对比。当满足其IF、AND、THEN语句时,每一个百分比值对应一个延长时间,在时间触发的上升沿,对排粮电机变频器进行变化输出,排粮辊转动,将满足安全水分的粮食从干燥机中排出;当不满足其IF、AND、THEN语句时,对变频器进行输出,根据作用时间延时控制粮食籽粒在干燥段、预热段时长,从而使粮食在排出时满足安全水分。控制策略开启PLC梯形图如图5所示。

图5 控制策略开启变频器存储位Fig.5 Control strategy to open the drive storage bit。

控制策略的输出关闭、开启则是关闭、开启变频器动态变化的存储位,其控制策略关闭程序与开启程序类似。

该过程中,D/A输出为20mA对应变频器频率为50HZ,4mA对应变频器0Hz,根据输出值的大小控制排粮辊的转速大小,通过控制存储位控制变频器的通断。模糊控制程序输出如图6所示。

图6 控制策略模拟量输出Fig.6 Control strategy analog output。

2.2.3 MCGS程序设计

MCGS主要提供与下位机PLC的数据通讯、数据可视化显示及设计的截面优化等。

PLC与MCGS之间连接通过RS485通讯电缆进行连接和信号传输,MCGS触摸屏同时保存数据及实时显示等功能。基于保质干燥工艺进行PLC的编程,特别是针对排粮辊转速的模型预测控制和模糊控制进行组合控制,按照设计电路图进行整机系统的搭建控制柜,如图7所示。

图7 PLC控制柜Fig.7 PLC control cabinet。

3 变温保质干燥机性能试验

3.1 试验材料及检测设备

试验材料选取优质水稻进行试验,产自黑龙江省齐齐哈尔市龙安桥镇,品种为黑龙江省农业科学院绥化农科所供种绥粳12;2018年9月27日进行收获,样品含水率22.3%(烘箱法)。相关文献表明[8],绥粳12的整精米率为66.8%~70.6%。水稻脱壳和水分检测分别使用台州路桥仁信粮储检测仪器设备公司生产的JLGJ-45型电动砻谷机和皇林LB-301电阻式水分仪;水稻品质通过北京东孚久恒仪器技术有限公司生产JSWL20大米食味计进行检测食味值指标;外观检测使用该公司生产JMWT12 V2大米外观品质检测仪。

3.2 变温装置的时滞分析

干燥机变温装置的试验可通过测量实时混后风速、热源温度及控制电机转动时间,控制开口大小,结果表明:从0%运动到100%,时长为12s,时间极大缩短。为进一步研究其时滞性,温度死区设置为0.5℃,进行随机试验验证,通过系统设置温度,自动计算温度差值,检测电机运动停止时间与理论值的差值,作为系统时滞性检测试验进行研究。

表3 时滞性随机试验结果表Table 3 Time-delay random test results table。

由试验结果可知:实测值与设置参数时刻的上一次设置的时间差值相差均值为0.64s,最长转动时长小于12s,变温过程时滞较小。实测值与累计差值相差不大,原因在于设计过程中阀门变化为累积变化。

3.3 整机系统运行试验

为验证基于品质干燥过程的理论及系统的搭建性能,对整机进行连续运行,观察其出机水分值变化及干燥后品质评分,对该干燥系统进行评价。干燥过程水分变化如图8所示。设置出机水分为14.5%的情况下进行干燥连续运行试验,由运行结果曲线图可知:随着干燥时间的增加,开始过程水分变化差值较小;平均出机水分值为14.6%,标准误差为0.035 46,方差为0.113;出机水稻食味值82,糙碎率为3.4%,淀粉含量14.7%,蛋白质含量为9.8%。

图8 出机水分趋势图Fig.8 Outlet moisture trend chart。

4 结论

针对杂粮、高品质水稻的热敏特性,依据各参数对干燥后品质的影响规律,总结了一套变温保质干燥工艺,并开发了负压型变温保质干燥机PLC控制系统。系统选用西门子PLC S7-224模块和MCGS触摸屏进行搭建,并针对干燥工艺设计了模糊控制规则,从硬件、软件两方面实现变温保质干燥机的智能化控制。试验结果表明:变温保质干燥机及其PLC控制系统在干燥过程中时滞较小,干燥后粮食水分偏度标准误差为0.254,出机水分均匀,干燥后品质较好,符合设计标准。