高地隙可调节底盘喷雾机的设计及稳定性分析

朱洋洋,桑永英,胡敏英,谭文豪,申 楷

(河北农业大学 机电工程学院,河北 保定 071001)

0 引言

近年来,随着我国农业种植发展,玉米逐渐成为我国面积种植最大的农作物之一。统计数据显示,2017年我国玉米种植面积3 545万hm2,玉米产量达21 589万t[1];但是我国玉米作物植保技术发展仍然不够完善,仍然有很高的提升空间[2]。在国外,玉米植保技术的发展已经相当成熟,约翰迪尔、哈迪和凯斯等公司的技术水平已经走在前列。

国内自走式高地隙喷雾机多为小型机械为主,新疆和东北地区部分使用大型自走式喷洒机械,而华北地区仍需要使用相对小型植保机械。国内小型自走式高地隙喷雾机一般都为固定高度,少数可实现轮距调节,因此研发自走式高地隙底盘可调节喷雾机[3]具有重要意义。

1 设计原理及机构

1.1 设计原理

玉米整个生长阶段都需要植物保护,针对不同地方玉米种植的行距不同,本文设计了一台地隙高低可调和轮距可调的喷雾机[4]。

自走式高地隙底盘地隙高低调节范围为1 200~1 600mm,可满足玉米前中后期植保要求;轮距调节范围1 600~2 000mm可满足行距在400~600mm范围之内的玉米种植要求[5]。农业植保机械对于动力要求相对较为严格,因此本植保机械采用四轮机械驱动。其中,前后轮共同采用可伸缩立轴竖直动力传递,转向分为四轮转向和手动控制两轮转向两种形式,通过电推杆控制喷杆的升降与喷杆臂的折叠,实现喷药杆的收放过程。

1.2 整体设计

自走式高地隙底盘可调节喷雾机由药箱、驾驶部位、液压转向装置[6]、传动装置和底盘竖直升降装置组成,如图1所示[7]。其中,药箱置于车架后部,驾驶部位位于底盘中间部位,发动机位于车架最前端,变速箱位于发动机后部,喷杆位于车架后端[8]。

1.药箱 2.驾驶室 3.动力组成 4.车架 5.转向杆 6.升降液压缸 7.轮胎 8.药架图1 自走式高地隙底盘可调节喷雾机总体结构Fig.1 Overall structure of self-propelled high clearance chassis adjustable sprayer。

2 关键部件设计

2.1 底盘升降调节的设计

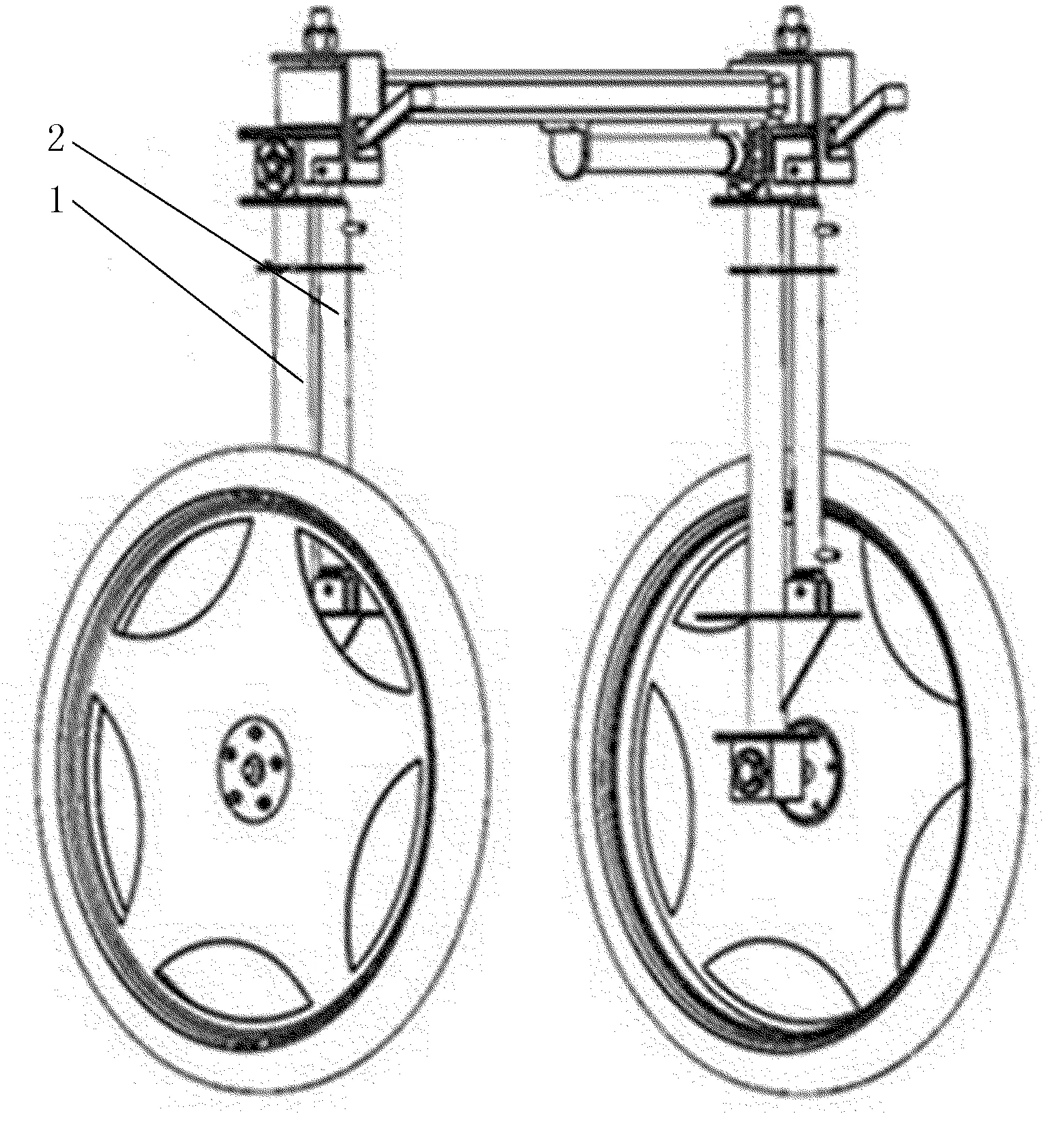

自走式高地隙喷雾机采用4个同步液压缸竖直升降结构,各液压缸与动力传递平行布置,如图2所示。

1.升降立柱 2.升降液压缸图2 自走式可调底盘液压升降部分结构Fig.2 Self-propelled adjustable chassis hydraulic lifting part structure。

动力传递机构由升降立管及可伸缩传动立轴组成,液压缸升起时升降立管与液压缸同步升起,升降立管与可伸缩立轴一端连接,立管的升降带动可伸缩立轴上下伸缩不影响动力的传递。其底盘升降结构简单但整套液压系统结构复杂,在原有最低车架高度1 200mm基础上可再升高400mm[9]。

2.2 轮距调节的设计

轮距调节采用两个水平放置的液压缸。自走式高地隙喷药机采用可伸缩式车桥结构设计。液压缸在车桥一侧固定,通过液压缸立柱推动另外一侧车桥移动,来实现轮距大小范围的调节,如图3所示。

1.升降立柱 2.轮距调节伸缩梁1 3.液压缸 4.伸缩梁2图3 自走式可调底盘轮距伸缩调节结构Fig.3 Self-propelled adjustable chassis wheel base stretching adjustment structure。

轮距调节的正常伸缩设计时,需考虑伸缩梁1与伸缩梁2之间的具有一定的间隙且伸缩梁必须满足强度与刚度的需求,材料选取Q235,以保证前后伸缩梁可承载底盘以上所有重力[10]。

2.3 整体动力传递设计

动力组成是自走式高地隙喷药机的重要组成部分。动力通过发动机传递给变速箱和液压油泵,变速箱再进行动力传递与分配。液压泵为液压系统提供能量[11],变速箱则是自走式高地隙喷药机的动力系统的重要组成部分。变速箱经过速度转换分别把动力传递给前后车前的差速器(即行走部分),完成动力的传递过程,如图4所示。

图4 发动机动力传递示意图Fig.4 Power transmission diagram of the engine。

2.4 三维建模

利用SolidWorks软件建立自走式高地隙可调节底盘喷雾机模型,底盘可调节车架由底盘升降调节、轮距调节组成。建立各部分样机模型进行装配与约束在一起完成底盘机架的总体设计三维虚拟样机,如图5所示。

图5 自走式可调节底盘车架三维图Fig.5 Three-dimensional diagram of self-propelled adjustable chassis frame。

3 稳定性分析

3.1 纵向稳定性分析

3.1.1 发生倾覆条件

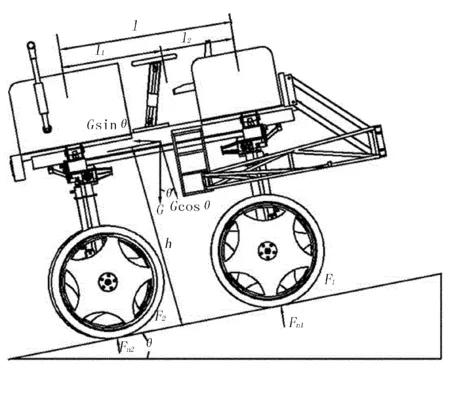

自走式高地隙喷药机行驶在田间或路面的坡道时易容易发生倾覆滑移。由于低速行驶,忽略惯性阻力、空气阻力和滚动阻力,利用理论力学静力学方程对纵向侧翻和纵向滑移进行分析[12],如图6所示。

图6 纵向稳定性分析图Fig.6 Longitudinal stability analysis diagram。

当自走式高地隙喷雾机发生倾覆时,临界方程为

F1l2-F2h=0

(1)

Gcosθl2-Gsinθh=0

(2)

(3)

其中,G为重力;Gsinθ与Gcosθ分别为重力分力;θ为G与Gcosθ夹角;F2与F1分别为前后轮摩擦力;Fn2与Fn1分别为前后轮支持力。

由上述公式可以得出:发生倾覆的极限条件是纵向坡道角度小于发生倾覆极限条件的角度时可正常行驶;发生倾覆角度与l2和h有关,l2表示后轴心到重心的距离,h表示重心距离斜面高度。

1)当h一定时,l2越小θ越小越稳定;

2)当l2一定时,h越小θ越小越稳定。

3.1.2 发生滑移条件

当自走式高地隙喷雾机沿斜坡发生滑移时,临界条件极限方程为

Gsinθ-Gkμ=0

(4)

(5)

(6)

式中Gk—前后驱动载荷(N);

μ—路面附着系数。

由以上公式可得:纵向坡道角度小于发生斜坡纵向滑移的极限时不会发生滑移现象,发生滑移极限角度与重心高度、重心距离前轮轴的距离及整车的轮距有关系。

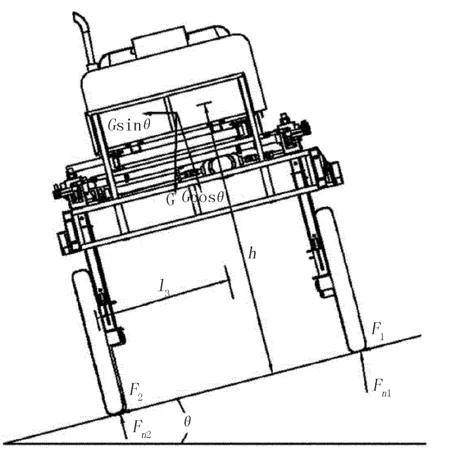

3.2 横向行驶稳定性计算分析

自走式高地隙喷药机田间行驶时急易发生单侧倾斜,即左右车身不在同一水平面上,易发生横向侧翻与横向滑移。由于低速行驶将忽略惯性阻力、空气阻力和滚动阻力,利用理论力学静力学方程对横向侧翻和横向滑移进行分析[13],如图7所示。

图7 横向行驶稳定性分析图Fig.7 Lateral driving stability analysis diagram。

Fn1、Fn2分别为地面对车架的支持力;F1、F2分别为下滑阻力;l3为重心到左侧支腿的距离;h为重心高度;Gsinθ与Gcosθ平行斜面的分力。

3.2.1 发生横向侧翻条件

当发生横向侧翻时,高侧车轮的法向作用力和切向反作用力为零,自走式喷雾机将沿着低侧车轮发生旋转。当发生偏转临界条件时,极限方程为

Gsinθ×h-Gcosθ×l3

(7)

(8)

其中,l3为喷雾机重心到一侧轮胎的距离(mm);h为重心到地面的距离(mm)。

由公式可知:当斜坡的角度小于横向极限条件时,自走式高地隙喷药机可以正常行驶;横向稳定性与机车的重心位置高低和车的轮距大小有关,轮距越大,重心越低,横向稳定性越好。

3.2.2 横向滑移条件

当发生横向滑移时临界条件时,极限平衡方程为

Gcosθμ′-Gsinθ=0

(9)

i2=arctanμ′

(10)

式中μ′—路面与橡胶轮胎的动摩擦系数。

由公式知:当斜坡倾角小于极限坡度角时,自走式高地隙喷药机可稳定行驶;极限坡度角的大小与轮胎与地面之间的动摩擦因数μ′有关。

整个自走式高地隙喷药机中重心始终不变,纵向稳定性相比横向更容易发生侧翻与滑移,轮距一般小于重心高度,即2l3 在SolidWorks三维实体模型进行简化去掉不必要零部件,在模型导入前先进性极端处理,即调整底盘最高轮距最窄状态,再次对实体模块进行连接重组,保存为X_T格式,导入在Adams中进行接触配合与仿真运动[14]。 把整个底盘模型实体与路面导入Adams View中,对各个零部件添加对应材料、运动副、驱动及零部件接触[15]。 实验平台在驱动力的作用下匀角速旋转,旋转速度为2.0d×time。为了便于分析研究模拟翻转实验平台翻转,设置终止时间为2s、步数为100步。 满载工况下,对自走式高地隙可调节底盘喷雾机工作时横向侧翻倾角分析。由于简化实验模型,因此需要在模型上添加对应均匀载荷[16],车架平台以上满载负荷12 000N。载荷需要平均分配到4个支撑面上,各3 000N。 设置走式高地隙可调节底盘喷雾机与旋转实验平台为接触配合,在对应参数中添加库伦摩擦力。库伦摩擦力对应参数计算有刚度、力指数、阻尼、穿透深度、库伦摩擦力等,查阅文献计算添加对应参数。实验平台与自走式可调节底盘二维模拟翻转图如图8所示。 1.自走式高地隙可调节车架 2.翻转实验平台 3.模拟地面平台图8 侧倾示意图Fig.8 lateral inclination diagram。 图8中,∠ABC代表大地与翻转实验平台的角度。当实验平台在设定翻转转速下进行旋转,点A为地面实验平台最右侧点,B为最左侧点,C点选择为反转实验平台下侧最右侧角点,D点选择翻转实验平台最左侧角点,F点选择翻转实验平台上侧最右侧点,E点则选择右侧轮胎轴心所在点。当自走式高地隙可调节底盘1始终与翻转实验平台2接触时,∠FDE始终不变;当翻转实验平台与自走式可调节车架同时翻转喷雾机、右侧轮胎离开地面时,∠CDE将大于初始测量角度,角度测量曲线将发生变化,构建起始角度模型,即∠ABC。 对自走式高地隙小车横向行驶时倾覆翻转研究分析,通过对底盘机架满载荷力负载来确定模拟侧翻工况下的极限夹角。由自走式可调节底盘的调节稳定性要求可知:满载且当轮距最窄高度调节最高时,自走式喷雾机行走稳定性最差[17]。因此,在自走式可调节底盘行驶轮距窄底盘相对较高时,分析其侧翻夹角,如图9所示。 图9 自走式高地隙可调节底盘喷雾机翻转角度FDE变化曲线图Fig.9 Self-propelled height gap adjustable chassis sprayer turning Angle FDE curve。 由图9可知:当时间为0.98s时,翻转角度开始变化,角度为52.77°,相对于初始角度发生变化,即自走式高地隙翻转模型最右侧轮胎离开翻转实验平台,测试即将发生侧倾。 图10为翻转实验平台向左侧侧翻的角度变化图。由图10可知:随着时间的变化;侧倾角度均匀变化;当时间为0.98s时,侧倾角度为29.40°。喷雾机与翻转实验平台复合角度变化曲线图如图11所示。由图11可以看出:同样,当时间0.98s时,翻转实验平台发生翻转变化。因此,在自走式高地隙可调节底盘满载情况下,侧翻极限偏角为29.40°。 图10 翻转实验平台翻转角∠ABC变化曲线图Fig.10 Curve of ABC change in the flip Angle of the flip experiment platform。 图11 喷雾机与翻转实验平台复合角度变化曲线图Fig.11 Composite Angle change curve of the sprayer and the flip test platform。 对自走式高地隙底盘可调节喷雾机关键结构底盘升降、轮距调节和动力布置进行设计[18],利用三维建模软件SolidWorks进行整机虚拟样机建模。经理论计算分析后,利用仿真软件Adams分析验证虚拟样机横向架驶的稳定性,为实车制造提供理论基础。4 Adams稳定性分析

4.1 自走式高地隙仿真模型的建立及底盘预处理

4.2 参数设置

4.3 满载工况可调节自走式底盘机架仿真分析

4.4 仿真结果及分析

5 结论