工业发酵测控系统设计

钱黎明 郭 峰 查 朦 陆卫卫

(南通理工学院机械工程学院,江苏 南通 226002)

在传统的生物发酵行业中,主要是通过改善工艺来提高生产效率。随着工业自动化水平的不断发展,可以通过PLC系统对发酵工业进行自动化控制来提高生产效率。但随着工厂规模的不断扩大,PLC系统已无法满足需求。为了提升发酵过程中产品的品质,增加产品的产量,优化发酵过程,试验拟采用西门子DCS系统设计一套适用于大规模生物发酵工厂的工业控制系统,通过一套自上而下的结构实现工艺的多重化需求。

1 工业发酵过程

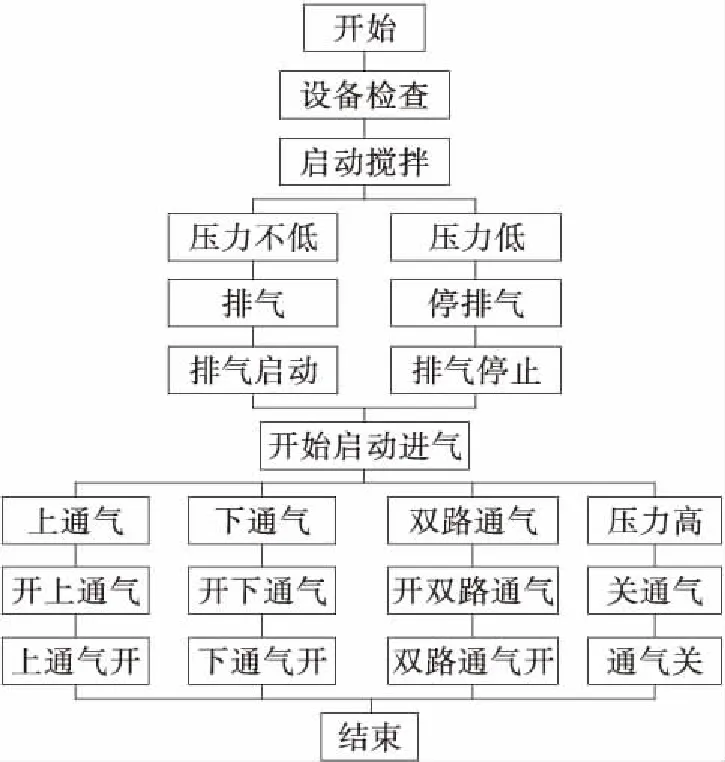

发酵是通过培养生物细胞获得产物的过程,实现发酵必须具备以下条件:① 适宜的微生物;② 保证微生物进行代谢的条件;③ 进行发酵的设备;④ 有提取精制产品的方法和设备。其总体流程图如图1所示。

图1 工艺流程图Figure 1 Process flow chart

发酵的工艺过程主要有3个过程阶段:种子制备、接种和发酵培养。在发酵工艺过程中,一级种子罐作为发芽罐,用于孢子萌发以形成菌丝,该过程接种培养基:葡萄糖、玉米浆、碳酸钙、消泡剂等,同时控制一定的空气流量比、保持一定的搅拌速度、pH值自然,在一定温度下培养一定的周期时间;二级种子罐作为繁殖罐,该过程接种培养基:葡萄糖、玉米浆、消泡剂等,同时控制一定的空气流量比、保持一定的搅拌速度、pH值,在一定温度下培养一定的周期时间;发酵罐采用反复分批式发酵方式,同时发酵保持一定周期。项目生产种子设备主要分为一级种子罐、二级种子罐,发酵工艺采用三级发酵工艺类型,通过二级种子罐,再将其接入发酵罐的工艺过程。

2 工业发酵影响因素

工业发酵过程中,重要的化学参数主要通过温度、压力、搅拌速度和功率、空气流量、黏度、浊度、料液流量来进行控制[1]。为了有效控制上述参量,设计了基于西门子PCS7的DCS控制系统,实现了发酵过程的自动化设计。参数控制在发酵的各个配方过程中属于连续部分,需要在配方中调用,因此采用顺控的控制方式以及连续的工作模式。在发酵周期中,控制参数的选择理论上不是一个定值,不同阶段需要选择不同的参数值,实现参数阶段性控制功能。参数控制程序图见图2。

图2 参数控制程序图Figure 2 Parameter control program diagram

2.1 pH值的影响及其控制

培养基的pH值是微生物代谢过程的综合反映,同时pH值的大小也影响生物的代谢和形态,发酵过程pH值控制在4~9。一级种子罐采用液碱调节培养基pH,二级种子罐和发酵罐在灭菌前用盐酸调节培养基pH值。当发酵液pH值过高时,将小体积的生理酸性营养物质加入发酵液调节pH值,现场通过加入玉米浆和硫酸铵调节pH值。

2.2 温度的影响及其控制

发酵过程中温度是非常重要的控制参数,影响发酵周期、酶失活周期和菌体的生物合成。现场发酵热=生物热+搅拌热-散失热,其中现场温度的控制一般不加热,需要通过冷却水降温,冷却设备采用夹套层和蛇形管[2-3]。发酵温度的控制主要通过盘管进行升降,其中使用水包括冷冻水、热水、高温水。由于一级种子罐蒸发热大于生物热和搅拌热,采用热水控制。二级种子罐和发酵罐产生的生物热较大,采用冷冻水控制。发酵罐体积较大,升降温比较困难,所以采用一个比较合适的培养温度。

2.3 溶解氧浓度的影响及其控制

微生物细胞在发酵过程中需要利用溶解于水中的氧进行反应作用,发酵罐中的氧不会全部溶解在培养基中,同时供氧不足会造成微生物对营养物质的有氧氧化过程不能彻底进行,因此需要对水中的溶氧量进行控制。氧推动力的方式有多种,现场发酵通过提高搅拌强度减少空气的需求,通过提高空气流速和罐压加快溶氧率,同时适当地降低发酵温度。通过测量计算呼吸熵可以测定发酵过程中提供耗氧和碳源情况,平衡碳源并维持溶氧水平在临界值以上,保证CO2维持在临界抑制值以下。

2.4 压力的影响及其控制

现场需要对罐压进行控制,使其维持正压,防止罐污染,同时保证CO2和O2的溶解速度。压力通过进、出口调节阀进行控制,通入空气的同时保证一定的罐压。在项目中,主要分为系统结构设计、基本回路设计、复杂回路设计、配方系统设计、MES系统和报表功能设计[4]。

3 发酵控制系统设计

项目采用西门子PCS7搭建DCS控制系统,DCS系统的稳定性对于工业生产至关重要,而网络的稳定性又是重中之重。系统设计了3层网络总线结构:终端总线、工厂总线和现场总线。其中终端总线和工厂总线采用双层冗余环网结构,现场总线采用冗余结构。冗余容错总线通过两个相同的独立总线环进行设置,网络组建时需确保通讯运行不受限制,当其中一条总线发生故障,则会通过第2条总线保持通讯[5]。

系统结构如图3所示,终端总线将服务器与DCS的客户端相连接,网络结构设计为基于并行冗余协议的冗余终端总线结构,其中每个PC站与2个独立的冗余网络相连接,各使用两个网络适配器[6-7]。PC站上的通信过程由SIMATIC NET SOFTNET-IE RNA软件完成,采用冗余连接。工厂总线采用太网通讯处理器CP卡实现冗余连接,处理器安装在自动化系统的每个子系统及其服务器中。现场总线用于自动化系统与分布式I/O之间的数据交换,系统通过PROFIBUS DP将冗余CPU和分布式I/O冗余模块相连接,同时I/O卡件之间采用互为冗余的设计方式,实现工厂总线的冗余功能。

图3 系统结构图Figure 3 System structure diagram

3.1 DCS硬件设计

为了使系统满足经济、环保和节能的要求,同时具有冗余及故障安全功能,系统采用S7-400H系统的冗余结构。硬件结构主要由以下3部分组成,终端网络层硬件部分、工厂网络层硬件部分和现场网络层硬件部分[8]。

终端网络层为系统管理级,包括客户机和交换机。客户机采用DELL PRECISION R7910,客户机之间相互热备;交换机采用西门子SCALANCE X224,彼此之间构成双冗余环网。上位机软件采用PCS7 V9.0及其相应组件,实现操作员过程控制系统的监控。

工厂网络层为系统过程级,包括服务器、交换机和CPU。服务器为连接终端层和工厂层的唯一接口,可以实现终端网络和系统网络的隔离,采用DELL PowerEdge R430,设计为冗余服务器结构,磁盘阵列采用RAID10模式;交换机采用SCALANCE X324,彼此之间构成双冗余环网;CPU采用西门子冗余CPU410-5H。

现场网络层为现场级,包括远程I/O站和卡件。远程I/O站采用西门子ET200M系列,每个远程站包含两块通讯卡,构成站点冗余;卡件设计了模拟量输入/输出卡件、数字量输入/输出卡件、通讯卡件,重要设备点设计采用卡件冗余结构,构成I/O冗余。PCS7硬件设计如图4 所示。

图4 DCS硬件设计Figure 4 Hardware design of DCS

3.2 DCS程序设计

PCS7系统采用4种编程方式,分别为CFC编程、SCL编程、SFC编程和BATCH编程,4种方式相互结合,自下而上地形成整个系统的编程流程。项目测控程序包括连续生产设计、通讯程序设计和批量配方设计。

3.2.1 连续生产设计 连续生产设计包括:① 用于现场设备运作和过程值测量与报警的基本回路、各类仪表回路、PID回路、阀门回路和电机回路等;② 实现设备安全联锁的复杂逻辑回路;③ 特殊功能块,通过SCL实现特殊功能块的编程,包括设备共享块和设备控制块。

发酵过程中,设备的控制包括联锁停车和自动启停两大功能。连锁实现设备的安全运行系统时,当监视值超过临界点,连锁关键设备就会回到故障安全位置,避免对生命、环境和原材料的破坏以及安全事故的产生。自动启停功能是为确保当设备处于自动状态时会随着过程条件的状态变化自动启停,实现连续生产的目的。发酵过程中有些重要化学参数的控制精度和实时性要求比较高,但在实际运行时具有一定的反应滞后性,PID回路功能无法满足实际需求。基于以上要求,系统设计了顺控的连续控制方式,通过偏差值ER进行PID固定开度和自动模式的切换,同时可以通过设定参数实现控制过程的灵活性。

3.2.2 通讯程序设计 通讯程序设计实现与第三方设备的数据通讯,确保在DCS中实现对全厂三方设备的集中管理。DCS系统中,与三方设备进行数据通讯时为了保证通讯的可靠性,项目采用冗余结构通讯方式[9]。其中通讯设备选用HIMA的SIS系统,采用冗余Modbus通讯方式。第三方自动投料包采用冗余以太网通讯方式和冗余DP通讯方式。第三方红外检测仪采用冗余OPC通讯方式。

3.2.3 批量配方设计 批量配方设计实现工艺的配方功能,包括设备模块和配方结构的设计,其中BATCH用于实现整个工艺的配方流程,实现整个工业发酵的批量化生产。一个完整的配方设计自上而下包括配方流程、单元流程、阶段工艺功能和操作。项目分为3个阶段执行:① 设计阶段。分为总体工艺和控制策略设计,目的是消化配方系统以及对UNIT和EM进行划分。② 组态阶段。回路、联锁、EM和配方组态编程。③ 测试阶段。常规功能测试、EM功能测试和配方测试。作为配方系统中最重要部分,EM的划分规则依据以下4条准则:还原设备的工艺目的;作为子设备;尽量考虑物理划分,将控制模块CM关联简单化;考虑软件实现的合理性。

工业发酵在实际的EM划分过程中,主要根据物理进行划分,将物理上相关联的设备设计为一个EM。在单元UNIT的划分中,基于基本的物理设备,在状态变化周期一致的情况下遵循灵活性和简单性原则。同时在配方设计过程中,难点在控制单元的占用与释放、EM的划分、UNIT的划分和占用释放、配方过程的设计以及MES数字化部分。

3.3 数据处理

工业发酵控制过程中,项目的数据处理方式主要为MES数字化和报表功能。

3.3.1 MES数字化 发酵工段包含了MES数字化功能,DCS通过配方系统将发酵过程中的重要过程数据传递给MES数字化,实现数据的集中管理,同时可以实现发酵的手动加料功能[10]。数据交互接口为编写的SFC_Type,其中包含需要交互的PO参数,通过在配方中调用实现数据定时发送。手动加料采用Phase的Refresh触发EBR 的Event PI,通过Refresh触发,利用SFC_Type自定义一个Bool型的Unblocking参数建立Phase与EBR“握手”应答的交互方式。

3.3.2 报表功能 工业发酵中报表用来记录现场的工艺参数和统计信息,设计采用EXCEL软件,手动制作报表基本格式,再读取SQL Server中的WinCC归档数据,将数据及其时间戳写入相应的单元格,完成报表的制作。

3.4 人机交互界面设计

系统人机交互界面包含WINCC上位机操作界面、BATCH配方操作界面、PDM和AMS维护工作站。工艺操作员通过WINCC实现现场设备的监控,通过BATCH配方操作界面实现工艺配方的操作,通过维护工作站PDM可以实现HART仪表的远程参数上传与下载,通过维护工作站AMS可以实现全厂设备在线诊断,检查自动化系统硬件并处理相关诊断消息和维护要求。WINCC界面按照工艺流程图进行设计,主要画面包括配料罐、一级种子罐、二级种子罐、发酵罐、分配站和连消系统等。BATCH配方操作界面包含配方的流程操作,操作员通过界面进行配方工艺参数的设置和配方订单的发布,具有一定权限的工艺人员可在界面上进行配方工艺流程的修改。PDM和AMS维护工作站操作界面包含所有HART仪表在线参数和硬件诊断界面。人机交互界面如图5所示。

图5 人机交互界面Figure 5 Human computer interface

4 结论

发酵测控系统经场调试运行验证,系统能够同时适用于连续和批次的生产过程,实现工业发酵的高度自动化,解决手动生产效率低下的问题。系统在原有DCS仪表设备自动化过程的基础上增加了工艺的自动化过程,可以在同一设备上实现不同的工艺生产过程。系统存在的不足之处为连续的生产过程与数字化的数据交互问题,后期可以通过OPC通讯来解决。