基于能控机理的插秧机核心构件数控加工方法

郝惠东

(山西机电职业技术学院,山西 长治 510030)

0 引言

随着当前农业机械的不断发展与进步,其制造的智能化与科学化在实际应用中起到至关重要的作用。一部制造精度优良的插秧机可以大大提升其插秧效率与整机的使用寿命。为此,从能控机理出发,针对插秧机的核心部件展开数控加工的方法分析,并利用合理有效的加工执行方案,对其核心部件进行加工装配,以期达到良好的整机作业效果。图1为某型号插秧机作业现场示意图。由图1可知:在预设定的轨迹路线控制下,插秧机通过各部件的协调组合,完成了插秧动作,整体美观整洁、运作高效。

图1 插秧机作业示意图Fig.1 Working schematic diagram of the transplanter

1 工作原理及组成

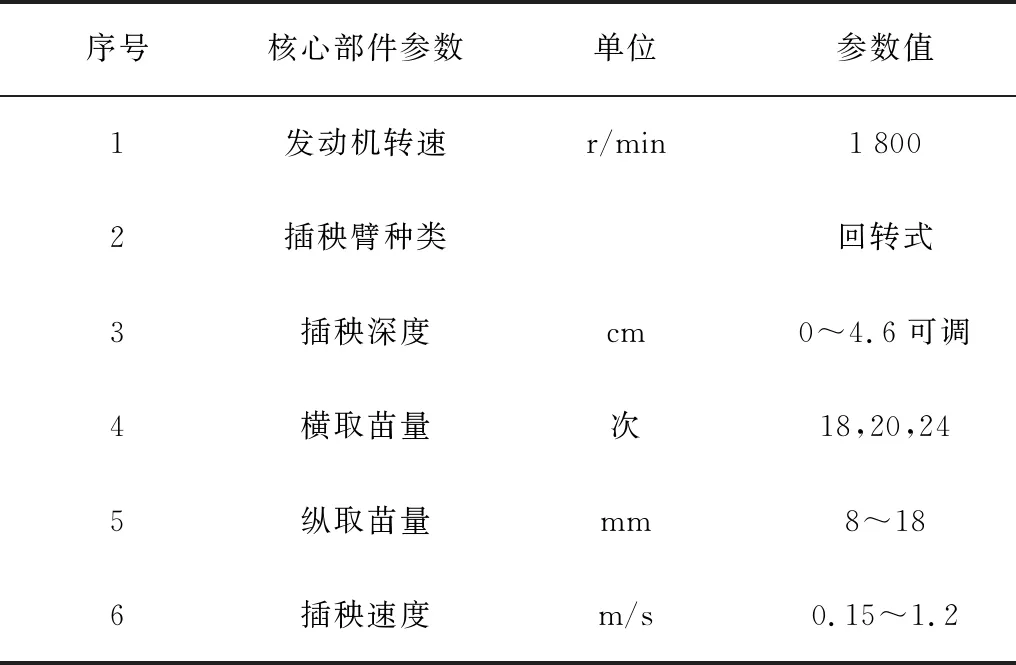

高性能的插秧机实现了农艺与农机的高度融合,其工作原理主要描述为:在发动机提供源动力的条件下,送秧机构通过秧苗的传递送至插秧机构,插秧机构以一致的插秧力将秧苗植入土中,从而保证后期的存活率与秧苗间距,完成一次插秧动作。插秧机主要由发动机、行走部、插秧部及其附属部件组成。表1为拟进行数控加工方法分析的插秧机核心部件及相关参数。其中,插秧深度、插秧速度、横纵取苗量为衡量插秧机作业效率的主要指标。在额定的工作能力下,插秧机各部件的准确配合可为插秧机工作效率提升提供技术基础。

表1 插秧机核心部件及参数Table 1 Main components and parameters of the transplanter

2 能控机理构建

2.1 数学模型建立

针对插秧机送秧机构、分插机构中起连接作用的主轴部件及传递作用的插植臂部件,结合数控加工原理,从能效控制角度分析,并考虑工艺参数对能控与时间的影响因素,建立插秧机数控加工能控机理数学模型为

(1)

式中vc—机床切削速度;

f—机床进给量;

ap—切削深度;

n—主轴转速;

fz—所在传动轴的单位齿进给量;

ae—切削宽度;

SEC—加工总比能值;

Tp—总加工时间;

fv—机床进给速度;

η—机床功率有效系数;

Fc—主切削力;

Fs—主轴刚度允许的最大切削力;

La—刀具的前角;

Ca—刀具的后角;

[Ra]—待加工部件允许的最大粗糙度。

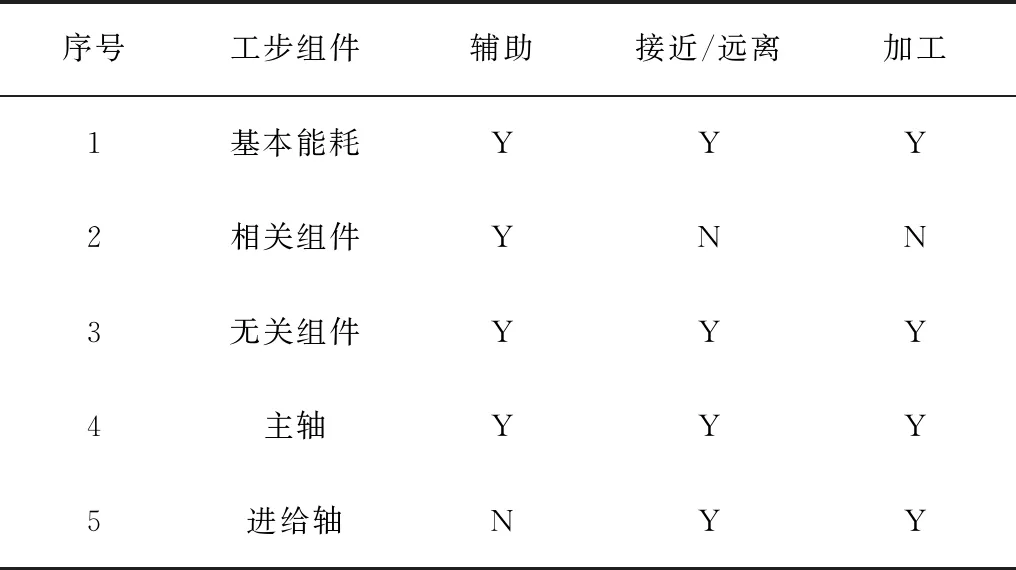

针对插秧机各工序组件与工作状态的关系,形成如表2所示的加工工步能耗状态。针对基本能耗组件、与工步无关的组件、与工步相关的组件、主轴及进给轴5大组件给出能耗运行状态,以Y表示能耗处于运行状态,以N表示能耗处于非运行状态。其中,接近与远离工步下的能耗一致,且多数处于能耗运行,加工工步、辅助工步能耗均较大,主要包含必要与非必要环节,本课题针对非必要环节进行能控优化分析。

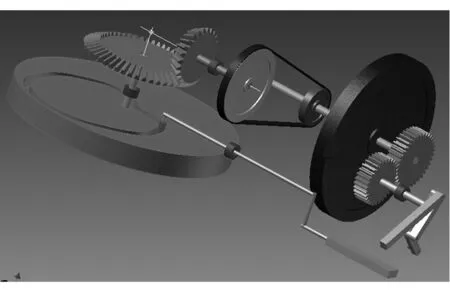

2.2 物理模型建立

插秧机核心部件加工的材料选取与尺寸参数对于数控加工执行的有效性起关键作用,为更加准确地选取相适应的数控加工方法,笔者利用三维软件UG得到插秧机执行部件装配后的运动简图,如图2所示。设置合理的刀具与加工工艺路线,直观方便地仿真加工插秧机核心部件,可预知数控加工过程的能耗量,并基于能控机理进一步调整实体工件加工制造的参数与路线,从而实现插秧机整机加工装配的最佳。

表2 插秧机部件在加工工步中的能耗状态Table 2 Energy consumption state of the transplanter components in processing steps

图2 插秧机执行部件运动简图Fig.2 Movement schematic diagram of the performing components of the transplanter

2.3 加工方法分析

依据能控数学模型对加工方法进行分析,结合数据结构组成特点,将各工步提炼为符合加工精度要求的有向序列PMF(加工方案)为

mWS1→nWS2→lWS3→kWS4

(2)

式中WS1—粗加工工步;

WS2—半精加工工步;

WS3—精加工工步;

WS4—其他必要加工工步;

m,n,l,k—参数值,取0或者1。

按照上述方法进行特征有序加工,相邻工步之间允许插入其他加工动作,共同执行完成插秧机核心部件的数控加工,以满足后期各部件的组装与作业要求。

进行插秧机核心部件的数控加工,各项工艺参数的能控优化形成系统科学的体系管理,数控加工方法分析从数据采集、信息处理与用户界面3个层面进行目标函数优化:采集能控考虑机床功率的最大化和加工时间控制的准确性;信息处理考虑能耗信息、机床设备、刀具、工艺及工件的相关信息,通过优化目标与算法实现数控加工方法选择的最优性;用户执行考虑工艺制定、传递与变更的实时性等,从而最终达到最佳的能控优化数控加工方案。

针对数控机床在加工过程中最佳工艺参数设定环节,形成插秧机核心部件加工参数设计流程简图,如图3所示。通过核心算法优化确保符合加工要求,得出与之相匹配的最佳参数组合,属于能控消耗的体现,基于能控机理的数控加工,数控机床执行系统、润滑辅助、能控显示的设备启动消耗必不可少,通过设计优化紧凑合理的工序与参数,最大限度降低铣削加工过程的能耗,确保程序、工件及刀具的配合科学化。

以机床在进行数控加工过程中的耗能构成(见图4)为前提,从待机功率消耗、空载功率消耗、切削功率及附加载荷功率等方面多次论证,以各加工工序所定目标为基准,在工艺参数选定条件下进行加工程序编制,以G/M方式表示。此处给出加工程序指令片段:

…

O0001

N10 G92 X0 Y0 Z100.

N15 G90 G17 G00 Z100.

N20 M03 S1231

N30 G01 X0 Y-40 F305.7

N31 Z15.

…

N320 S1107

N325 G00 X0 Y0 Z100.

N330 X0 Y-26.

N335 G01 Z-4.0 F305.7

N340 X65.

N345 Y45.

N350 X105.

N335 Y-25.

N360 G00 X60 Y-25.

N365 G01 Z-7.8 F305.7

N370 Y45.

N375 X115.

N380 Y-25.

…

3 能控加工试验

3.1 条件设置

进行插秧机核心部件的能控加工试验。图5为能控系统下的插秧机部件数控加工装置,配备了具有准确实时反映加工信息与加工状态的能控系统,在满足加工工艺要求和加工机床的客观前提下,设定约束条件。

图5 能控系统下的插秧机部件数控加工装置Fig.5 CNC machining equipment for the transplanter parts under the energy control system

对于机床参数与刀具参数提出如下要求:

1)机床主电机功率在2.2kW以上;

2)机床主轴转速范围为2 000~280 000r/min;

3)机床进给速度为1~6 500mm/min;

4)加工刀具的最大直径12mm;

5)加工刀具的螺旋角为30°等。

3.2 过程分析

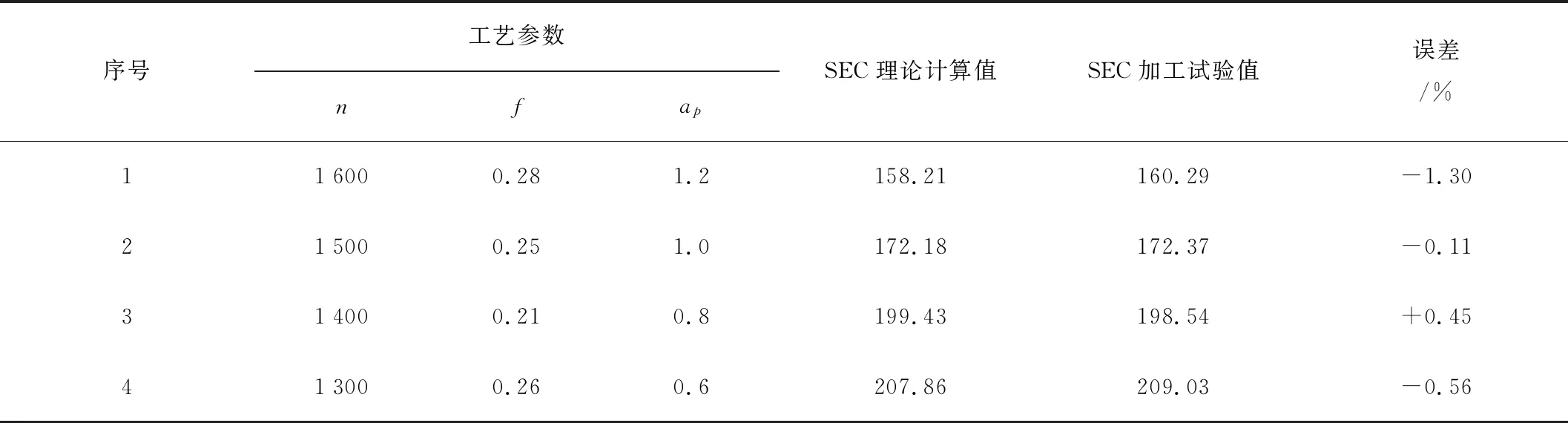

通过数控加工,在总加工时间一致的情况下,利用控制面板变换加工工艺参数组合,主轴转速变换范围选取1 300~1 600r/min,进给量控制在0.20~0.30mm/z之间,切削深度范围选取0.6~1.2mm得到如表3所示的总比能数据。经计算可知:理论模型建立正确,且在数控加工试验条件下所得能效SEC与理论计算值的误差控制在±2%范围内,表明基于能控机理加工插秧机核心部件采取数控加工方法具有可行性。

表3 不同工艺参数组合下的数据统计Table 3 Energy consumption state of the transplanter components in processing steps

为进一步验证数控加工方法的合理性,选取整体能耗、加工精度和整体能效作为评价指标,经数据处理后得到如表4所示的插秧机核心部件(旋转主轴)数控加工能效评价一览表。

表4 插秧机核心部件数控加工的能效评价Table 4 Energy efficiency evaluation of NC machining on core components of the transplanter

在加工精度以百分比为衡量标准的转换条件下,整体能耗由能控机理应用前的4 751.25kJ降低至4 365.10kJ,整体能效则由能控机理应用前的4.17J/mm3提升至4.81J/mm3,数控加工方法指导下部件加工效率改善效果明显。

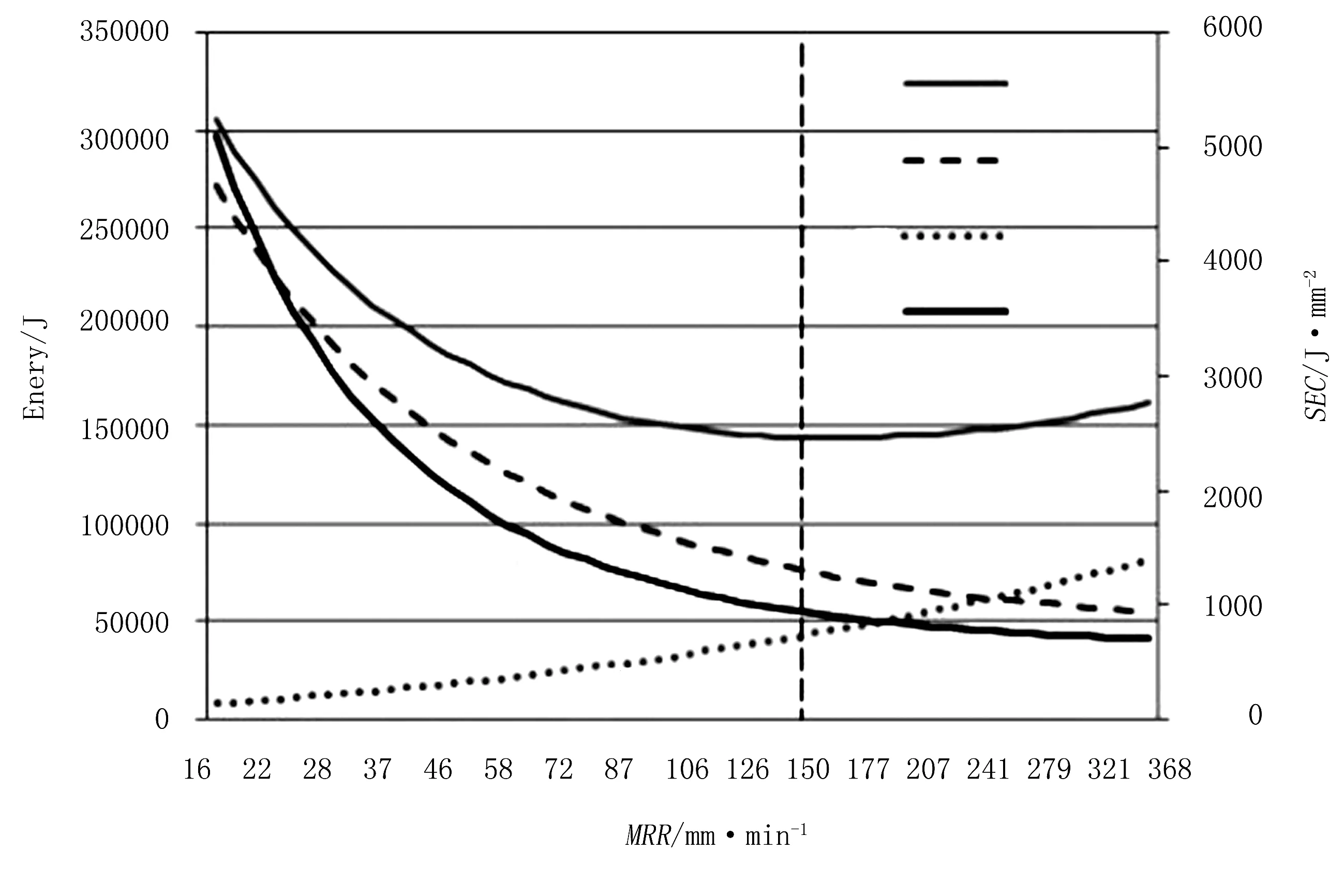

另一方面,从加工物料去除率MRR角度考虑,记录加工数据,形成能控机理下插秧机部件数控加工效率与物料去除率MRR之间的关系曲线,主要选取切削加工时段与刀具更换时段的能耗值进行分析,得出加工总的能量消耗Etotal与总的加工比能值SEC的变化趋势。由图6可知:整体的SEC随着MRR增大不断降低,两者成负相关;而Etotal的变化与Ecutting和Etc的大小有关,呈现出先下降后上升的趋势,说明数控加工工艺与参数的控制与调整对于能效最优化有重要的影响。

图6 能控机理下插秧机部件数控加工效率与MRR的关系变化Fig.6 Relation changes between CNC machining efficiency and MRR of the transplanter components under the energy control mechanism

4 结论

1) 通过掌握插秧机各部件的组成及工作原理,结合当前较为先进的能控机理,建立插秧机核心部件数控加工的能控数学模型,并利用UG软件得出插秧机核心部件的装配加工物理模型。

2) 深层次进行数控加工方法对比分析,从各加工工步顺序,对加工能耗进行构成梳理,并对加工路线进行合理规划。进一步进行数控加工试验,选取物料去除率、切削能耗、换刀能耗与加工总比能值进行关系分析,得出基于能控机理的加工方法可行。

3) 从能耗与能效控制机理角度,对插秧机的数控加工过程进行分析,可为插秧机提高制造精度提供新的思路,亦对其他重要农业机具的设计制造提供参考。