履带式联合收割机割台结构设计及模态分析

唐 忠,王红达,李禧尧,陈新达,吴 彪,李耀明

(江苏大学 农业装备工程学院,江苏 镇江 212013)

0 引言

随着水稻联合收割机使用的推广与普及,因割台振动及结构设计对割台性能的影响越发凸显[1-2]。为减少割台振动及提高割台收获性能,国内外学者从振动测试、模态分析、结构设计等方面对割台进行了大量的研究工作。徐立章等[3]研究了割台在5种不同工况下的不同振动形式,并得到了发动机振动、振动筛及切割器往复运动等对割台振动的影响。李敏通等[4]通过求解割台前20阶模态振型,揭示了不同频率下割台的振动特点。李耀明等[5]通过求解割台机架模态频率及振型,提出通过减轻梁和钢板厚度、增加传动轴配重块可有效避免割台框架共振的方法。Ebrahimi等人[6]通过对割台开始试验模态(OMA)的试验分析,对联合收割机的割台振动特性的模态响应及振型进行了试验预测。Chuan-Udom等人[7]对割台的振动进行测试后设计开发了3种新型刀杆驱动结构,通过试验对比了新设计的3种新型刀杆驱动结构的振动特性。Fukushima等人[8]通过对割台振动的轴心轨迹及谐波频率的研究,获得了谐波频率分量随着间隙宽度的增加而变化特征及最高谐波频率是曲柄轮转动频率的3倍关系。

在水稻收割机作业过程中,割台框架及内部结构存在耦合作用,互相影响。当激励振动频率接近或等于割台部件固有频率时,割台结构将发生共振,会降低水稻收割机割台的可靠性,影响水稻的收获质量及效率,甚至对水稻收割机的寿命产生影响。因此,通过对联合收割机割台框架、拨禾轮、搅龙的固有频率、模态振型开展测试研究,对降低割台振动及提高割台可靠性具有重要的科学意义。

本文首先采用Pro/E建立割台框架及内部部件的结构模型,再通过ANSYS有限元分析软件对割台框架、拨禾轮、喂入搅龙进行模态分析,进而基于割台框架的模态振型及固有频率,研究割台部件间振动影响特征。

1 联合收割机割台模型

1.1 割台框架模型建立

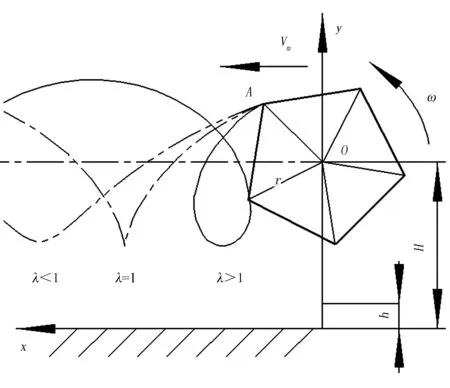

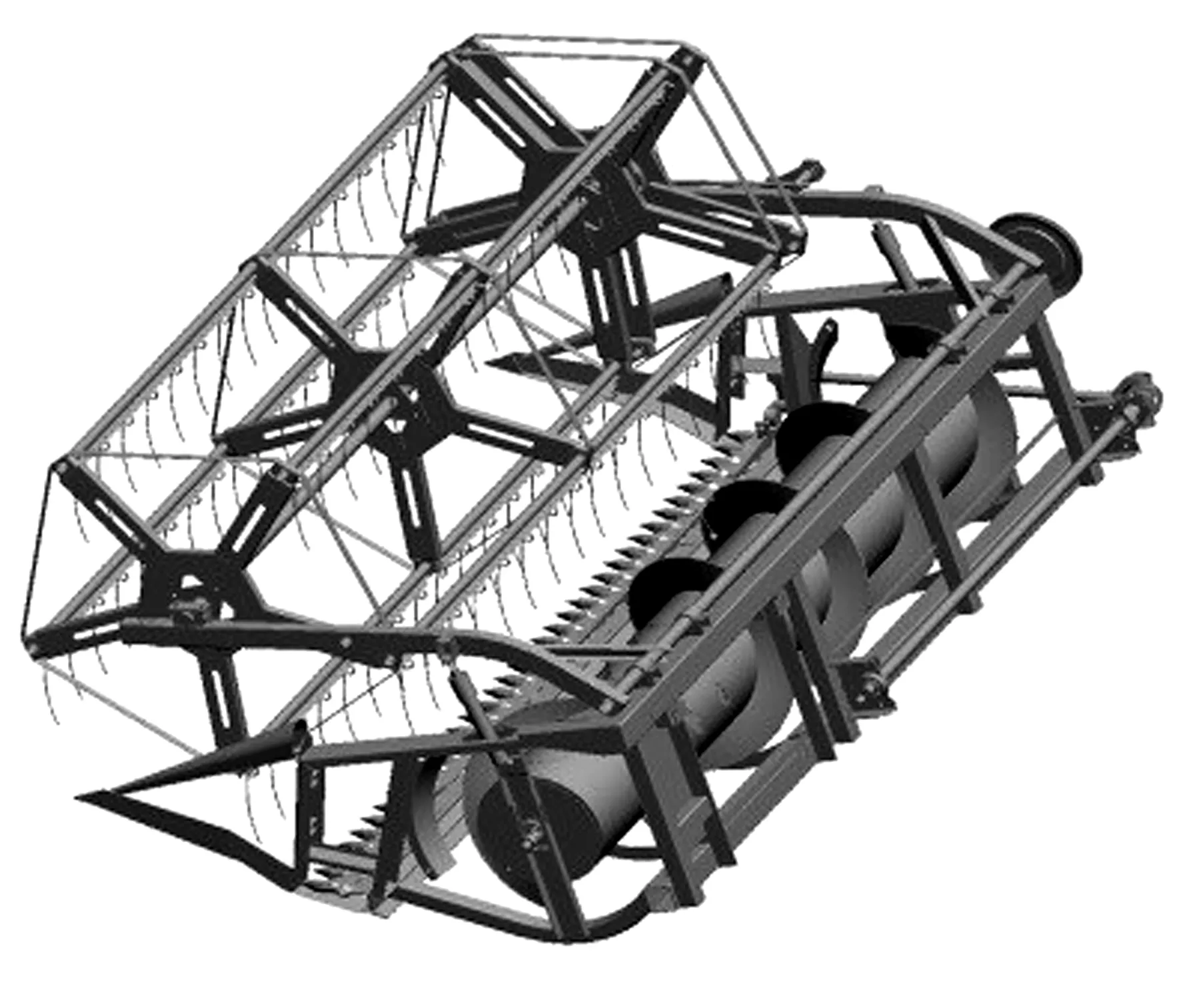

水稻联合收割机割台主要由割台框架、分禾器、拨禾轮液压支撑臂、拨禾轮、切割装置及喂入搅龙等组成。割台框架主要采用低碳钢钢板、角钢等钢结构焊接,割台框架横向长度约为2 100mm,纵向长度约为1 600mm,框架钢板的厚度约为3mm。

在作业过程中,因分禾器会受到不同程度的作物冲撞而产生振动,且II型割刀横向运动也会有振动激励,因此将分禾器及II型割刀与割台框架模型综合考虑。左右两侧分禾器为楔形且伸出割台框架0.7m,左右分禾器之间的距离即为实际收割幅度2 500mm,现有收割机的作业行进速度为0.56~1.2m/s,II型割刀平均速率选为0.8m/s,曲柄转速为450~750r/min。采用Pro/E建立的割台框架模型如图1所示。

1.2 拨禾轮模型

拨禾轮作为收割作业过程中重要的导向及输送部件,作业时拨禾轮将作物拨向割刀,并在切割过程中配合切割动作扶持水稻;对于倾斜倒伏作物,拨禾轮可将其扶正,避免损失;切断后,拨禾轮继续将作物向后推送入割台内部,在喂入搅龙的作用下送入输送槽,防止堵塞割台。

图1 收割机割台框架模型Fig.1 Cutting table frame

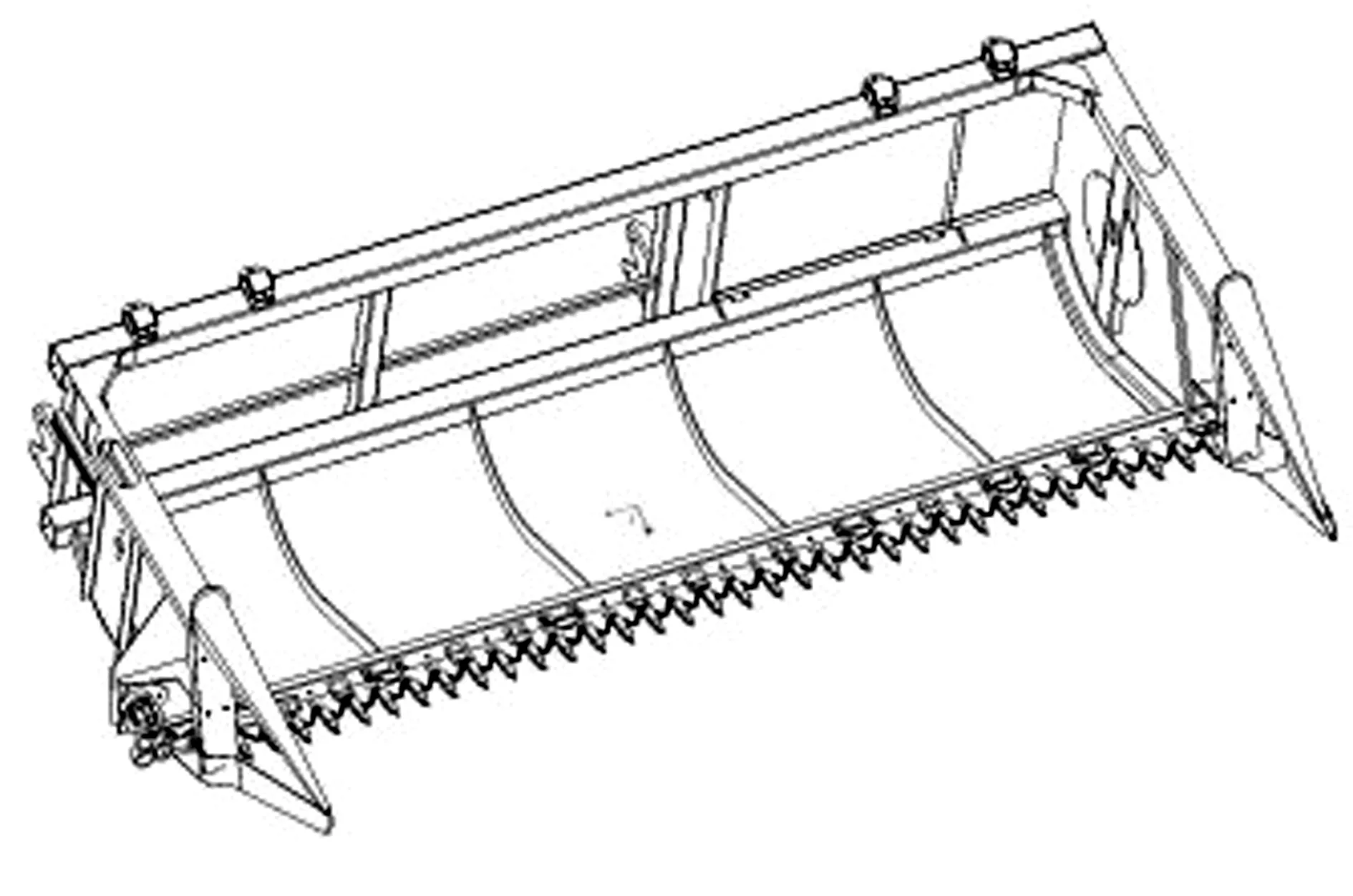

拨禾轮的运动是水平移动及绕轴的圆周运动复合而成,任意拨禾轮弹齿运动轨迹如图2所示。以拨禾轮在水平面中投影为原点,x轴为机器前进方向,y轴竖直向上,拨禾轮弹齿投影点A绕拨禾轮主轴转动,则A点运动轨迹参数方程为[9]

(1)

其中,r为拨禾轮外接圆半径,ω为拨禾轮绕自身轴旋转的角速度,Vm为联合收割机前进速度,H为拨禾轮相对于地面的安装高度,t为行进时间。

图2 拨禾轮运动轨迹Fig.2 Motion trail of reel

图2中,λ为拨禾轮圆周转速与随收割机前进速的比值,称其为拨禾轮速比。当λ≤1时,拨禾轮不能起到将水稻拨入割台的作用,只有当拨禾轮速比λ>1,拨禾弹齿轨迹为余摆线时,拨禾轮有水平方向向后的分速度,实现正常拨禾。因此,收割机作业过程中,应使λ>1,过高的转速会使拨禾弹齿反复敲打作物,带来不必要的损失与振动。

当联合收割机前进Vm速度为0.56~1.2m/s,根据拨禾速度比λ可得如下计算公式[11],即

(2)

且在拨禾轮作业过程中,圆周线速度应小于1.5m/s,则

(3)

依据现有履带式联合收割机的结构参数,取联合收割机拨禾轮半径r=500mm,拨禾杆数目Z=5,且每个拨禾杆之上有16根拨禾弹齿,弹齿长度为220mm,弹齿间距为70mm,通过建模得到模型,如图3所示。

图3 拨禾轮三维模型Fig.3 The 3D Model of reel

由式(2)、式(3)可得:当Vm=0.56m/s时,转速范围为10.7~28.7r/min;当Vm=1.2m/s时,转速范围为22.9~28.7r/min。

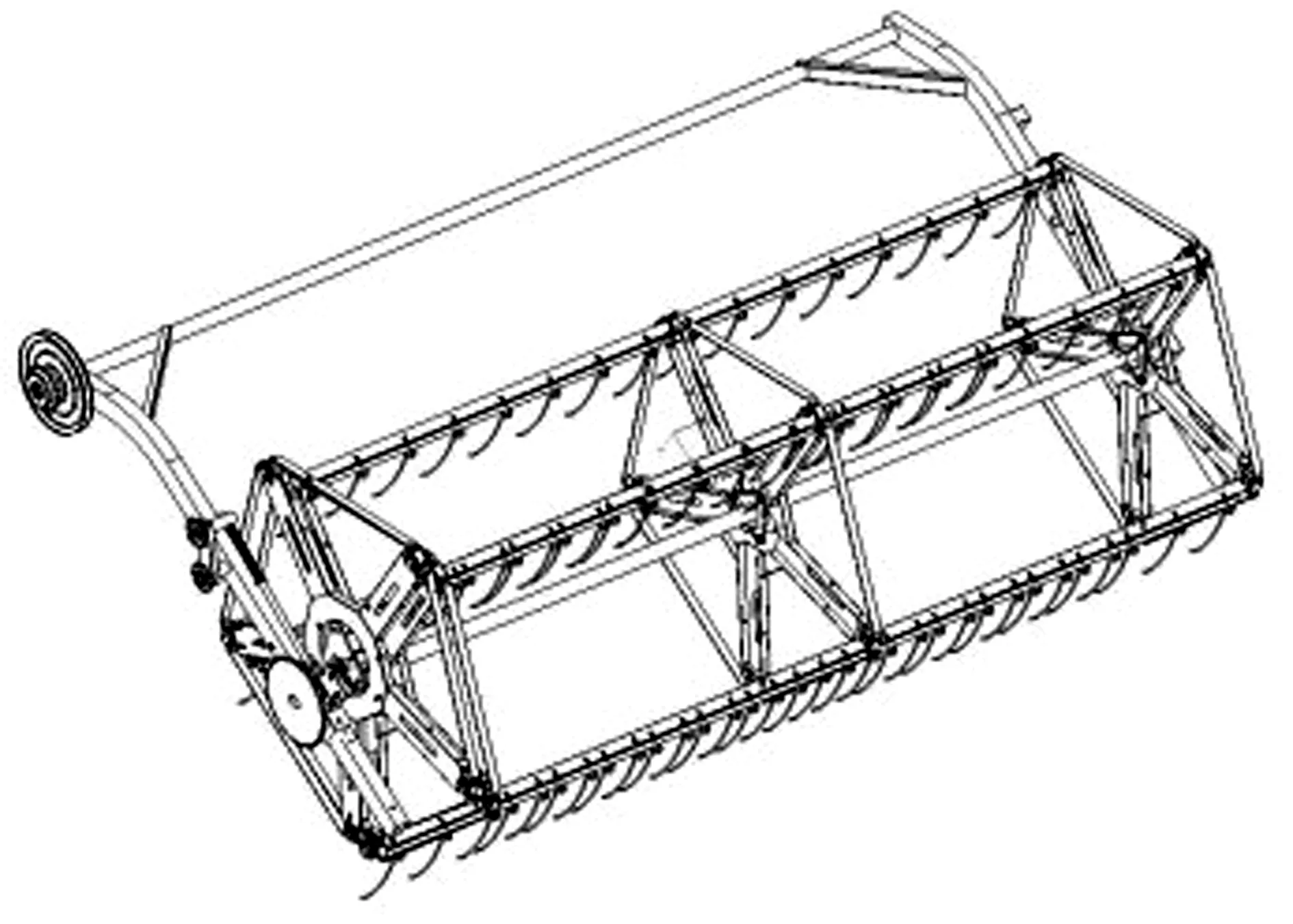

1.3 喂入搅龙模型

割台的喂入搅龙(又名螺旋推运器),由螺旋搅龙和伸缩扒指组成,当作物被水平切割器切断后,在两侧螺旋叶片的作用下向伸缩扒指推送,最后由扒指送入输送槽。割台搅龙由滚筒和外侧搅龙叶片焊接而成,为了避免茎秆跟随圆筒一起旋转,取圆筒直径为300mm。为使螺旋叶片能容纳割下的茎秆,选螺旋叶片高度为100mm,螺距为460mm,取螺旋推运器转速范围150~200r/ min。

喂入搅龙中伸缩扒指结构含有11根扒指,分别铰接在曲轴上。喂入搅龙及伸缩扒齿装配的外形结构如图4所示。

2 割台结构模态分析

依据上述割台结构设计参数和模型,通过对收割机割台框架、拨禾轮及喂入搅龙的设计和建模得到割台部分的装配模型,隐藏封板展示如图5所示。

图4 喂入搅龙外形Fig.4 Shape of auger

图5 收割机割台装配图Fig.5 Assembly model of header of combine harvester

模态分析是利用已知的边界条件、几何形状、材料特性确定所研究结构及机械零件的振动特性的过程,是动力学分析的基础,可以通过分析得到对象的固有频率及模态振型。

割台各部件的模态分析过程相同,仅以拨禾轮的模态分析过程为例,其他部件分析过程相同。

首先通过ANSYS软件导入接口:ANSYS>import命令,将拨禾轮模型导入ANSYS,并定义割台材料杨氏弹性模量为211/GPA、泊松比为0.35、密度为7 850kg/m3。

在正常作业过程中,拨禾轮的运动由以割台框架为参考系的自转运动、随收割机的水平移动复合而来,为真实反映贴近拨禾轮实际工作情况,对拨禾轮x、y、z3个方向移动的自由度及两个方向的转动自由度施加约束,施加约束的有限元模型如图6所示。

为综合考虑求解结果的可靠性及求解时长问题,选用六面体单元。同时,为了保证网格划分质量与精度,并控制计算时间,合理把握单元最小尺寸,选单元尺寸最小为15mm网格划分。

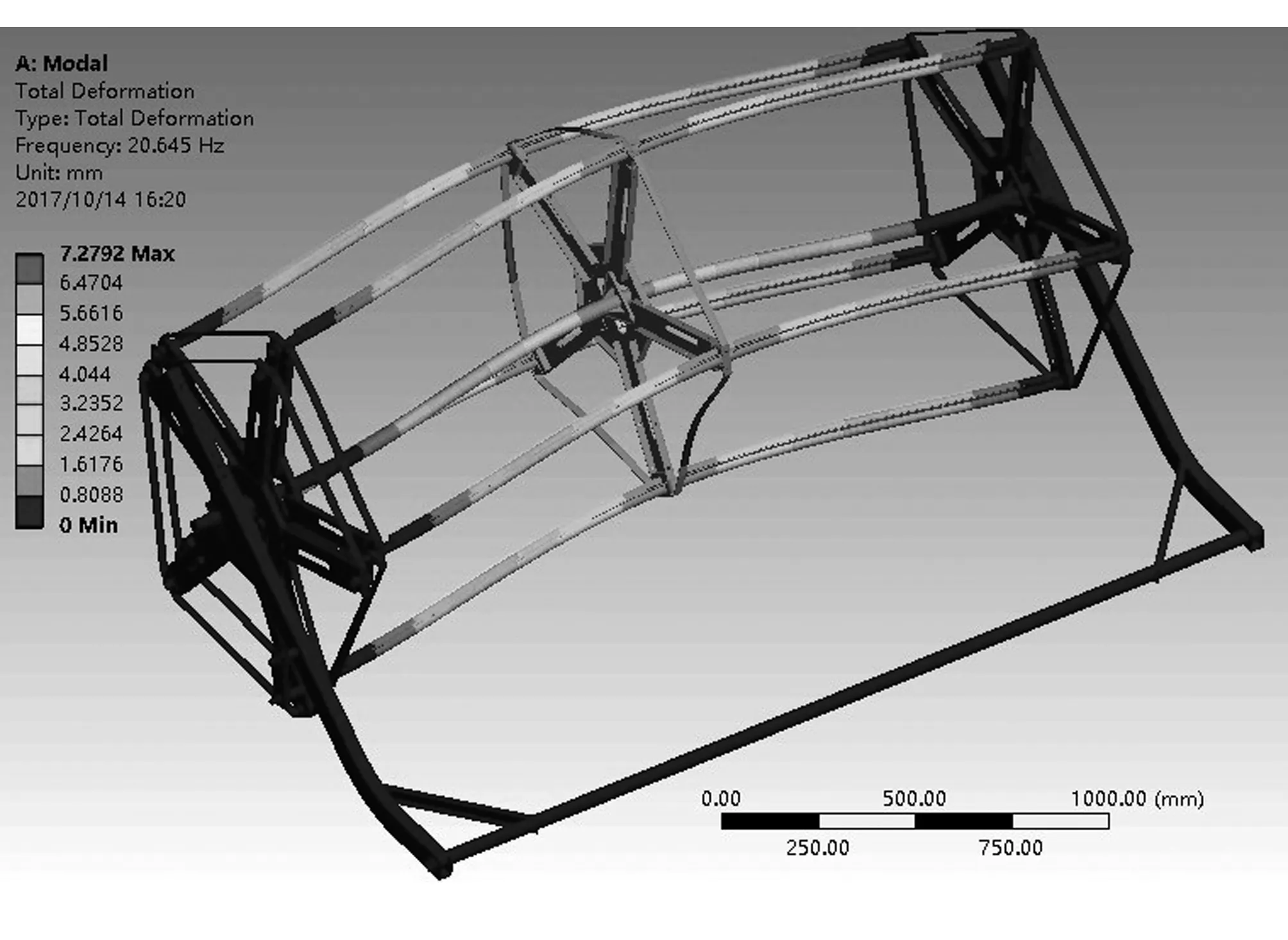

在ANSYS中完成拨禾轮的模态分析,结合拨禾轮实际工作情况,求解拨禾轮的前,8阶固有频率及对应的模态振型,因篇幅所限,仅将变形明显的模态振型列出,如图7所示。

图6 拨禾轮有限元模型Fig.6 Finite element model of reel

(a) 1阶振型

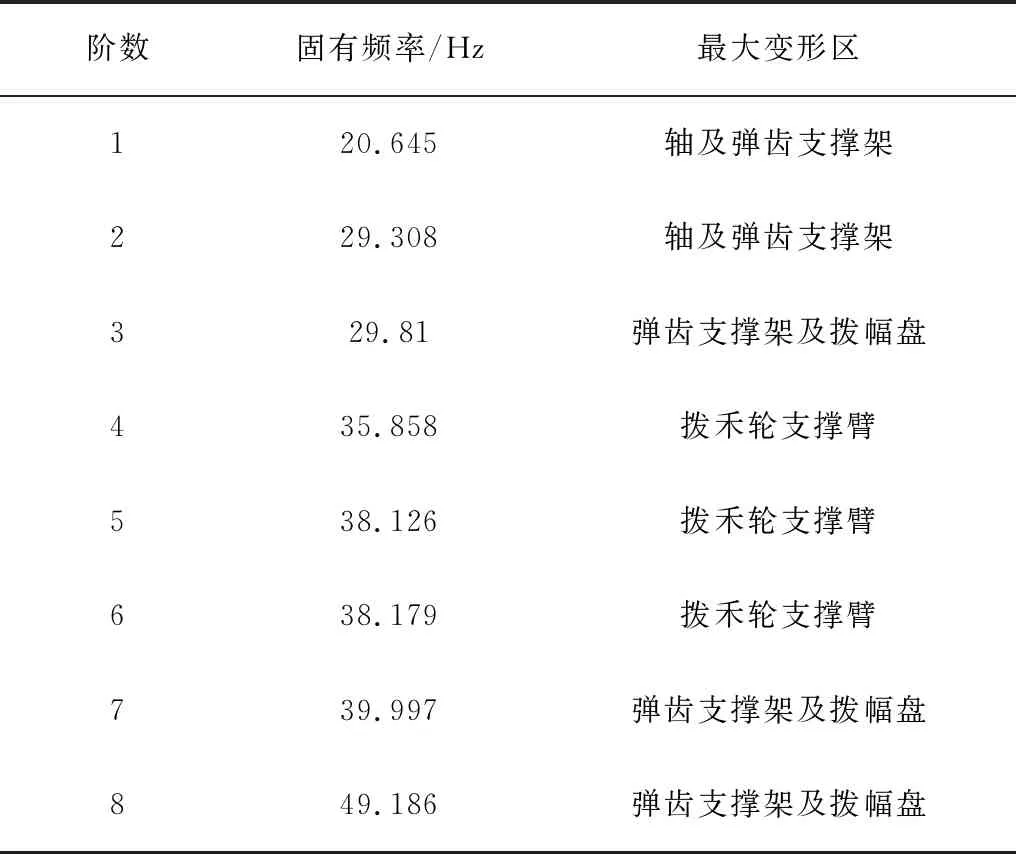

割台拨禾轮的前8阶固有频率如表1所示。

表1 割台拨禾轮前8阶模态Table 1 First 8 order mode of the header reel

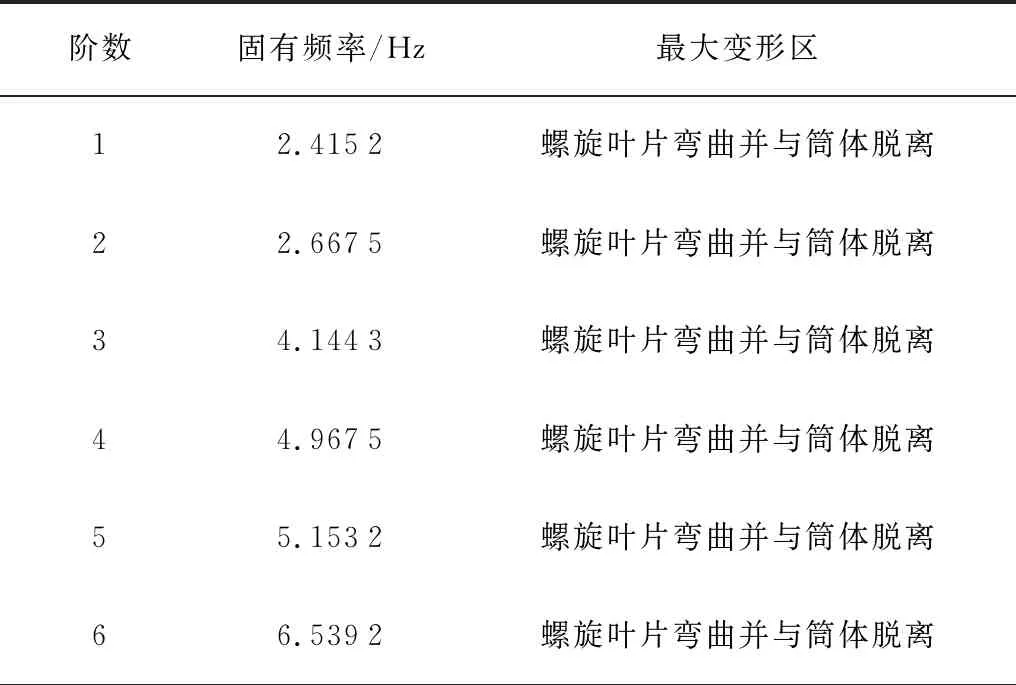

同理可得,割台框架及喂入式搅龙的前8阶固有频率,分别如表2、表3所示。

表2 割台框架前8阶模态Table 2 First 8 order mode of header frame

表3 割台喂入式搅龙前8阶模态Table 3 The first 8 modes of auger

3 结果分析

3.1 割台结果分析

由表2及模态振型可知:割台框架前8阶的固有振动频率为5.1~11.2Hz。由于分禾器为割台框架外伸梁结构,挠度较大且易变形,因此在较低频率下最大变形处集中分布于分禾器及割台前端侧板,变形形式主要为分禾器的变形和扭转。

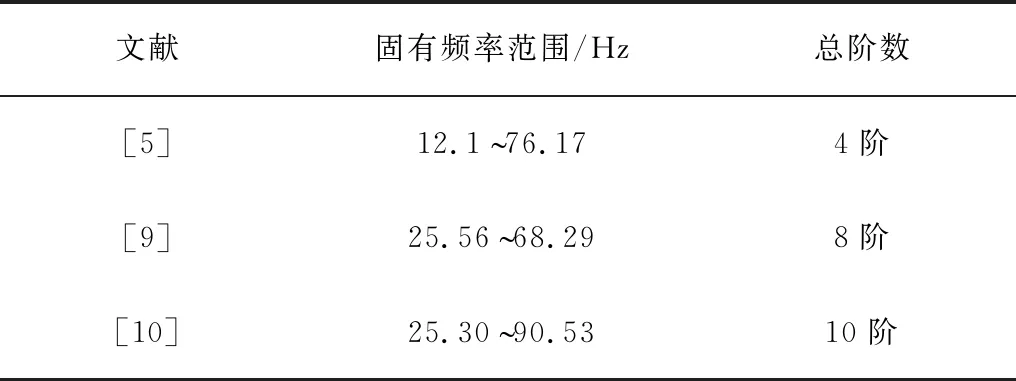

通过李耀明[5]、伍扬华[9]、陈树人[10]的研究可知:当去除分禾器后,高阶固有频率范围分布如表4所示。

表4 文献相似研究结果Table 4 Results of similar literature studies

当频率较低时,割台框架前端侧板弯曲扭转;当振动频率增加后,割台框架振动加大,同时割台底板开始出现不同程度的变形;当振动频率再次提高后,割台框架整体出现扭曲变形,其中拨禾轮支撑梁、切割器、喂入搅龙安装位置出现变形最为明显[9-10],将影响各部件的间的安装位置关系,进而影响作业质量及割台的整体寿命。

3.2 割台振动来源分析

联合收割机的割台框架的外界激励来源主要有:①发动机激励;②割刀的往复运动;③拨禾轮自转运动;④搅龙自转运动。每种影响对应的激励频率计算方法如下:

1)发动机的激励频率计算公式为

(4)

其中,fa激励频率,na为发动机转速,z为发动机缸数,τ为发动机冲程数。

发动机采用普通直列四缸四冲程发动机,转速范围为2 400~2 600r/min,带入式(4)计算得发动机正常工作下的激励频率为80~ 86.7Hz。

2)切割器带来的振动是由割刀的往复运动引起,II型割刀曲柄转速范围为450~750r/min,激励频率计算公式为

(5)

其中,fb为激励频率,nb为曲柄转速。求解得激励频率范围为7.5~12.5Hz。

2)拨禾轮所带来的振动频率计算公式为

(6)

其中,fc为激励频率,nc为拨禾轮驱动转速。驱动转速范围为10.7~28.7 r/min,求解得激励频率范围为0.17~0.47Hz。

3)搅龙带来激励频率计算公式为

(7)

其中,fd为激励频率,nd为驱动转速。驱动转速范围为150~200r/min,求解得激励频率范围为2.5~3.33Hz。

3.3 拨禾轮的结果分析

通过拨禾轮模态振型分析,可得拨禾轮的振动稳定性的强弱分布及不同固有频率下的振动变形特点:在前6阶模态振型中,拨禾轮的变形集中在拨禾杆弯曲及轮盘,以拨禾杆的弯曲最为明显。

拨禾轮在正常作业过程中的振动来源主要是自身驱动激励,振动频率范围为0.17~0.47Hz。可见在正常转速下,自身驱动激振频率不足以使拨禾轮发生共振;但是,为保证拨禾轮的可靠性,仍需要根据图中分析所得到的变形区,增加强度不足部分。

3.4 喂入搅龙的结果分析

通过搅龙的6阶模态振型可知:当喂入搅龙发生共振时,焊接于搅龙滚筒体上的螺旋叶片会发生脱落,影响割台寿命。喂入搅龙的固有频率范围为2.4~8.3Hz,搅龙驱动激振频率范围为2.5~3.33Hz,其激励频率范围接近第2阶固有振动频率。为避开第二阶固有振动f>2.67Hz,转速n>162r/min。为保证喂入搅龙作业的可靠性,应在保证转速的同时,提高螺旋叶片的焊接强度。

3.5 割台激励频率与固有频率的关系

当割台各部件所受到的激励频率等于或接近固有频率时,部件将发生共振,使部件发生较大幅度振动。当机械结构发生共振时,激励频率与固有频率有如下关系[4],即

0.8fa (7) 其中,fa为结构固有频率,f为激励频率。因此,为避免共振发生,控制振动是行之有效的方法。控制振动的方法包括控制激励与增加结构阻尼,可通过控制相关动力源转速等措施达到控制激励源的目的;增加结构钢板厚度或在薄弱位置增加加强筋,达到增加结构刚度及增加结构阻尼的目的。 1)通过对割台框架、拨禾轮、喂入搅龙的模态分析,得到了割台框架前8阶的固有振动频率为5.1~11.2Hz,拨禾轮前8阶固有振动频率范围为0.17~0.47Hz,喂入搅龙前8阶固有振动频率范围为2.4~8.3Hz。 2)通过对割台部件的模态振型分析,得知割台的低阶振动主要影响割台框架前端分禾器及侧板,当振动频率提高后,割台连接部位开始出现较大变形;拨禾轮振动变形集中在拨禾杆弯曲及轮盘,以拨禾杆的弯曲最为明显;喂入搅龙发生共振现象将使螺旋叶片脱离滚筒体。 3)拨禾轮在正常作业过程中振动频率范围为0.17~0.47Hz,驱动激振频率不足以使拨禾轮发生共振。喂入搅龙的固有频率范围为2.4~8.3Hz,搅龙驱动激振频率范围为2.5~3.33Hz,其激励频率范围接近第2阶固有振动频率,为避开第2阶固有振动,转速应大于162r/min。割台框架固有频率范围较大,为避免发生共振,应使激励频率避开固有频率,同时应加强割台框架刚度。4 结论