驱动轮齿焊接径向变形的优化与预测

王 磊,陈彦龙,李 智

(1.河北机电职业技术学院,河北 邢台 054000;2.山东济钢合金材料科技有限公司,济南 250105)

0 引言

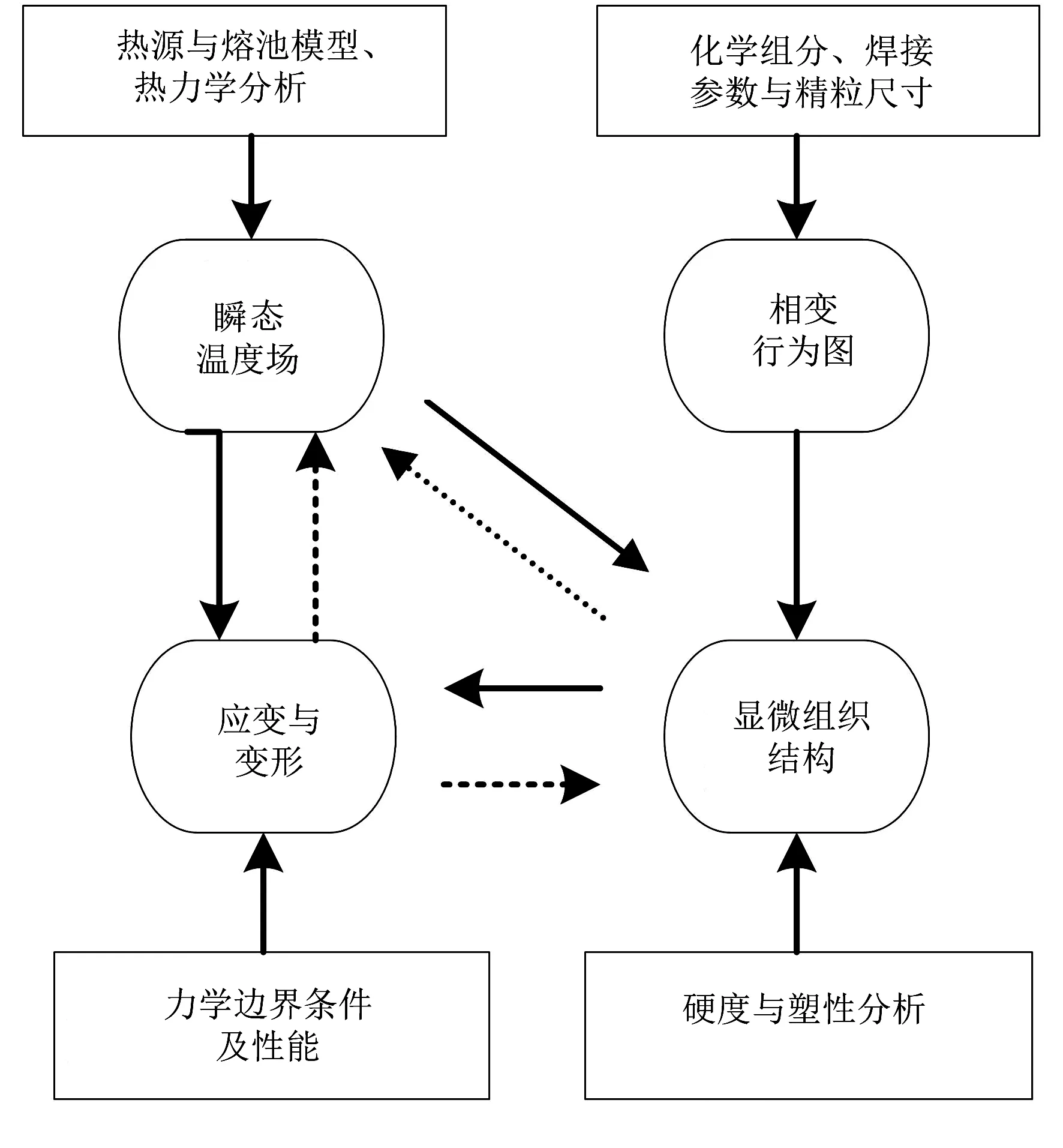

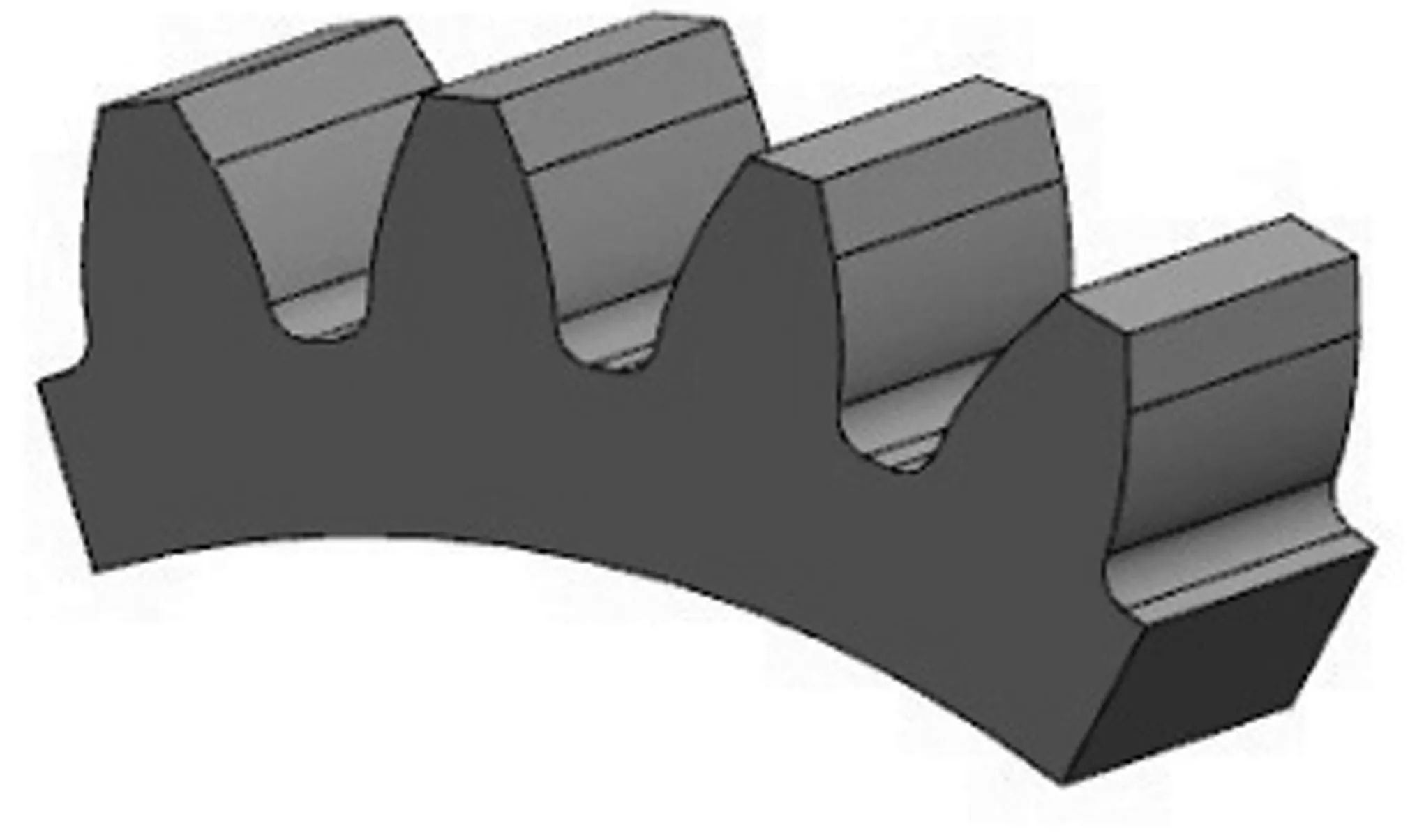

拖拉机作为普遍而实用的农用动力设备,其性能的好坏决定拖拉机整机的工作效率与使用寿命,而变速箱的驱动轮齿的设计尤为关键。图1为某拖拉机驱动轮齿外形图。经查阅资料可知:为较大限度提高齿轮的加工效率、有效降低加工成本,激光焊接技术在逐渐替代传统的花键连接技术,即采用无缝焊接实现拖拉机驱动轮内环与驱动齿尖的高度配合;但是,在进行轮齿焊接过程中由于应力作用的存在,引起的横向、径向变形不可避免,为了更好提高焊接质量,笔者从轮齿焊接径向变形角度出发,分析了相关焊接工艺,对驱动轮齿的机构及相关参数进行了研究。

1 驱动轮齿焊接原理及结构

驱动轮齿属于小型零部件,依据我国焊接水平的现状,拖拉机的驱动轮齿采用激光焊接。其基本原理可以表述为:在满足焊接材料的前提条件下,利用高能量密度的激光束对驱动轮的内圈与外齿进行无缝焊接。此过程中,由于表面激光辐射加热的存在,形成具有一定方向的热传导趋势,进而在形成特定熔池的环境下,两组件熔化粘合。

对于驱动轮齿结构,因为温度在此焊接过程中的变化会引起其结构的不完整性(即变形性),结构的位移会影响驱动轮齿焊接的进行,温度场与位移场的相互关系需在优化驱动轮齿焊接径向变形时考虑在内,充分应用热力耦合机理进行分析。

图1 拖拉机驱动轮齿外形图Fig.1 Contour diagram of the driving gears on the tractor

2 焊接工艺优化

2.1 理论模型建立

针对拖拉机驱动轮齿焊接,结合焊接速度、焊接顺序及焊接功率等影响因素,建立拖拉机驱动轮齿焊接应力应变理论模型为

(1)

式中 {dε}e—满足焊接条件产生的弹性应变增量;

{dε}T—满足焊接条件产生的热应变增量;

{σ}—轮齿焊接条件中承受的应力状态;

[D]e—满足焊接条件产生的弹性矩阵,随温度变化;

α0—初始温度的线膨胀系数;

α—线膨胀系数;

T—驱动轮齿焊接温度。

2.2 有限元模型建立

对拖拉机驱动轮齿焊接径向变形分析,通过理解轮齿焊接过程中热元素积累原理(见图2),分别从x、y、z三维方向进行微分化,建立有限元模型。

图2 焊接过程中的热元素积累原理Fig.2 Thermal element accumulation principle during the welding

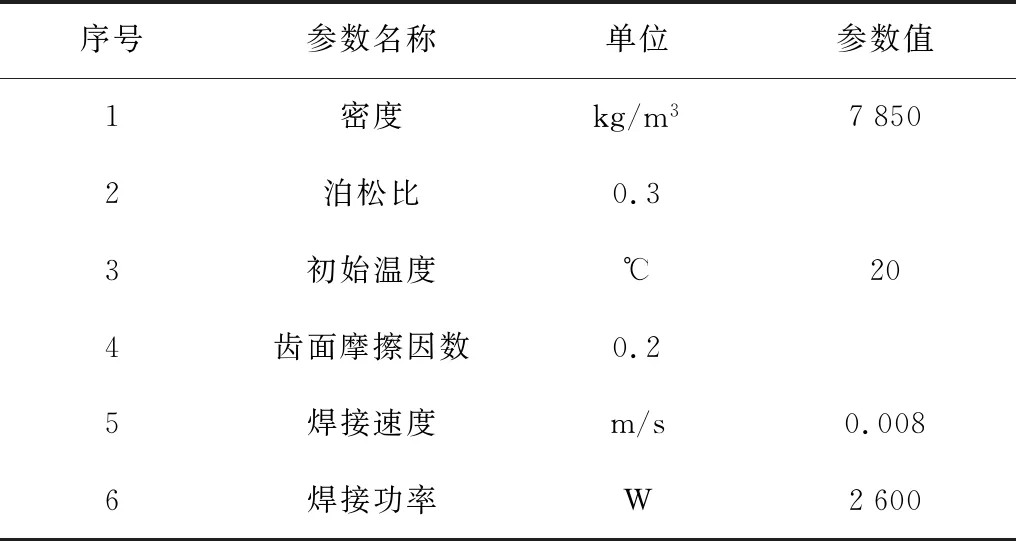

驱动轮齿的材料选择合理可以保证整体焊接过程有限元数值计算的客观误差最小化,笔者给出如表1所示的拖拉机驱动轮齿有限元材料关键参数设置情况。其中,焊接速度和焊接功率可以作为主要影响轮齿焊接径向变形的因素,分别设定0.008m/s的焊接速度与2 600W的焊接功率按照驱动齿轮正确焊接顺序,对此过程产生的径向变形进行规律把控。

2.3 焊接变形分析

在进行驱动轮齿焊接的过程中,齿轮因焊接产生的温度场是齿轮热变形的诱因之一。根据轮齿基本焊接理论,就轮齿本体而言,变形过程主要包括径向变形和横向变形。

表1 拖拉机驱动轮齿有限元材料关键参数设置表Table 1 Key parameter setting table of finite element material of the tractor driving wheel teeth

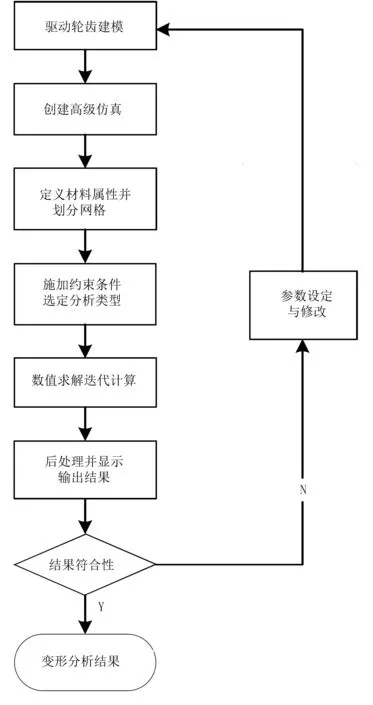

针对驱动轮齿的焊接工艺,形成变形分析流程如图3所示。由图3可知:为准确分析焊接过程中的径横向变形,应建立正确的三维物理模型,通过定义材料属性、划分网格及关键约束条件设置后进行数值求解迭代。

图3 拖拉机驱动轮齿变形分析流程图Fig.3 Deformation analysis flow chart of the tractor driver gears teeth

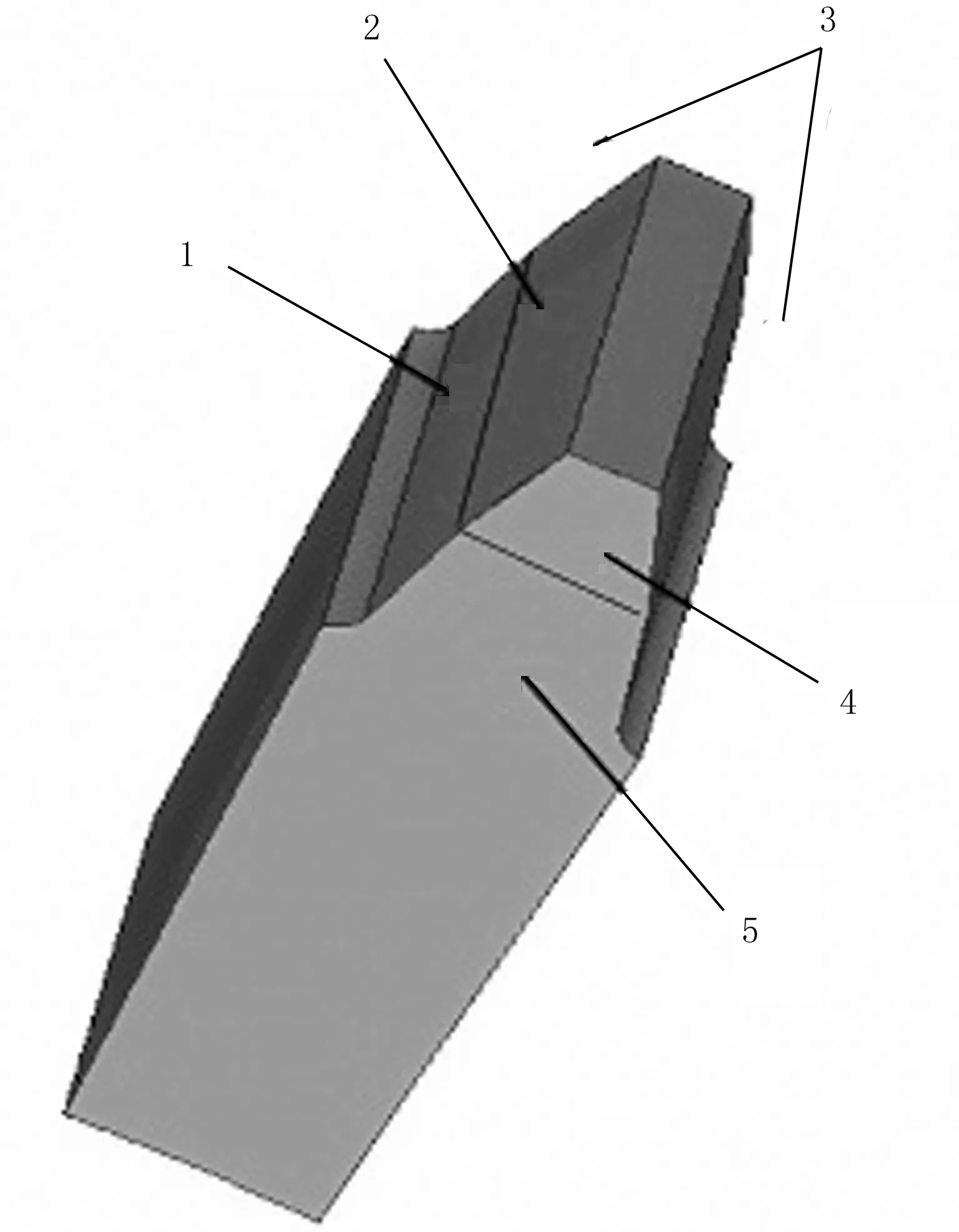

考虑拖拉机轮齿齿根、齿顶的热流动密度和相应端面的对流换热系数,绘制如图4所示的拖拉机驱动轮单轮齿有限元分析的参数分布模型。此模型可以更为真实地模拟实际焊接场景,同时可一定程度简化有限元分析的繁琐计算环节,提高迭代效率。

1.齿根热流动密度 2.齿顶热流动密度 3.齿面对流换热 4.齿顶端面对流换热 5.齿根端面对流换热图4 拖拉机驱动轮单轮齿有限元分析参数分布模型Fig.4 Parameter distribution finite element analysis model of single wheel tooth of the tractor driving wheel

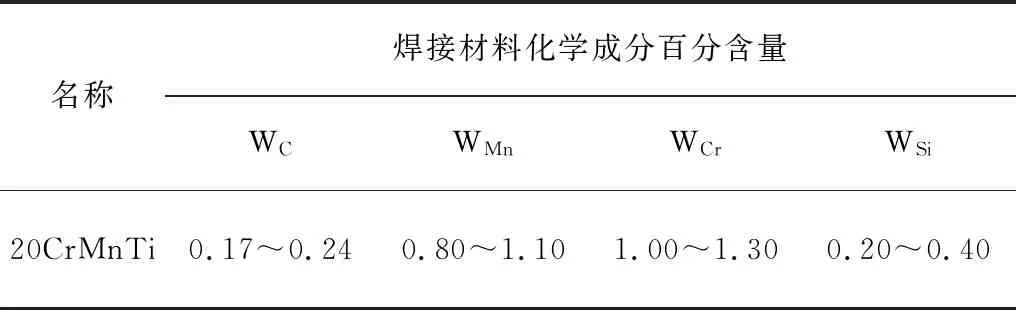

为更加准确掌握驱动轮齿焊接形成的焊接温度场、焊接应力与变形分布,从热源与熔池模型和化学组分角度,以焊接各微观影响因素为载体,给出三者之间的互相影响关系(见图5),为设定正确的力学边界性能和轮齿的硬度、塑形变形分析提供基础条件。

图5 拖拉机驱动轮齿焊接过程各微观因素关系图Fig.5 Micro factors relation diagram in the welding process of the driving wheel teeth on the tractor

3 驱动轮齿焊接试验

3.1 条件设置

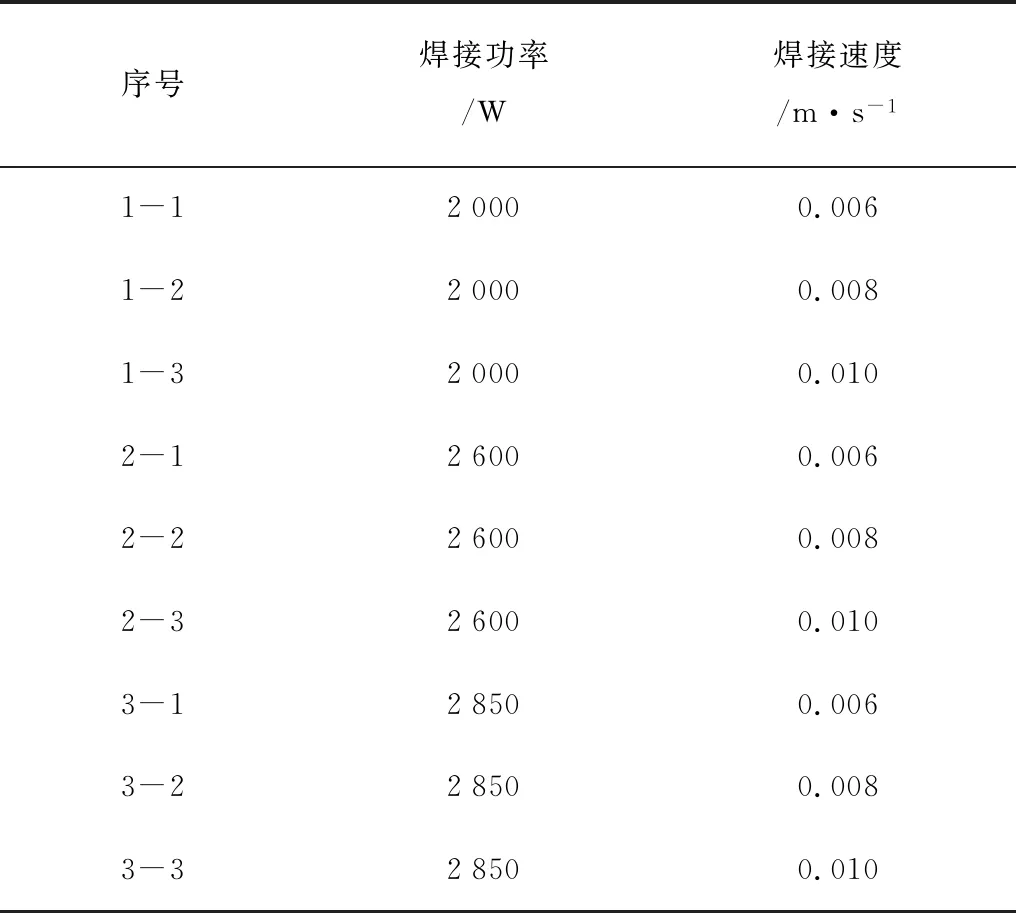

进行驱动轮齿焊接径向变形试验,选用三维高斯圆锥热源模型,根据温度场在焊接过程中随着焊接源不断变动的特性,以轮齿的径向残余应力数值作为评定焊接径向变形大小的主要标准,同时注意焊缝中心接头的达标性要求。该拖拉机驱动轮齿焊接试验选取材料为20CrMnSi,其主要化学元素成分分布及含量如表2所示。

表2 拖拉机驱动轮齿焊接材料成分分布及含量Table 2 Composition distribution and content of welding materials for tractor driving gear teeth

3.2 优化预测

以焊接功率和焊接速度为影响因素,选取3个因素水平进行分析,形成如表3所示的驱动轮齿不同焊接因素水平下的设计方案。

表3 驱动轮齿不同焊接因素水平下的设计方案Table 3 Design scheme of driving gear teeth under different welding factors

由表3可知:变量因素中的焊接功率设定为2 000~2 850W,相对应的焊接速度给定范围在0.006~0.010m/s之间,进行径向变形观察,可掌握驱动轮齿在焊接过程中的应力与温度云图分布情况。图6为驱动轮单齿焊接温度分布云图。由图6可知:焊接轮齿的齿侧面部位温度最大,对于轮齿径向变形来讲,是关键影响因素之一。

图6 拖拉机驱动轮单轮齿焊接温度场分布云图Fig.6 Cloud diagram of temperature field distribution of single gear welding of the tractor driver wheel

经后期数据处理,利用试验效果对驱动轮的轮齿外廓进行深层次优化,给出轮齿焊接的优化与预测模型。

驱动轮齿直线部分的优化为

(2)

式中x—焊接试验中的前后焊点相对坐标;

L—焊接试验中的前后焊点距离;

Δ—x的修正量;

Δmax—x的最大修正量。

驱动轮齿圆弧线部分的优化为

(3)

式中d—驱动轮齿圆弧线直径;

α—驱动轮齿根角。

利用上述理论模型,得到如图7所示的焊接工艺优化后的物理模型。

图7 拖拉机驱动轮齿焊接工艺优化后模型Fig.7 Optimized welding process model of the tractor driving wheel gears teeth

优化后的焊接模型焊接残余应力小于驱动轮齿的屈服极限强度,焊接匹配模型更加均匀地将载荷进行分布,验证了此激光焊接工艺及参数模型优化的可行性。该优化可有效降低后续驱动轮齿在作业过程中的的磨损率,提高驱动轮齿的使用寿命,进而保证拖拉机整机的作业效率。此参数下的拖拉机驱动轮齿径向变形较小,可达到较为满意的焊接效果。

4 结论

1) 通过分析拖拉机驱动轮齿焊接原理,建立了驱动轮齿的数学模型,通过考虑焊接顺序、焊接速度及焊接功率等因素的影响,设置焊接条件,进行驱动轮齿的焊接径向变形分析。

2) 从轮齿焊接过程中所形成的瞬间温度场、轮齿的应力与应变分布及此焊接轮齿的显微组织机构三者之间相互影响关系角度,对焊接的径向变形进行了参数优化。

3) 焊接试验:得到了驱动轮单齿焊接温度分布云图和优化模型,可有效降低焊接径向变形,提高驱动轮齿的使用寿命,并可为其他类似农业机械的焊接工艺改进提供思路和参考。