基于离散元法的马铃薯在摆动筛面运动特性研究

蒙建国,李玥嬛,王春光,王 斌,虞启辉,解文霞

(1.内蒙古科技大学 机械工程学院,内蒙古 包头 014010;2.内蒙古农业大学 机电工程学院,呼和浩特 010018)

0 引言

马铃薯挖掘机工作时,摆动分离筛面薯土混合物运动状态会影响薯土混合物分离效果,为探明薯土混合物的分离机理,需要分析马铃薯群体在筛面的运动状态及马铃薯群运动的影响规律。目前,国外学者对马铃薯挖掘机摆动分离筛的研究主要集中于混合物分离过程中马铃薯机械损伤等方面[1-3],也有部分国内学者从分离筛的设计、选型及优化等角度展开研究[4-10]。基于仿真研究多数以单颗粒马铃薯方式进行模拟分析,而离散元法[11]是分析复杂离散系统运动规律与力学特性的一种新型数值方法。基于离散元法的优越性,蒙建国[12]等对马铃薯在筛面运动轨迹和受力进行了初步探讨分析。

本研究通过改变摆动分离筛工作参数,采用离散元法模拟马铃薯在摆动分离筛面的运动规律,获得马铃薯群相对于筛面的运动速度及其变化规律,以此为摆动分离筛性能优化提供参考依据[13-15]。

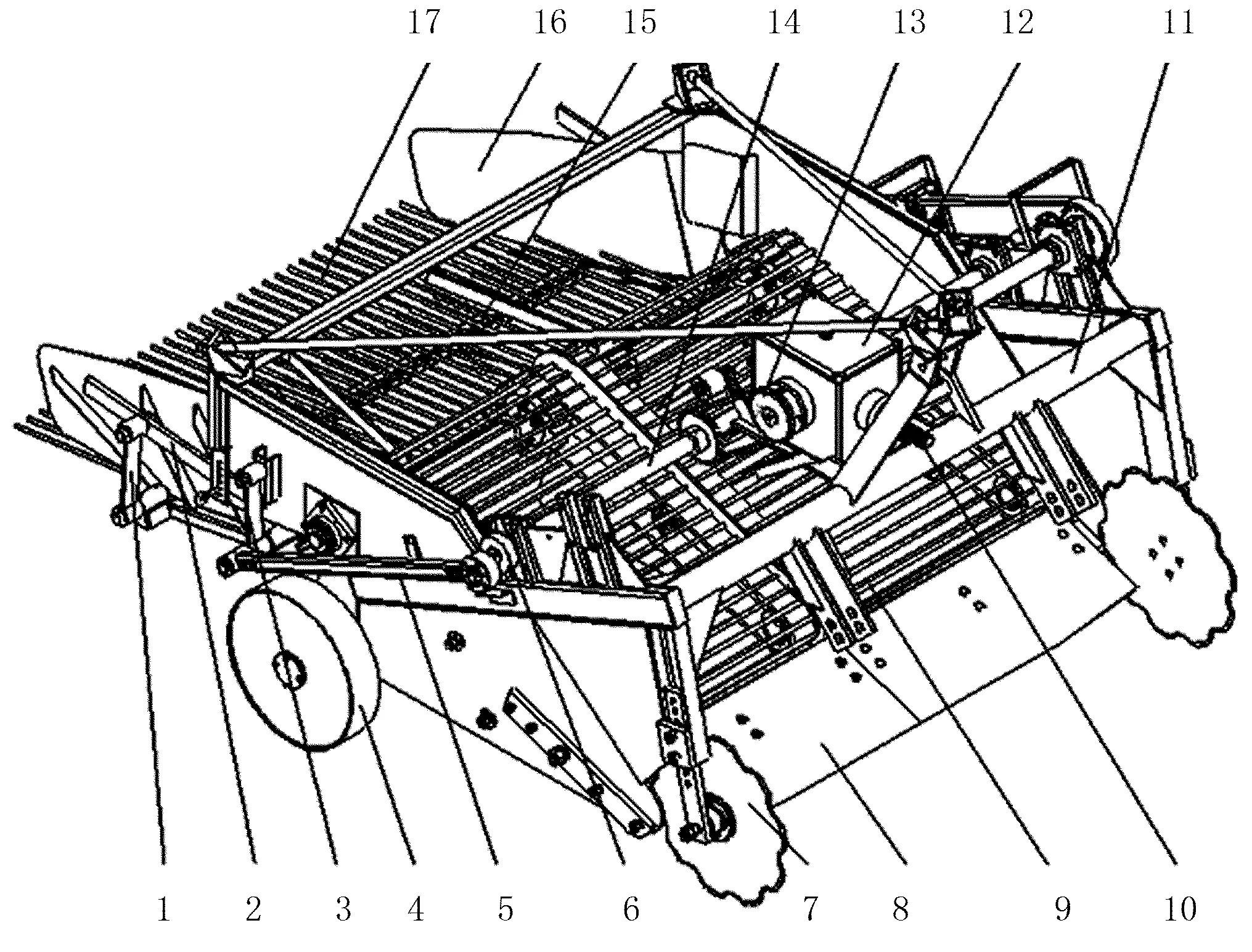

1 摆动分离筛结构与工作原理

4SW-170型马铃薯挖掘机主要由机架、挖掘铲、升运链和分离筛等组成,如图1所示。其中,摆动分离筛是马铃薯挖掘机关键工作部件之一,由链轮传动机构带动曲柄连杆机构实现摆动分离筛往复摆动,随着筛面的摆动,由升运链输送的薯土混合物在筛面做不等速运动,以便获得良好的薯土分离和较高的马铃薯输送效果。

1.后摆杆 2.筛角调节机构 3.前摆杆 4.行走轮 5.连杆 6.曲柄 7.切土圆盘 8.挖掘铲 9.升运链 10.传动轴 11.机架 12.减速箱 13.链轮传动机构 14.转轴 15.上层筛 16 侧板 17.下层筛图1 马铃薯挖掘机总体结构Fig.1 Overall structure of potato digger

为便于分析马铃薯筛面运动的主要影响因素,近似认为摆动分离筛是以曲柄半径大小为摆幅的往复摆动。摆动分离筛的机构运动简图如图2所示。

图2 摆动分离筛的机构简图Fig.2 Mechanism diagram of vibrating screen

筛面BC通过前后摆杆BE、CD铰接于机架上,曲柄OA驱动连杆AB从而推动筛面BC以曲柄半径为r、摆动方向角δ做往复摆动。定义沿筛面的切线方向为x向,即沿筛面的法线方向为y向,G为马铃薯重力,Fs为惯性力,Ff为摩擦力,FN为支持力,当曲柄由最右端向左端运动过程中,薯土混合物相对筛面的运动形式为相对静止或向筛前端运动;当曲柄由最左端向右端运动过程中,薯土混合物相对筛面的运动形式为向筛尾滑动或跳跃。

2 马铃薯接触力学模型建立

离散元分析法使用颗粒碰撞模型是颗粒与颗粒之间、颗粒与机构之间接触类型,采用振动方程来表达。在实际研究过程中,马铃薯的运动是相互独立的,只有当马铃薯与马铃薯、马铃薯与筛体之间接触时才会在接触点处产生相互作用,故马铃薯在接触过程中的振动运动可由法向和切向运动模型方程表示:

法向运动方程为

切向运动方程为

其中,m*为颗粒i、j的等效质量,un为法向相对位移,ut为切向相对位移,Fn为颗粒所受外力的法向分量,Ft为颗粒所受外力的切向分量,kn为接触模型中的法向弹性系数,kt为接触模型中的切向弹性系数,cn为接触模型中的法向阻尼系数,ct为接触模型中的切向阻尼系数。

利用离散元分析主要解决如下问题:在改变摆动分离筛摆动频率和筛面倾角前提下,分析马铃薯群体在筛面的运动状态及参数变化对马铃薯群平均速度的影响,进一步研究马铃薯的运动特性变化规律。

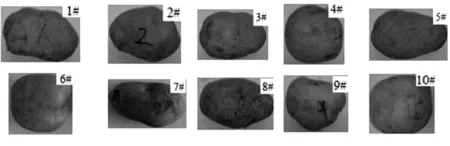

3 马铃薯模型比较

通过3D混合扫描技术和建模方法[13],建立马铃薯虚拟模型,进行真实马铃薯与模型马铃薯的对比,如图3所示。

(a) 实体马铃薯块茎

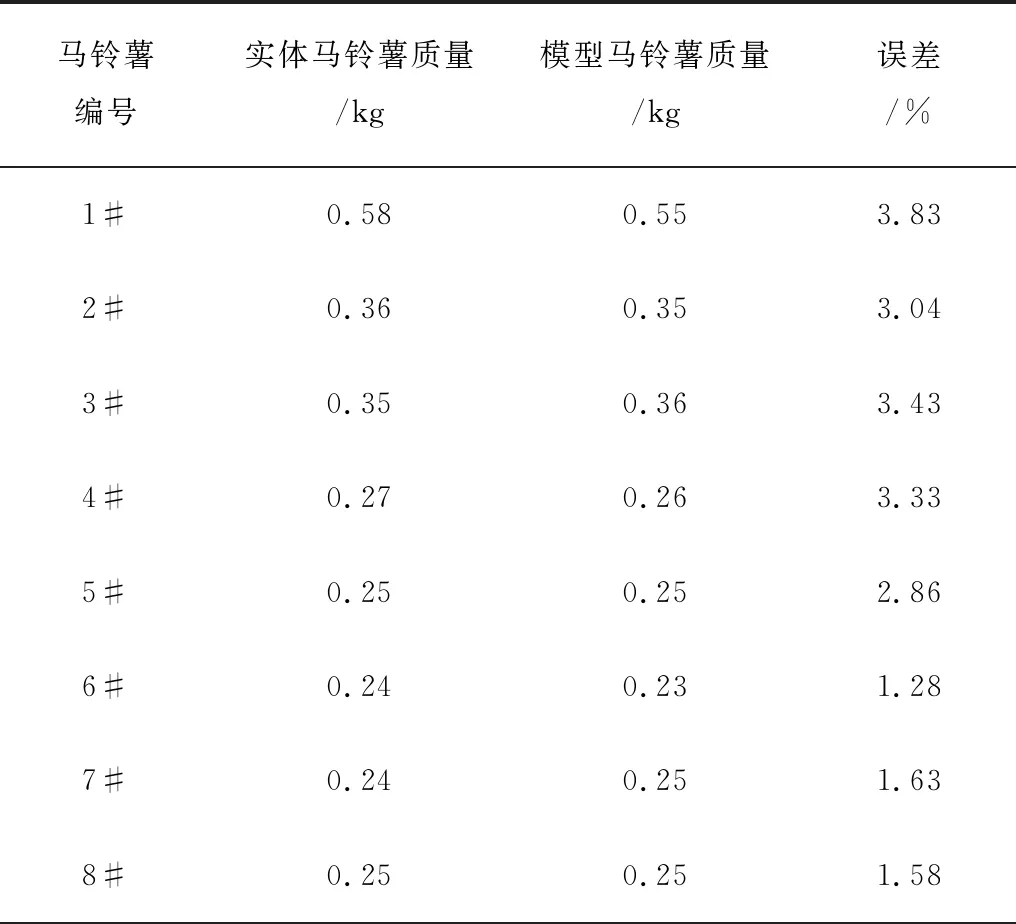

利用电子天平完成对所选马铃薯质量测定,然后对马铃薯进行3D混合扫描,得到马铃薯模型导入离散元仿真分析软件中;设置马铃薯真实的材料属性,如密度、剪切模量、泊松比等,将网格模型马铃薯进行圆球颗粒填充,得到仿真马铃薯模型。通过模型与实体马铃薯形状进行对比分析可知:马铃薯外轮廓形状基本一致,在仿真软件中添加马铃薯物理属性后,对模型马铃薯与实体马铃薯质量进行比较,结果如表1所示。

表1 马铃薯模型质量比较Table 1 The compared quality of potato

通过比较可知:模型马铃薯的质量与实体马铃薯的质量相近,且最大质量误差在4%范围内,所以本文采用3D扫描方法建立的不规则形状的马铃薯模型,对研究不规则形状的马铃薯在收获分离过程中的运动特性是合理的。

4 马铃薯在摆动分离筛面运动仿真模拟

为深入分析摆动分离筛的运动和结构参数对筛面马铃薯平均速度影响规律,基于离散元法,对不规则形状的马铃薯在筛面运动进行仿真模拟。由于实际马铃薯挖掘过程中,摆动分离筛面以马铃薯和土壤等混合物为主,且因土壤本身的物理性质较为复杂、模拟试验条件不足及土壤参数缺少等因素限制,仿真模拟过程中暂不考虑土壤对马铃薯运动的影响,只进行马铃薯群体的移动速度定性分析。

马铃薯在筛面运动过程受筛体运动和结构参数(筛面倾角、曲柄转速、摆动方向角、曲柄半径)的影响。各因素间还存在着复杂的相互制约关系,使得研究过程中很难准确确定各参数对马铃薯运动的影响作用。为了更好地揭示马铃薯运动情况,本文选择筛面倾角和摆动频率(见表2)进行模拟试验。

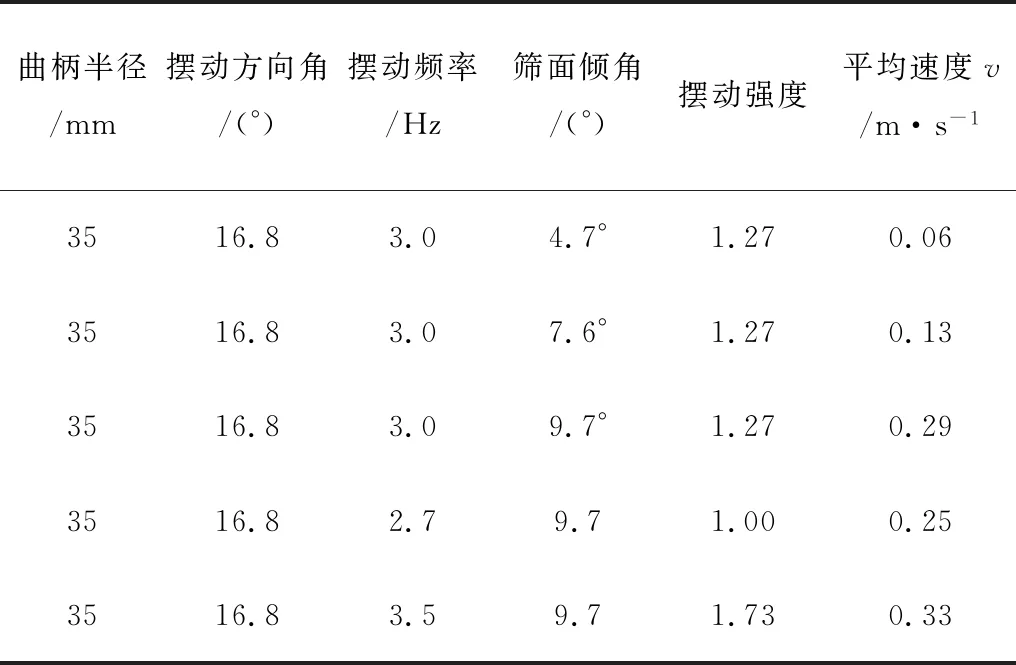

表2 摆动分离筛几何和运动参数Table 2 The geometrical and motion parameter of swing separation sieve

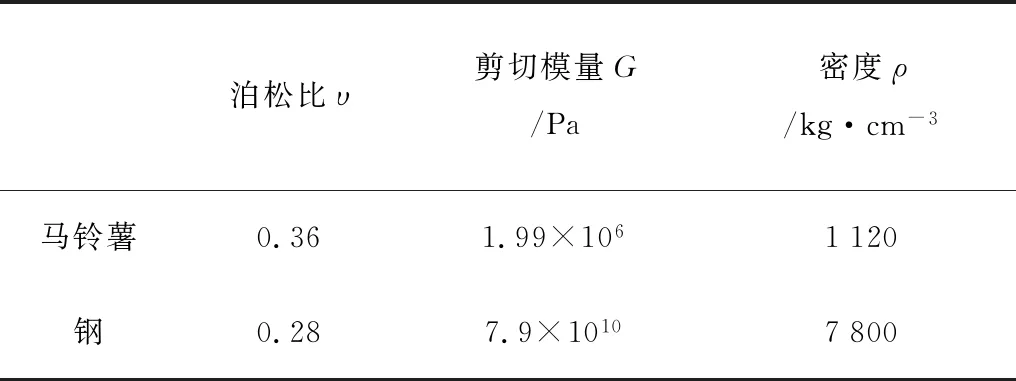

在仿真模拟时,摆动分离筛模型按机器实际几何尺寸建立,包括筛杆部件及挡板等部件。设置马铃薯与摆动分离筛物理参数及相互力学作用参数如表3所示。

表3 材料属性Table 3 Material mechanical properties

在软件中添加材料属性,对所需参数进行设置,包括密度、泊松比、剪切强度,以及马铃薯与马铃薯之间、马铃薯与筛体之间的接触摩擦因数及碰撞恢复系数,如表4所示。

表4 材料接触系数Table 4 The contact properties of materials

根据雷利时间步长的计算公式有

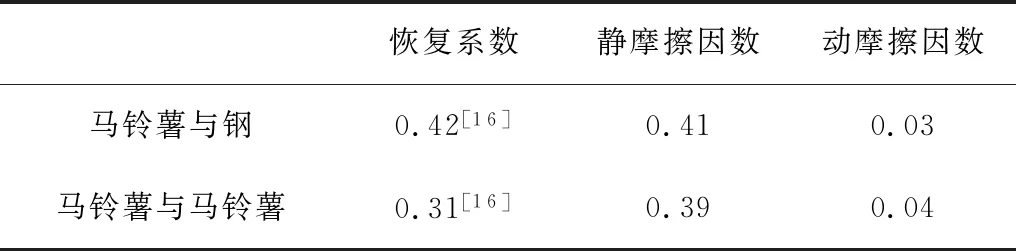

在仿真分析时,软件自动计算雷利步长,取0.000 3作为时间步长,设置仿真模型实际工作和结构参数,通过改变不同筛面倾角和摆动频率,进行单因素仿真试验分析,仿真模型如图4所示。

图4 马铃薯在摆动分离筛上运动仿真分析Fig.4 The kinematics simulation analysis of potatoes on swing separation sieve

当摆动分离筛的曲柄半径和摆动方向角一定时,选择合理的摆动频率f及筛面倾角α,可使摆动分离筛面的物料出现正向滑动、相对静止、反向滑动和跳跃等组合运动状态。通过田间预试验可知:当机器前进速度为1.0km/h、曲柄转速为160~210r/min时,摆动分离筛稳定工作,故选择曲柄转速分别为160、180、210r/min。根据摆动频率f与曲柄转速n的关系,即对应摆动频率分别为2.7、3.0、3.5Hz,改变摆动分离筛的筛面倾角分别为4.7°、7.6°、9.7°。基于此,建立马铃薯在摆动分离筛面运动的仿真试验系统,研究摆动分离筛筛面倾角、摆动频率变化对马铃薯平均速度等运动参数的影响规律。

4.1 筛面倾角对马铃薯在筛面运动状态影响

马铃薯种植地土壤类型为沙壤土,且含水率较高时,土壤易结块,薯土混合物分离困难。为使薯土混合物分离,需适当减小筛面倾角延长薯土混合物在筛面上相互作用的运动时间,以便薯土混合物可以充分分离,通常可以选择筛面倾角为4.7°或7.6°。在土壤类型为沙土、粒度较细、含水率适中情况下,薯土混合物较易分离,以增大马铃薯在摆动分离筛面得到正向滑动、减小反向滑动实现减少马铃薯破皮损伤,从而获得较大移动速度,故选择较大的筛面倾角。根据设计要求,选择筛面倾角9.7°。故模拟试验选择筛面倾角分别为4.7°、7.6°、9.7°。随着筛面倾角的变化,得到马铃薯在摆动分离筛面运动平均速度变化曲线,如图5所示。

图5 马铃薯平均速度随筛面倾角变化曲线Fig.5 The changing curve of the average speed of potatoes with the changing of leaning angle of screen

摆动分离筛的筛面倾角增大,马铃薯平均速度出现逐渐增大的变化趋势。原因是筛面倾角增加时,马铃薯重力切向分量增大,马铃薯向筛尾移动速度增大,马铃薯在摆动分离筛面上相互作用时间变短,在实际收获作业过程中利于薯土混合分离基础上降低马铃薯的损伤。筛面倾角的变化影响马铃薯在摆动筛面的运动时间,从而影响马铃薯平均速度大小。

4.2 摆动频率对马铃薯在筛面运动状态影响

在田间预试验过程中,为获得马铃薯在摆动分离筛面较大平均速度和较低损伤,选择合理的摆动频率:过小的摆动频率不利于薯土混合物分离,过大的摆动频率虽然利于薯土混合物的分离,但损伤率增加,故选择摆动频率为3.0~3.5Hz。当摆动频率增大到4.5Hz时,马铃薯跳跃指数大于1,表明马铃薯在摆动分离筛面上会发生跳跃运动,马铃薯的跳跃会导致其与筛面发生碰撞,随机碰撞次数增多,导致其损伤严重,所以摆动频率不能过大。

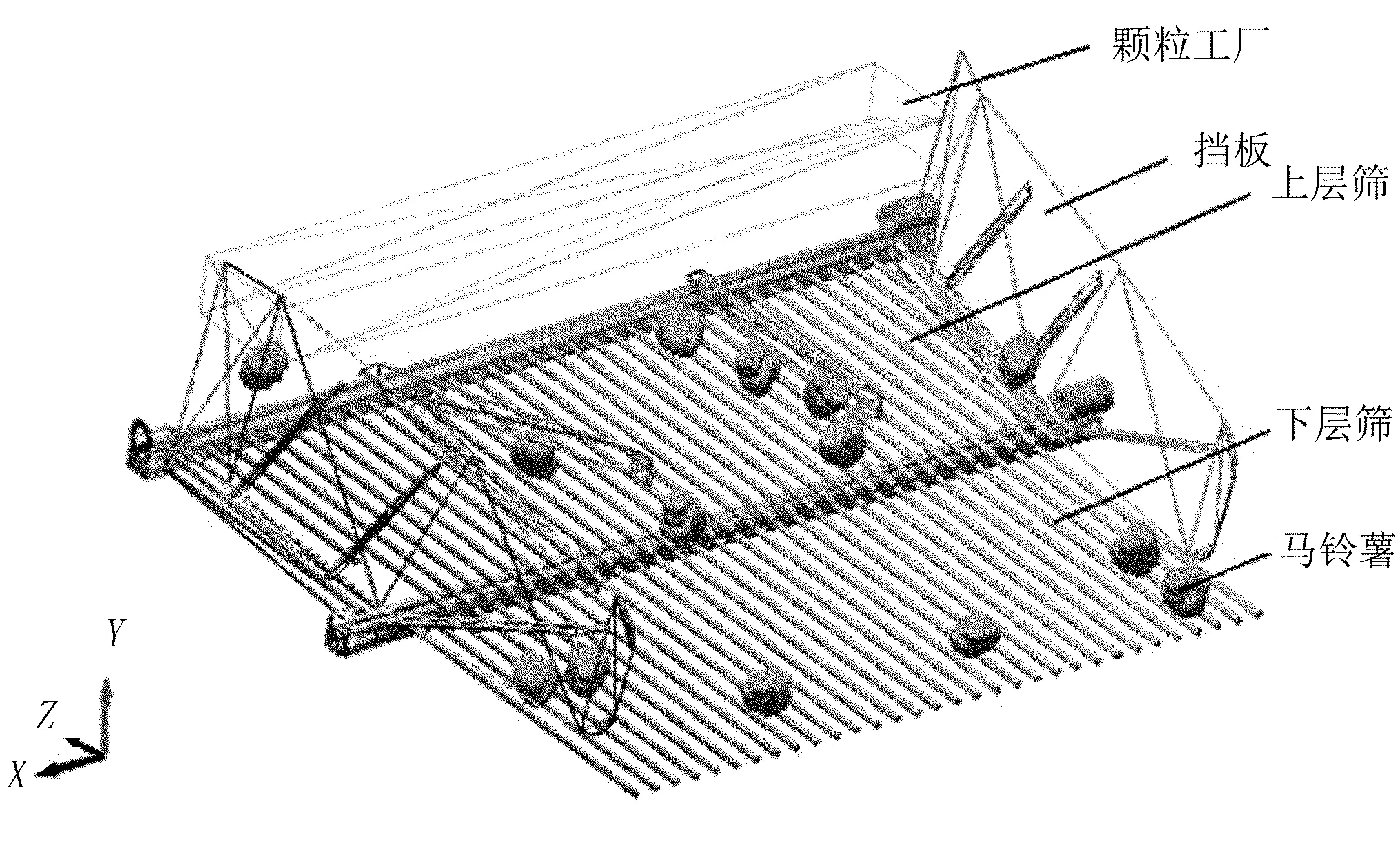

摆动频率作为摆动分离筛关键运动参数之一,与摆动分离筛的结构和工艺要求有关,也关系到马铃薯块茎损伤,摆动频率增大,马铃薯在筛面运动剧烈,马铃薯破皮损伤越严重。因此,在分析摆动频率对马铃薯运动状态的影响时,当曲柄半径为35mm、摆动方向角为16.8°、筛面倾角为9.7°时,选择摆动频率分别为2.7、3.0、3.5Hz的情况下进行模拟试验。对模拟过程中不同摆动频率的马铃薯切向平均速度的变化规律进行分析,结果如图6所示。

图6 马铃薯平均速度随摆动频率的变化曲线Fig.6 The change curve of the average speed with the hunting frequency of potato

摆动频率对马铃薯平均速度有显著影响,摆动频率变化,筛体摆动强度也发生变化,结合表5比较马铃薯速度等参数变化规律可知:随着摆动分离筛摆动频率的增加,摆动分离筛的摆动强度增大,筛面马铃薯运动越剧烈,其平均速度也出现逐渐增大趋势。当摆动频率f=3.5Hz时,马铃薯平均速度为0.33m/s;当f=2.7Hz时,马铃薯的平均速度为0.25m/s。

4.3 结果分析

通过上述分析可知:马铃薯在筛面上运动时,筛面倾角和摆动频率的不同,对筛面马铃薯平均移动速度影响较大,如表5所示。马铃薯在摆动分离筛面上具有复杂运动规律,基于离散元法分析马铃薯在摆动分离筛面运动,用弹塑性碰撞理论能较好地描述马铃薯在筛面的运动状态,较客观地反映马铃薯运动规律,为进一步研究薯土混合物的分离机理提供一种便捷的参考依据。

表5 筛面倾角和摆动频率不同时运动参数Table 5 Kinematic parameters of different vibration direction angle and frequency

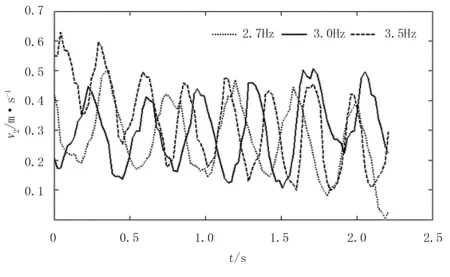

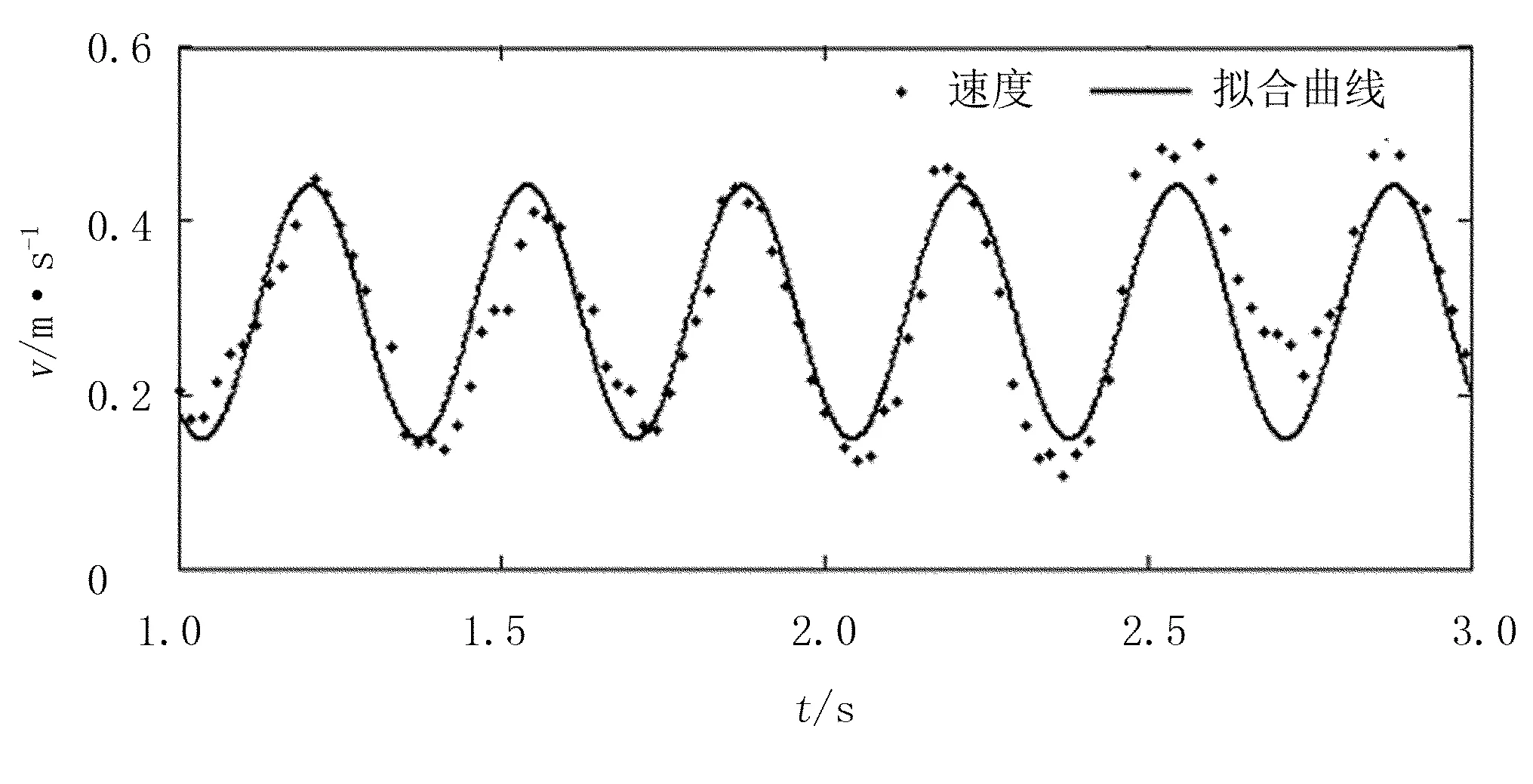

马铃薯挖掘机在实际工作中,曲柄半径为35mm、摆动方向角为16.8°,若土壤类型为沙壤土、含水率较高时,为获得理想的薯土分离效果、减小马铃薯损伤、提高马铃薯的输送效率,可分别取摆动分离筛摆动频率为3.0、3.5Hz,筛面倾角为7.6°或9.7°;当土壤类型为沙土(含水率较低),为获得低损伤马铃薯,可分别取摆动频率为2.7、3.0Hz,筛面倾角为9.7°。为进一步分析筛面上马铃薯的运动曲线变化规律,在选择曲柄半径为35mm、摆动方向角16.8°、摆动频率为3.0Hz、筛面倾角为9.7°前提下,对马铃薯群在筛面运动各时刻的平均速度变化值进行拟合分析,得到如图7所示的拟合曲线。

利用MatLab软件分析处理,对马铃薯在筛面平均速度数值进行曲线拟合,得到马铃薯相对筛面运动速度拟合方程为

f(x)=-0.302+0.0705cos(18.93x)+

0.1238sin(18.93x)

其相关系数R2=0.871 8,方程拟合度较高,较真实反映马铃薯运动特性规律。拟合关系式可由三角函数关系式f(x)=a0+a1cos(ωt)+bsin(ωt)表示。其中,f(x) 为平均速度(m/s),ω为摆动角速度(rad/s),x为时间(s)。即随着摆动分离筛结构参数的改变,曲线均呈三角函数变化规律,马铃薯在筛面运动速度变化主要是由摆动周期和相关系数决定。

图7 马铃薯运动速度曲线Fig.7 Potato velocity curve

5 结论

1)用弹塑性碰撞理论能够较好地描述马铃薯在筛面的接触碰撞运动。基于3D扫描技术实现马铃薯三维建模,能够较准确反映真实马铃薯的形状和质量,且质量误差小于4%,较真实反映不规则形状马铃薯在摆动分离筛面的运动特性。

2)摆动分离筛面上马铃薯的运动状态随着分离结构和运动参数的改变而改变,在曲柄半径、摆动方向角一定的前提下,筛面倾角和摆动频率逐渐增大时,马铃薯移动速度逐渐增大。通过对各参数的模拟试验分析可知:马铃薯在摆动分离筛面运动速度随时间变化规律满足三角函数变换规律,为后续筛面薯土混合物分离机理提供理论基础。