基于割台升降系统电液比例多路阀特性研究

张振华,李瑞川,杨俊茹,4,徐继康,2,刘延俊

(1.山东科技大学 机械电子工程学院,山东 青岛 266590;2. 日照海卓液压有限公司,山东 日照 276800;3.山东大学 a.机械工程学院;b.海洋研究院,济南 250061;4.山东海卓电液控制工程技术研究院,山东 日照 276800)

0 引言

近几年,我国大型联合收获机等大型农业装备发展较快,这些高端装备需要配套大量的高性能和高可靠性的电液比例元件及系统,而在国内,支撑高端装备业的电液基础件领域几乎是空白[1]。国内联合收获机割台升降控制大部分还是采用手动操作控制,液压系统多采用开心定量泵,费力且不节能[2]。

为此,设计了一款负载敏感电液比例多路阀,确定了结构形式,对其结构原理进行了分析,并利用AMESim 提供的HCD模块建立了仿真模型[3]。同时,对负载敏感多路阀及联合收割机割台升降液压系统进行了分析,验证了应用负载敏感技术的联合收割机液压系统的可靠性与节能性[4]。结果表明:所设计的负载敏感电液比例多路阀采用了电磁先导驱动技术,减轻了工人的劳动负担。

1 负载敏感的电液比例多路阀结构原理及建模分析

1.1 结构原理

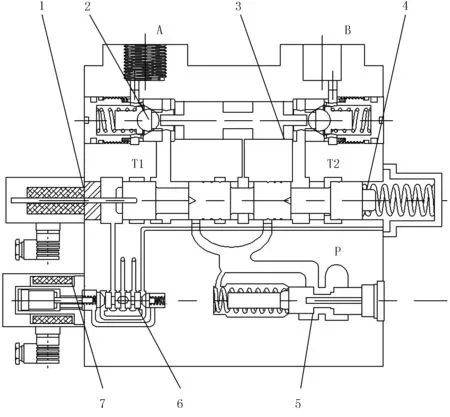

负载敏感电液比例多路阀是电液控制系统的重要组成部分,主要由电磁阀和液控换向阀组成。电磁阀作先导阀,切换控制油路;液动阀作主阀,用来切换系统主油路,从而实现电信号控制大流量系统[5]。作为联合收割机割台升降调节的关键液压部件之一,负载敏感电液比例多路阀的主要作用是进行液力多路输出控制,调节割台升降及升降速度[6],原理如图1所示。

1.位移传感器 2.可调节单向阀 3.液压锁可动阀芯 4.主阀芯 5.三通压力补偿器 6.先导阀阀芯 7.比例电磁铁图1 负载敏感电液比例多路阀结构原理图Fig.1 Structure diagram of load sensitive electro hydraulic proportional multiway valve

图1中,先导阀阀芯、主阀芯、可动阀芯都采用插装式结构,先导阀油路布置在阀体内部。液压锁可以提高系统的密封能力,同时可以使割台固定在某一位置,在长时间工作过程中,割台不会发生缓慢下降现象。

当割台需要提升时,给比例电磁铁施加信号,先导阀阀芯左移,先导压力油进入主阀芯左腔,推动主阀芯右移,压力油从P口经过三角形节流口进入可动阀芯左腔,单向节流阀打开,同时液压锁可动阀芯被推向右侧。相反,当割台靠重力下降时,主阀芯左移,压力油进入主阀芯右腔再进入液压锁可动阀芯右腔,推动可动阀芯左移,直到把单向阀顶开,液压缸压力油从A口回流,进入T1回到油箱。

1.2 负载敏感的电液比例多路阀建模仿真

根据设计的阀体结构参数,利用AMESim对负载敏感的电液比例多路阀建立仿真模型,如图2所示。

图2 负载敏感电液比例多路阀HCD模型Fig.2 HCD model of load sensitive electrohydraulic proportional multi road valve

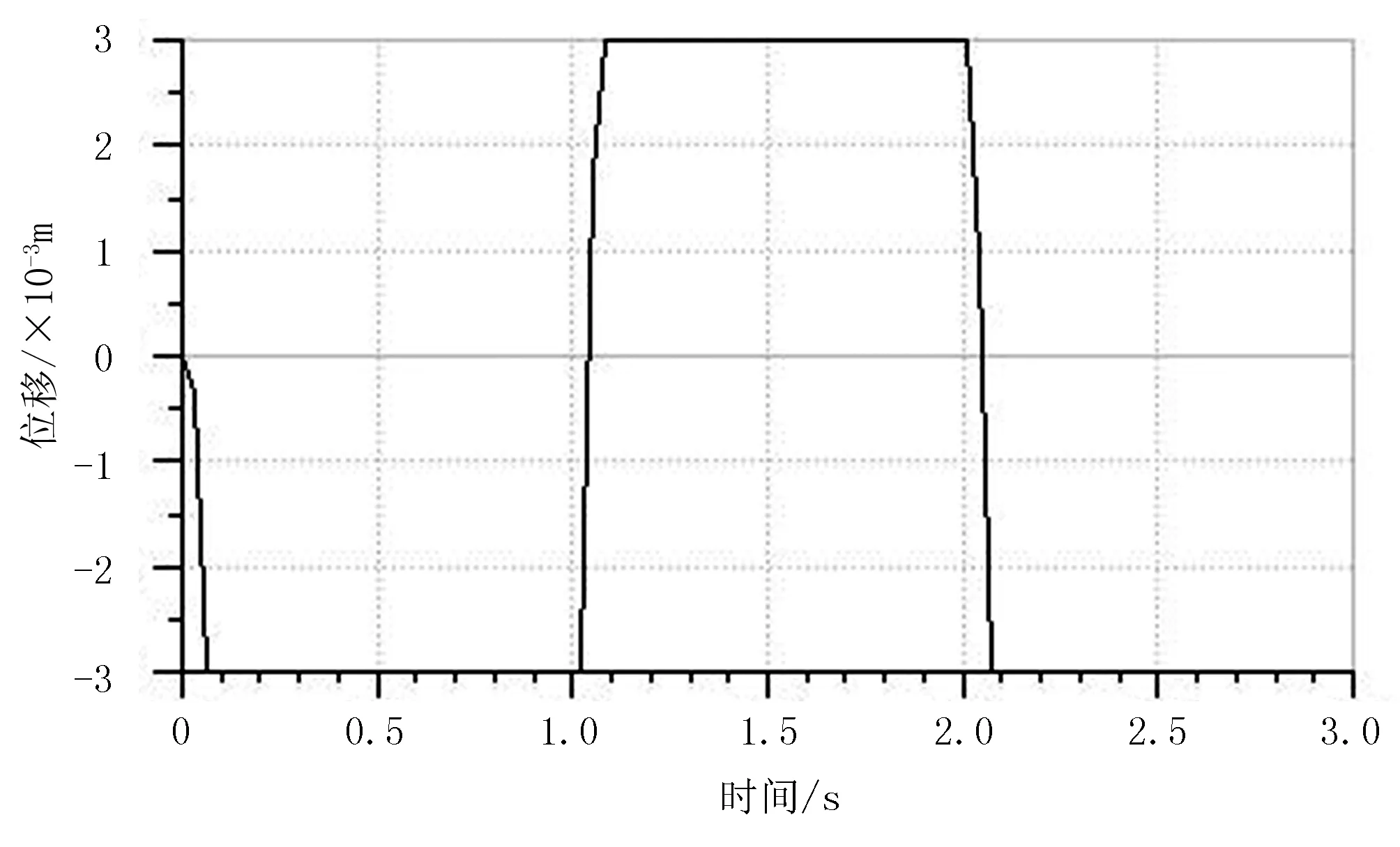

为了验证建模的正确性,设压力源为25MPa,主阀芯行程为3mm,给先导阀芯输入电磁信号,分别为0~40N、40~0N、0~-40N、-40~0N,每个阶段的时间间隔为0.5s,忽略阀芯的粘性摩擦及油液液动力,可以得到阀芯位移曲线,如图3所示。

图3 主阀阀芯位移Fig.3 The spool displacement of main valve

由图3可以看出:主阀芯响应迅速,模型能够真实模拟负载敏感的电液比例多路阀的实际工作过程,证明所搭建的模型是正确的。

2 负载敏感泵建模分析

2.1 负载敏感变量泵结构及原理

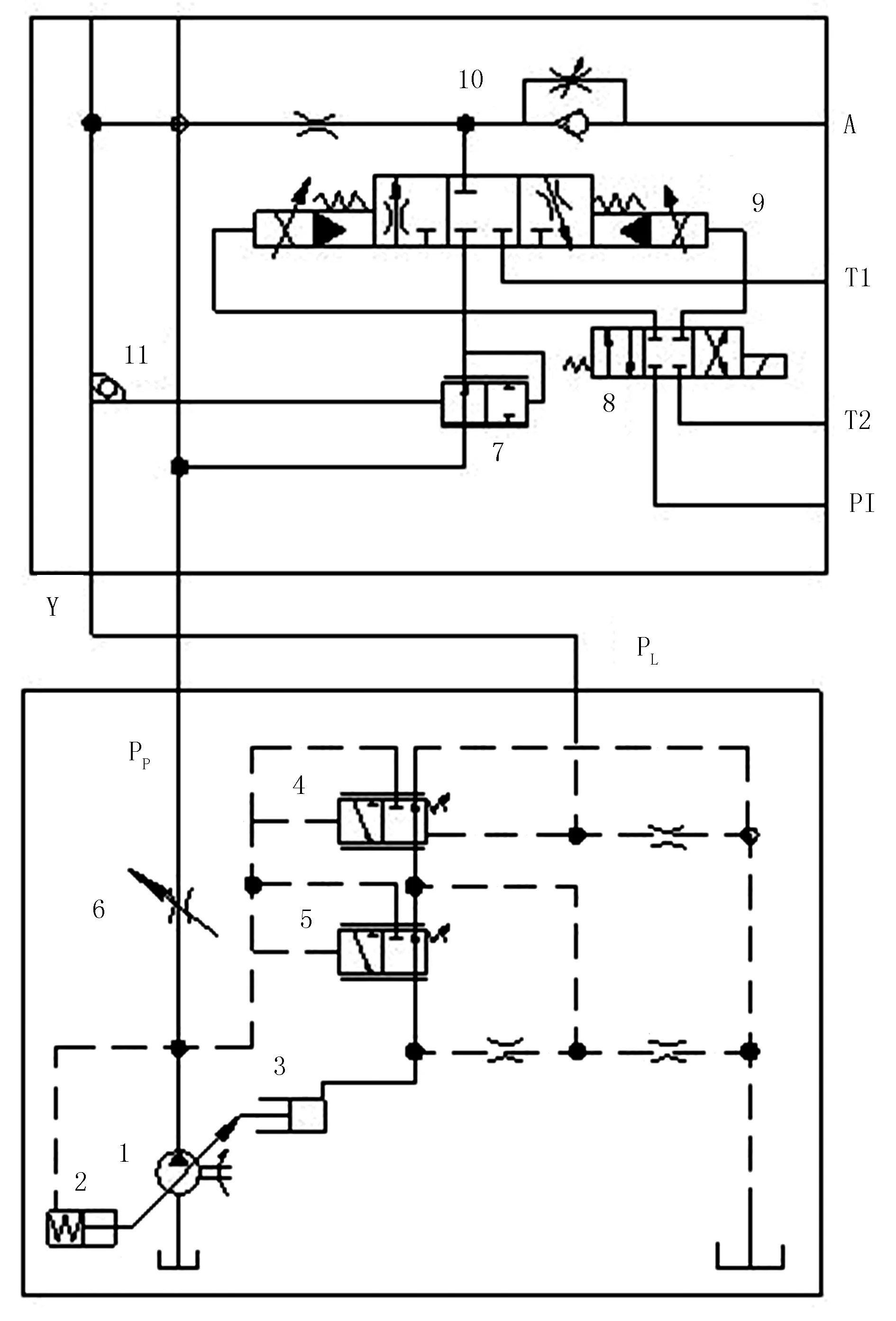

负载敏感泵在联合收割机割台升降液压系统中,与负载敏感电液比例多路阀的三通压力补偿器串联,负载所需压力反馈给敏感控制阀和变量泵控制机构的敏感腔,使变量泵的排量发生变化,使泵出口的压力参量随负载压力变化而发生变化,使其向系统提供负载所需的液压功率,可以降低功耗[7]。负载敏感系统原理,如图4所示。

1.负载敏感变量泵 2.敏感腔1 3.敏感腔2 4.负载敏感阀 5.压力切断阀 6.可变节流阀图4 负载敏感系统原理图Fig.4 Working principle of load sensitive system

2.2 负载敏感变量泵HCD建模及数据分析

根据负载敏感泵的功能原理,利用AMESim软件建立了负载敏感变量柱塞泵的HCD模型,如图5所示。

图5 负载敏感变量柱塞泵Fig.5 Load sensitive variable plunger pump

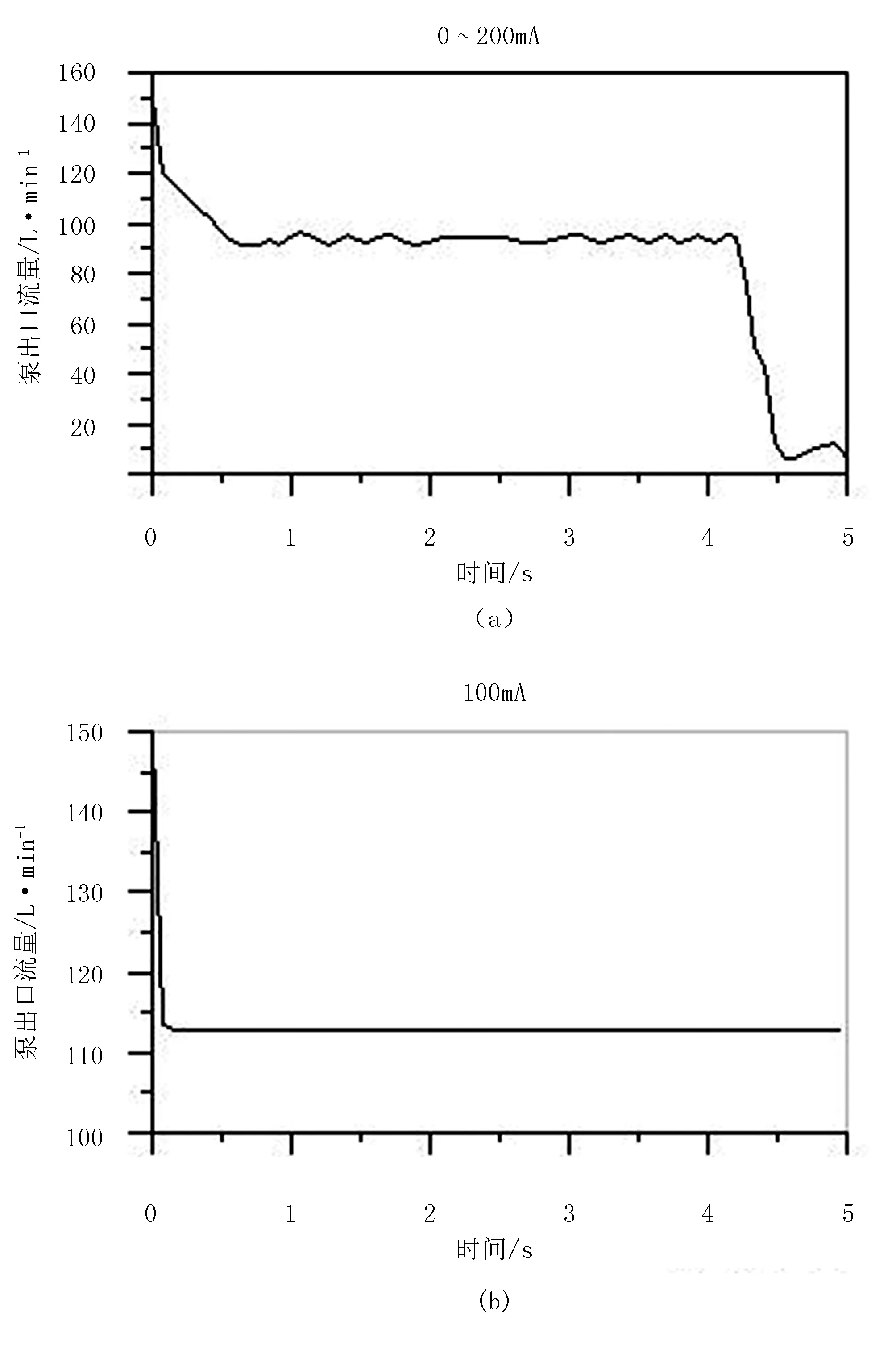

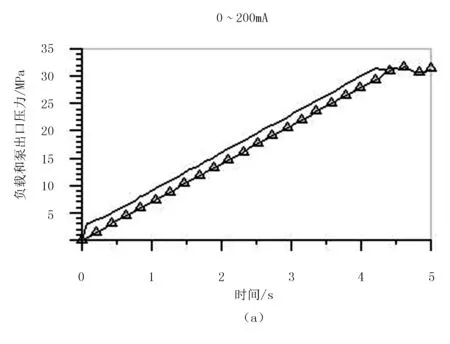

为了验证模型建立的正确性,用一个比例溢流阀模拟负载测试负载敏感系统。设定泵排量为80mL/r,转速为1 875r/min,压力切断阀设定压力为30MPa。节流口半开,比例溢流阀信号设置两组数据,分别设定0~5s内从0mA升到200mA与设定恒定值100mA两种状态变量,通过仿真得到了负载和泵出口压力曲线和泵出口流量曲线,如图6、图7所示。

图6 泵出口流量曲线Fig.6 Flow curve of pump discharge

图7 负载和泵压力曲线Fig.7 Pressure curve of load and pump

根据图6可以看出:当比例溢流阀开口不变时,泵出口排量维持为一个恒定值,当负载压力过大时,泵出口流量迅速减小。由图7可以看出:负载敏感泵正常工作过程中,泵出口压力始终比负载压力大,且保持一个固定压差。

通过对负载敏感泵的原理及其仿真数据分析,可以看出所建模型完全正确。

3 升降系统建模与仿真分析

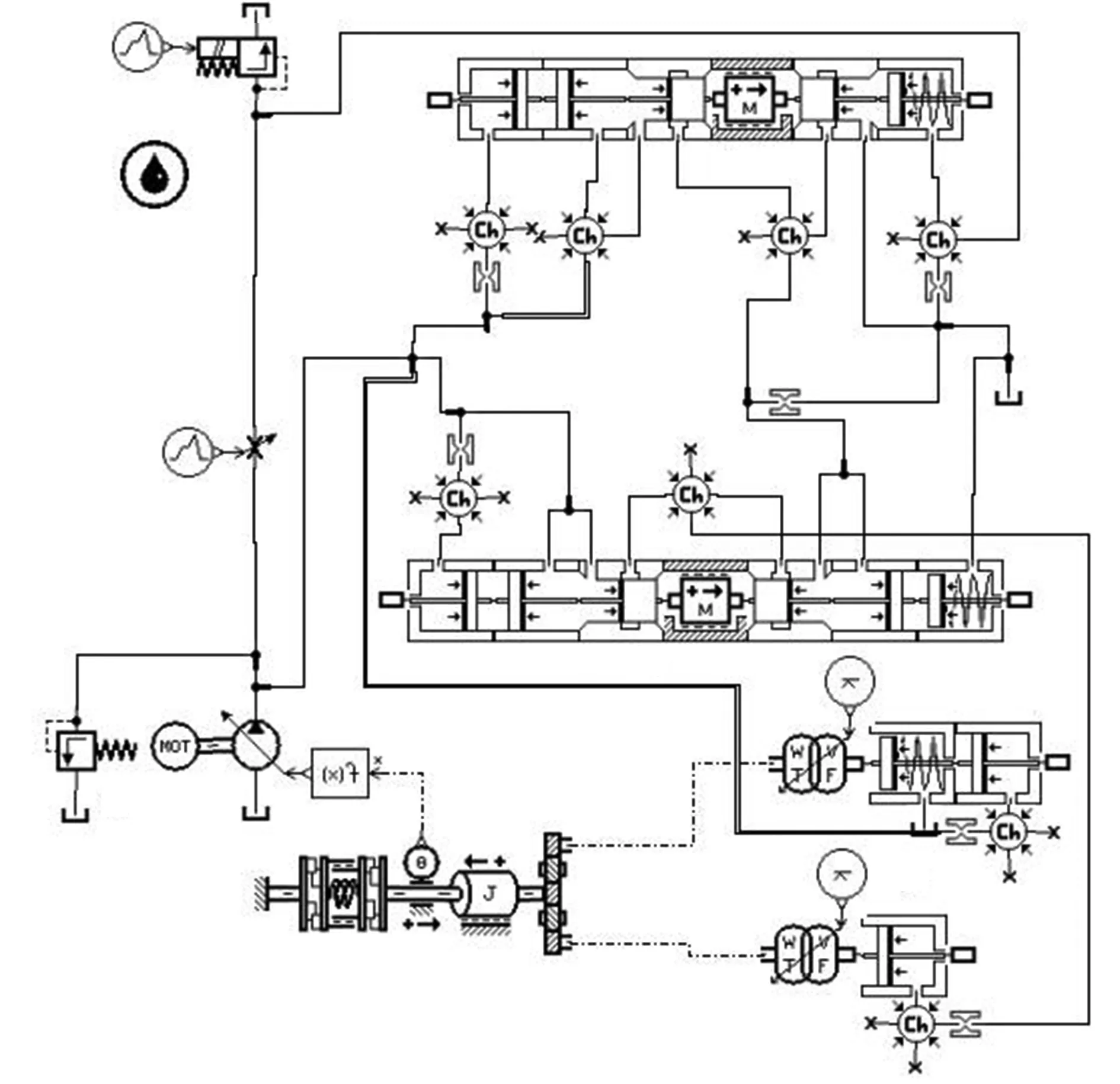

联合收割机割台液压升降系统一般都采用单作用液压缸,下降过程靠割台重力[8]。可防止割台下降过快,产生过大惯性力,砸坏机具。图8为联合收割机割台液压升降系统原理图。

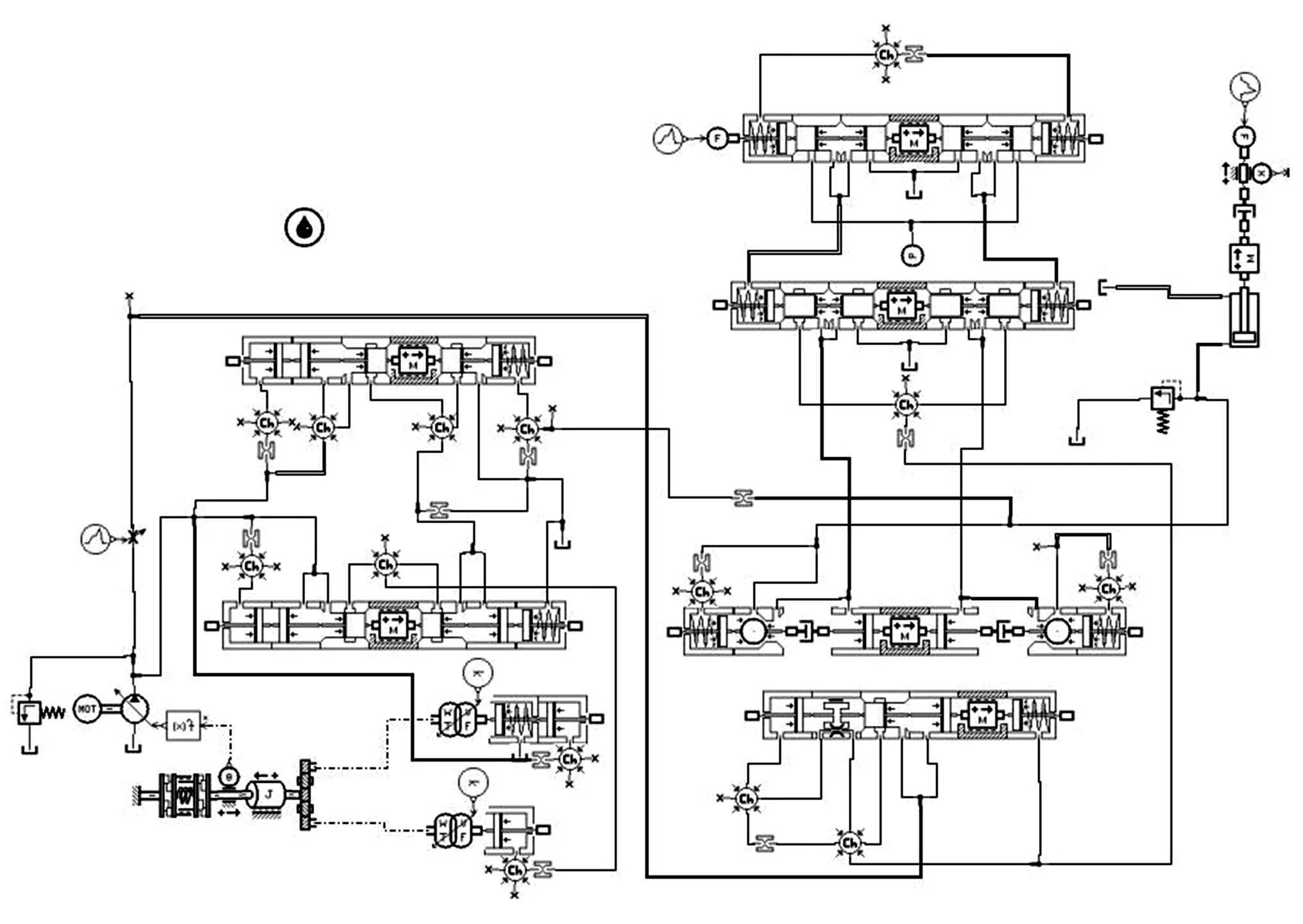

根据大型联合收割机割台液压系统的工作原理,利用AMESim的HCD模块,可以将负载敏感泵与割台升降控制阀主要组成部分进行连接,建立割台液压系统仿真模型,如图9所示。液压缸上方施加一个恒力信号模拟真实情况下割台自重。

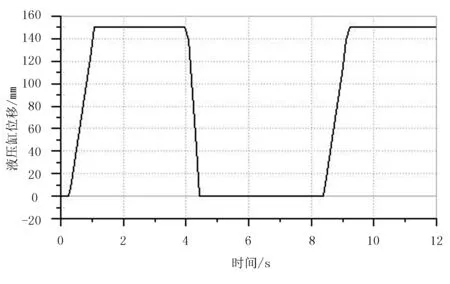

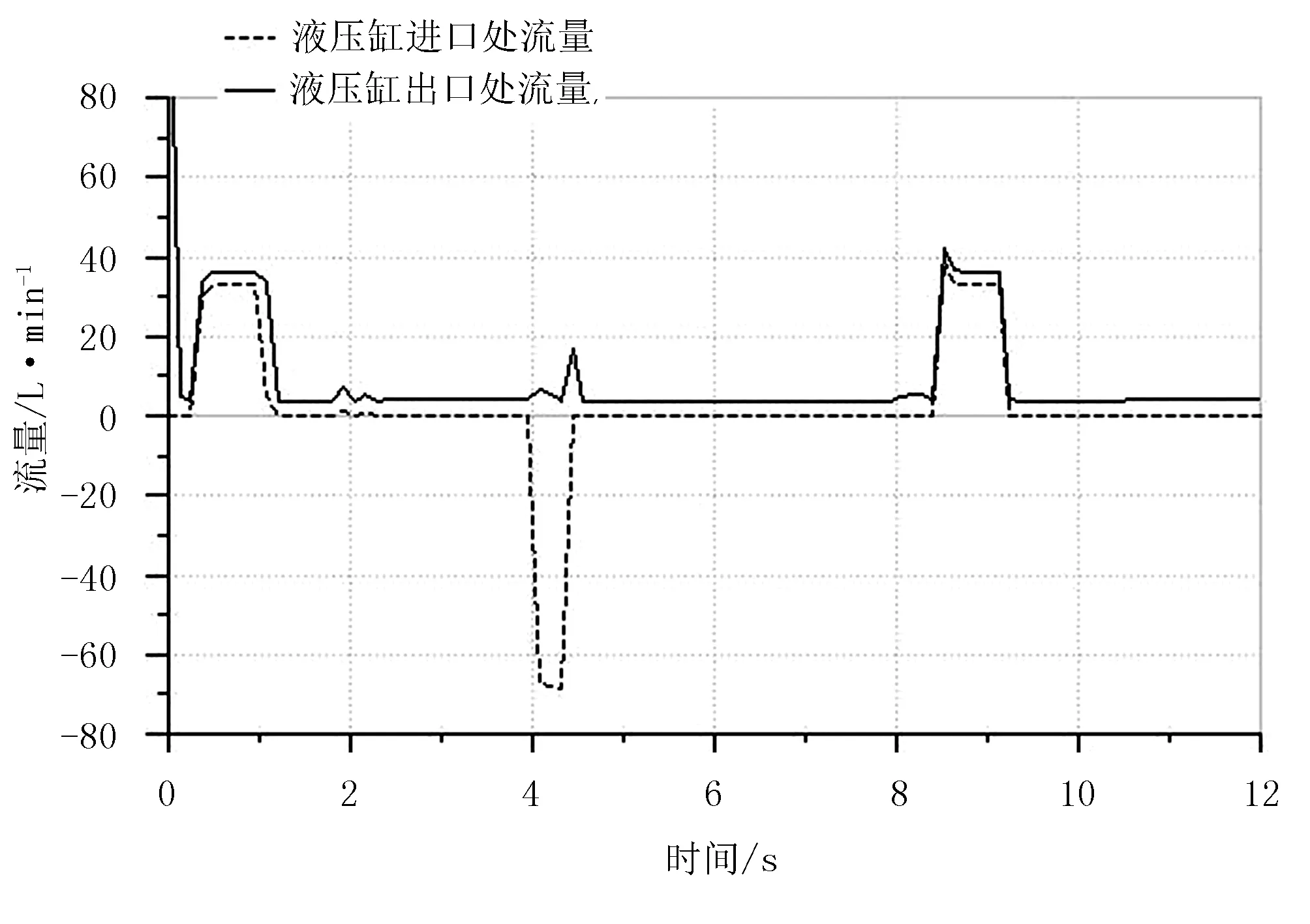

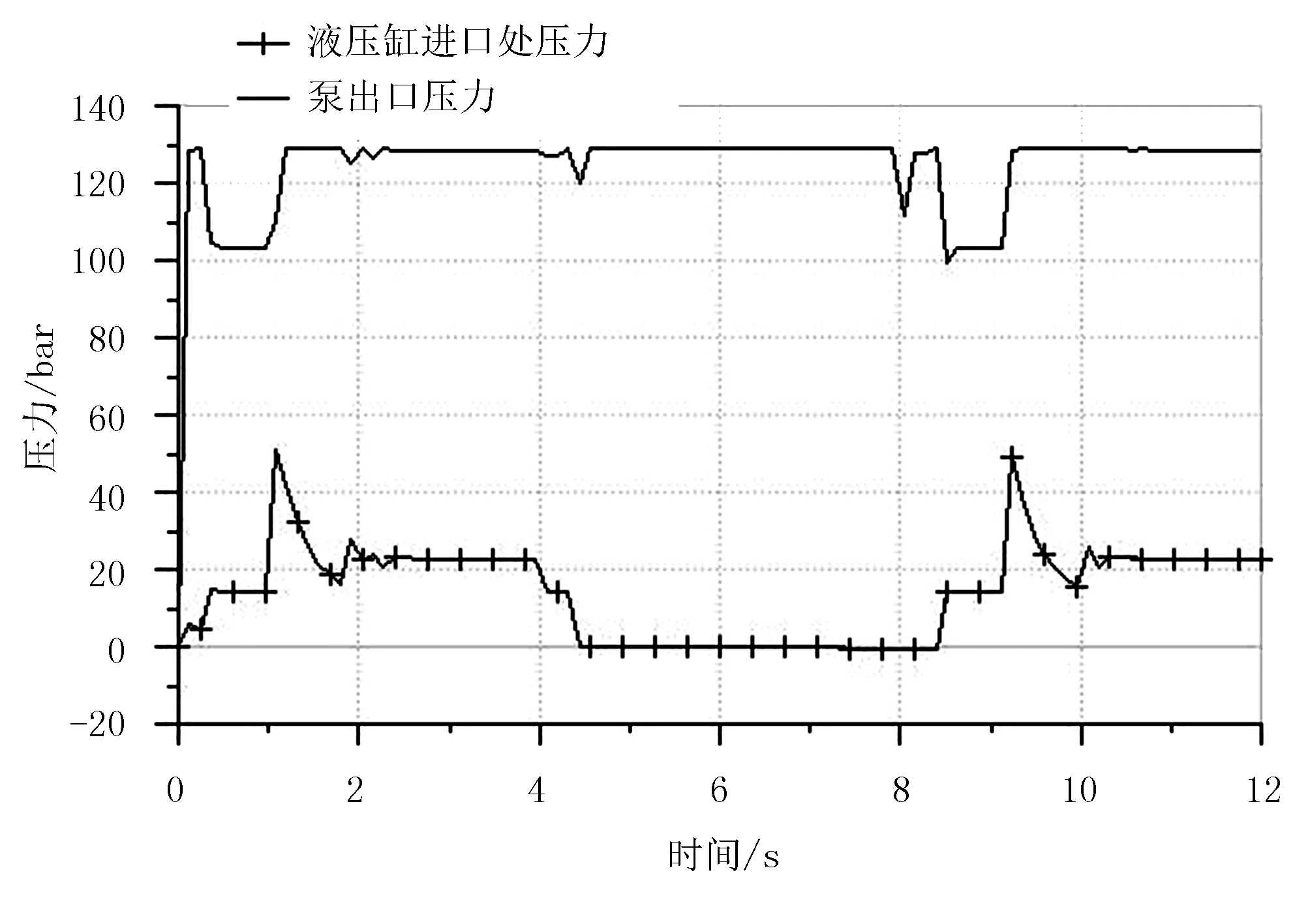

为了研究割台升降性能,设置如下仿真参数:给先导阀芯输入电磁信号,分别为40、0、-40、 0、40N,每个阶段的时间间隔为2s,忽略阀芯的粘性摩擦及油液液动力[9]。系统仿真时间设置为10s,步长设置为0.1s,得到液压缸位移曲线、系统流量曲线、系统压力曲线如图10~图12所示。

由图10可以看出:液压缸位移曲线和实际工作过程中曲线基本一致,液压缸下降过程靠自身重力驱动。由图11可以看出:在液压缸提升过程中,泵的流量始终略大于液压缸进口流量,随着液压缸进口处流量改变而发生改变;液压缸下降过程中,压力油进入液压锁可动阀芯右侧,推动阀芯左移, 打开单向阀,使液压缸活塞下部液压油迅速回到油缸。由图12看出:液压泵出口压力始终大于液压缸进口处压力。液压泵的压力随着液压缸的入口处压力改变发生变化,实现了系统节能[10]。

1.负载敏感变量泵 2.弹簧腔 3.敏感腔 4.负载敏感阀 5.压力切断阀 6.可变节流阀 7.三通压力补偿器 8.电控先导阀 9.电液多路阀主阀 10.单向节流阀 11.梭阀图8 联合收割机割台液压升降系统原理图Fig.8 Principle diagram of hydraulic lifting system for cutting table of combine harvester

图9 联合收割机割台升降系统HCD仿真模型Fig.9 HCD simulation model of the cutting platform lifting system of combine harvester

图10 液压缸位移曲线Fig.10 Cylinder displacement curve

图11 割台升降系统流量曲线Fig.11 Flow curve of system

图12 系割台升降系统压力曲线Fig.12 Pressure curve of system

4 试验验证

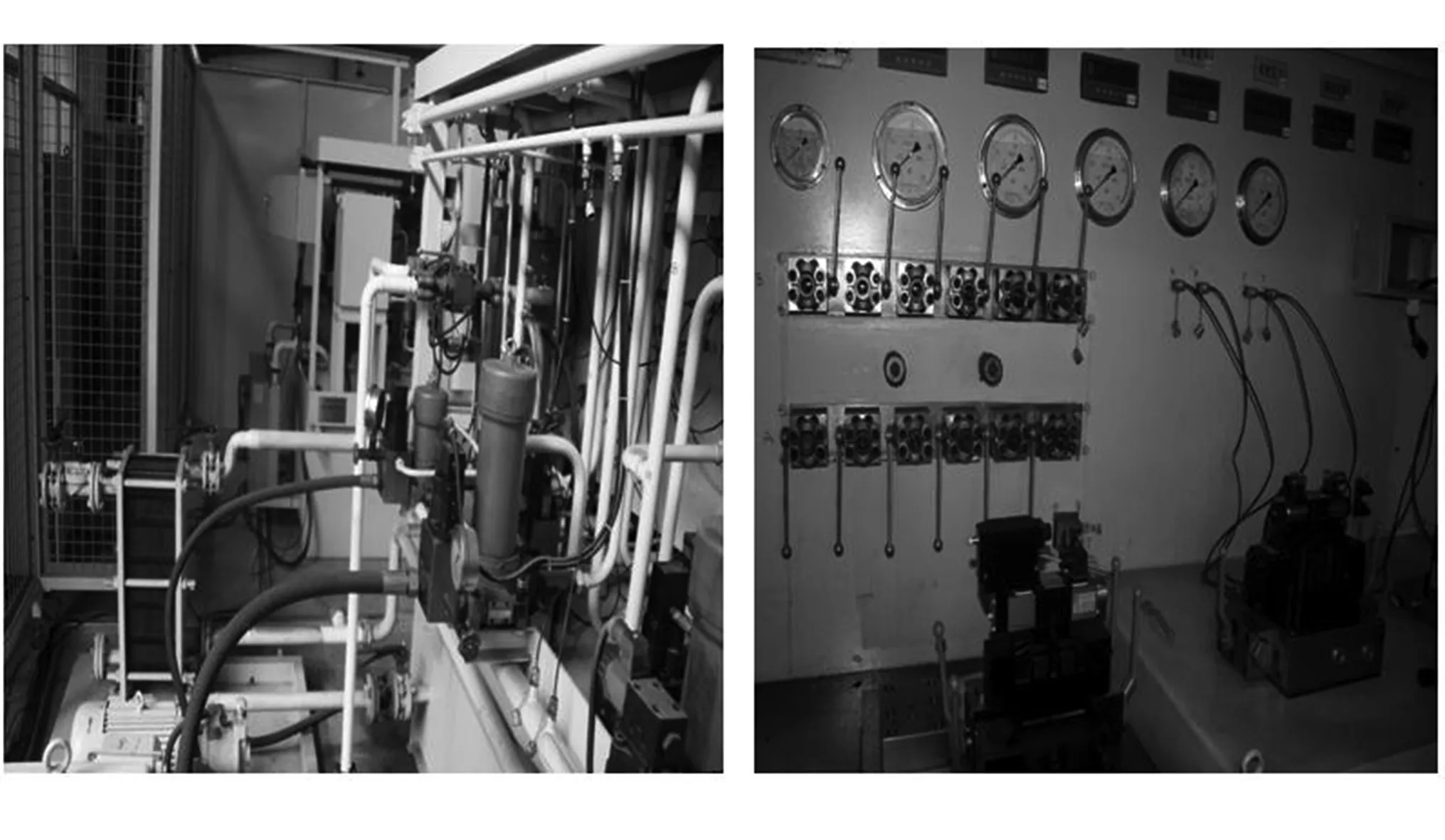

为了检测用于割台升降控制的负载敏感比例多路阀及其液压系统的性能及可靠性,2018年7月在日照市南湖工业园日照海卓液压有限公司进行了负载敏感比例多路阀及其液压系统的试验。负载敏感比例多路阀如图13所示。

4.1 试验方案

试验所选用的测试系统主要技术参数: 主系统额定工作压力为32MPa,额定流量为180L/min。试验台液压系统回路分为主测试系统与辅助系统两部分:主测试系统包括系统压力、流量检测单元、加载单元等;辅助测试系统,主要为先导式阀提供液压油,同时提供阶跃控制信号。时延分布如图14所示。

图14 试验台系统布置图Fig.14 System layout of the test bed

将负载敏感比例多路阀块安装在液压试验台架上,按照油口布置连接各个管路,将负载敏感泵、液压缸接入液压系统中。

4.2 试验数据处理与分析

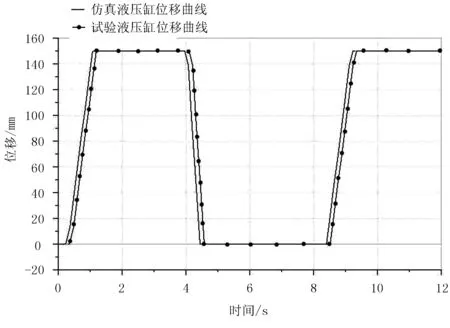

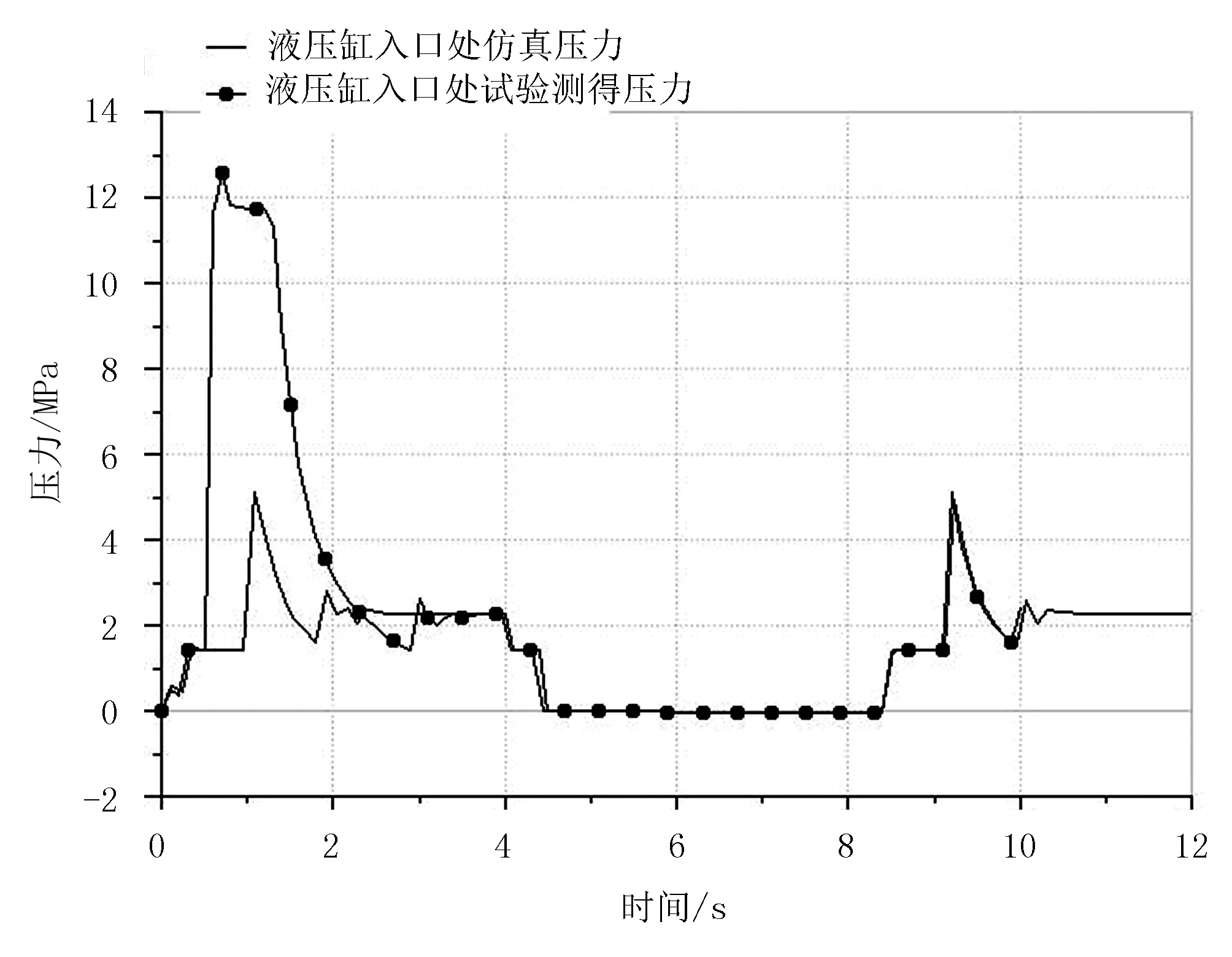

给液压缸施加4 000N模拟割台自重,操作控制面板,给先导阀芯输入电磁信号,分别为40、0、-40、0、40N,分别为2s。观察液压缸运动曲线与仿真曲线对比,如图15、图16所示。

通过图14可以发现:在试验中由于阀芯的粘性摩擦及油液液动力等外界因素,液压缸位移曲线总是滞后与仿真曲线。由图15可以看出:试验测得压力曲线与仿真得到的压力曲线走向基本一致,但实际压力大于仿真压力,通过试验可以看出仿真模型基本合理。

图15 位移曲线对比图Fig.15 Comparison of displacement curves

图16 压力曲线对比图Fig.16 Comparison of pressure curves

5 结论

设计了一款应用于大型联合收割机割台升降控制的负载敏感多路阀,确定了其结构形式,并利用AMESim中的HCD模块对大型联合收割机割台升降液压系统和负载敏感系统进行了仿真分析。同时,对后割台提升下降的工作过程进行了模拟,搭建了试验台架并对负载敏感多路阀及其液压系统进行了试验验证,结果与仿真结果基本一致。研究结果表明:当大型联合收割机割台应用负载敏感系统时,可以减小发动机功率损失;同时,设计的负载敏感电液比例多路阀可以代替传统的机液多路阀,有效节约劳动力。仿真结果符合实际情况下大型联合收割机割台工作状态,为后续的丘陵山地联合收割机割台升降调节提供了仿真模型。