基于计算机视觉技术的天麻分选装置设计

夏 敏,赵旭东,费琦琪,孙 鹏,杨琳琳

(云南农业大学 机电工程学院,昆明 650201)

0 引言

天麻作为云南省的地域名贵中药材之一[1],实施自动化分选是天麻商品化处理的关键环节。随着机器视觉技术的发展,采用该技术对天麻进行在线无损检测、自动化分选是天麻自动化生产的重要发展方向。

在农产品外部缺陷自动检测与分选方面,邓立苗等在现有水果机械分选机的基础上,加装机器视觉系统和智能分级控制系统,提出马铃薯外观品质检测算法,实现了对马铃薯智能分选[2]。屈婷等设计了一种基于机器视觉的小型移动式猕猴桃外观尺寸在线检测与分级系统[3]。王卫翼等设计了一种识别虫蚀葵花籽的机器视觉分级系统,对特征面虫蚀采用孔洞的“吸光效应”,利用边缘轮廓的多边形拟合算法提取和分析边缘病、虫腐蚀,实现虫蚀葵花籽的识别和分选[4]。王艳等使用基于小波灰度共生矩阵的方法进行分选[5]。张丽芬设计开发了一种小型的集樱桃内部质量和外观判定为一体的计算机视觉自动分选系统[6]。这些研究主要利用计算机视觉技术[7]与分选设备结合,从而实现了农产品的在线自动分选[8],但现阶段的农产品研究重点主要集中在马铃薯[9]、蓝莓、大枣及樱桃等农产品,对天麻的自动化分选方面的关联度缺乏深入研究。

为此,以机器视觉技术为基础,设计了一种天麻自动化分选装置[10],先对天麻外观品质进行检测,再利用自动化分选装置实现天麻的自动化分选。

1 分选装置总体设计

1.1 分选装置总体结构设计

分选装置主要包括放料部分、上料部分、识别系统和卸料部分,如图1所示。放料部分主要包括机架、料斗、电动机、输送滚筒及塑料挡板;上料部分主要包括辊轮及翻滚槽;识别系统主要用于图像采集与处理;卸料部分主要包括托盘和卸料等级箱。

1.托盘 2.卸料等级箱 3.摄像头 4.电箱 5.电机 6.翻滚槽 7.支撑架 8.辊轮 9.塑料挡板 10.滚筒 11.料斗

1.2 分选装置工作原理

天麻分选装置以电动机为动力源,靠皮带轮带动上料部分将天麻从料斗传送至输送部分,由辊轮传输将天麻输送到翻滚槽,经翻滚槽口天麻逐个落入托盘机构;通过计算机视觉系统对托盘上的天麻进行图像采集并识别,完成天麻图像的自动采集且逐一判别天麻的外观品质;当带有外观品质信息的天麻与托盘机构运动到相应的卸料等级箱时,卸料装置在控制器的作用下使托盘进行翻转,天麻离开托盘进入对应的天麻分级箱,最终实现天麻的自动分级。

2 关键零部件设计

2.1 放料机构的设计

放料机构主要由机架、料斗、电动机、输送滚筒及塑料挡板组成,如图2所示。电动机传动方式为皮带传动,为输送滚筒工作提供足够的动力。为保证整个上料部分储存的天麻数量,料斗设计为大V字型,料斗底部安装在输送滚筒上方,防止在输送过程中天麻掉落,保证天麻持续有序的上料。塑料挡板的设计对天麻输送起到缓冲作用,可以减小输送过程中天麻表皮的机械损伤。

1.滚筒 2.塑料挡板 3.侧边挡板 4.机架 5.支撑底座 6.电动机 7.传送带 8.料斗

2.2 上料装置的设计

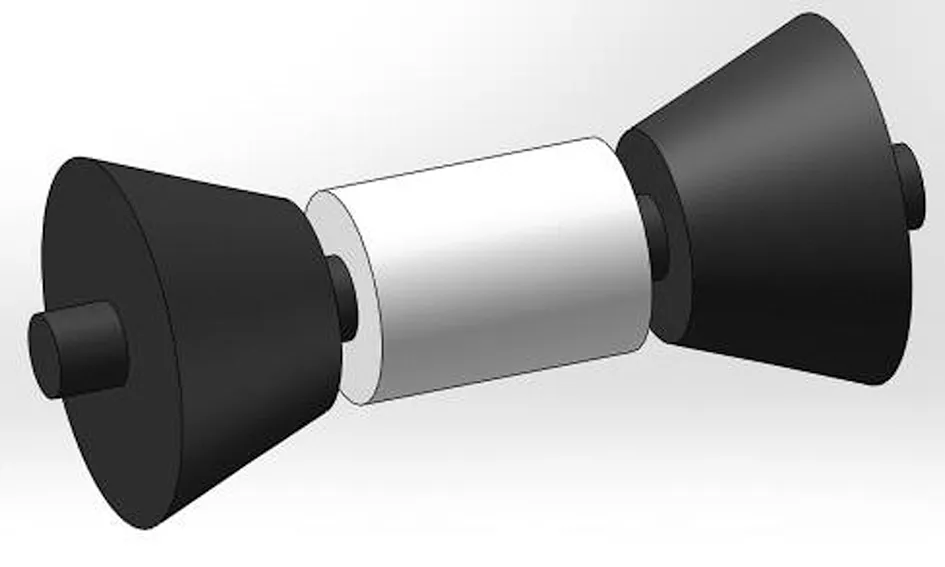

上料装置主要包括辊轮和翻滚槽两部分。天麻的外形几何参数和物理参数与辊轮结构设计有很大关系,天麻果形近似椭圆形、卵圆形、长条形,为了更合理地设计出辊轮结构(见图3),随机抽取 200 个天麻对其外形几何参数进行测量。经测量统计,天麻的直径分布范围为30~50mm,取均值为40mm;长度分布范围为70~150mm,取均值为110mm;厚度分布范围为10~20mm,取均值为15mm。根据天麻的外形参数,把辊轮设计为由两个凸台和一个凹槽组成,如图3所示。

图3 辊轮图

凸台在凹槽两头,输送天麻过程中,天麻由于重力作用滑入凹槽里,从而保证了天麻的定位。凹槽的长度参考天麻长度的均值,设计为 140mm;凹槽的最大深度参考天麻直径的均值,取均值的1/10为4mm。为了防止天麻的堆积,辊轮的间距设计为天麻的最小宽度,两个辊轮槽的最大距离为

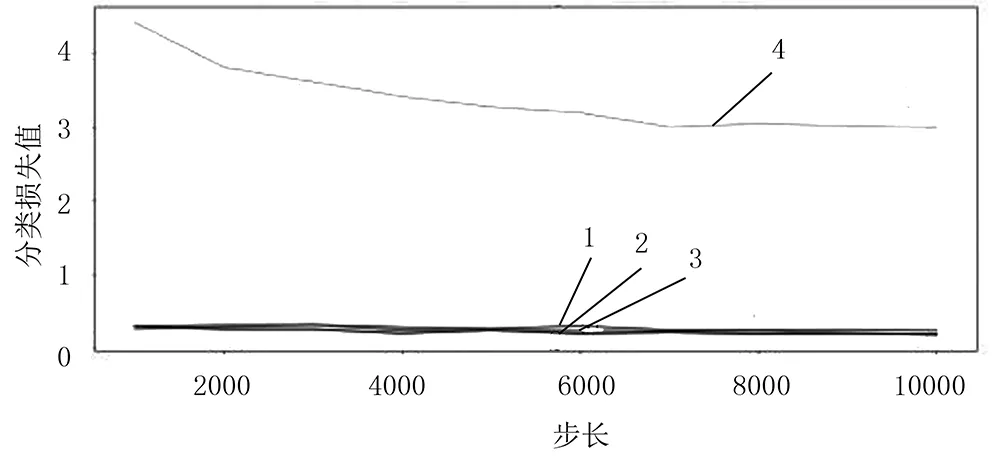

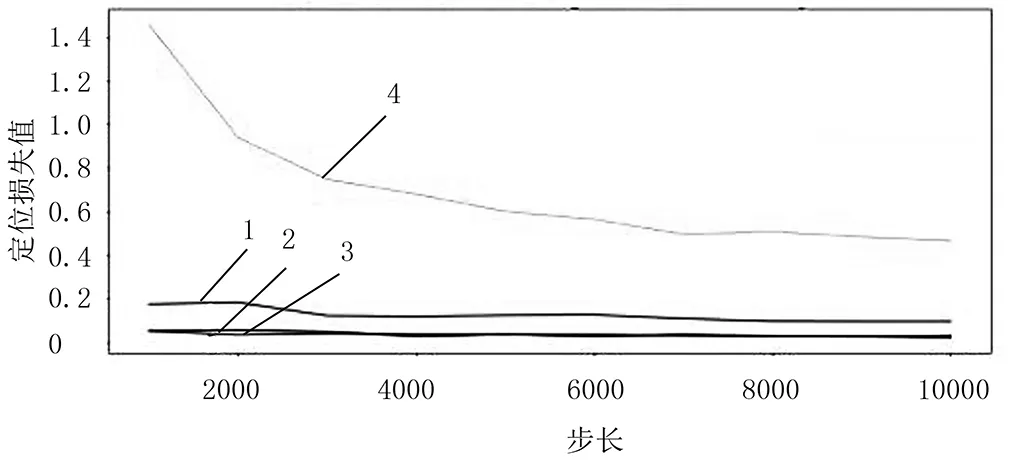

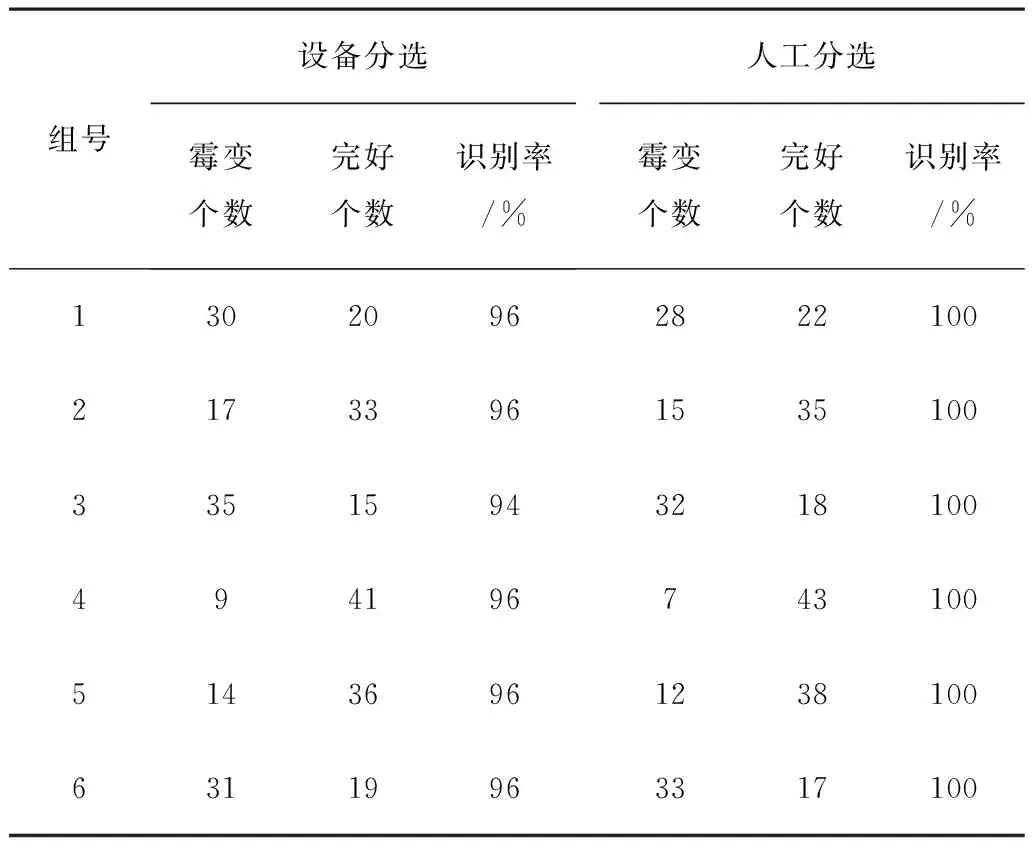

Lmax=4×2+20mm 式中Lmax—滚轮的最大间距(mm); Dmin—天麻的最小直径(mm)。 为使天麻不从两辊轮之间掉落,天麻定位示意图如图4所示。 1.天麻 2.凹槽 3.辊轮 翻滚槽的尺寸设计依据天麻的物理特性,旋转角度设计为90°,翻滚槽内有4个大小均匀的椭圆形空间其长度、宽度和深度尺寸分别为160mm×55mm×4mm。该设计每次翻转天麻个数最多为1个,一定程度上保证天麻输送质量。翻滚槽三维图如图5所示。 图5 翻滚槽三维图 托盘机构承载天麻将其输送到图像采集工位和卸料工位,配合图像采集装置完成图像采集和配合卸料装置完成卸料,如图6所示。托盘机构由托盘、托盘支架、限位铁条和凸轮等组成。托盘支架一边通过连接销紧固联接,可进行转动;另一边安装限位铁条,当步进电机接受到系统识别信号后会进行旋转,凸轮带动限位铁条向上运动,使托盘支架翻转一定角度,从而实现卸料功能。 图6 托盘机构 控制系统主要由计算机、单片机、光电开关及继电器等组成。当控制传感器检测到天麻的位置信息时,通过单片机控制摄像头采集天麻图像,并对图像实时处理,得出天麻外观品质的信息,判断天麻为霉变还是完好;当托盘到达所判定品质的卸料等级箱处时,对应等级的控制传感器给步进电机一个信号,通过控制电机转动,从而控制凸轮机构运动,使对应托盘进行翻转,将霉变天麻送到相应的收集箱。 识别系统主要分为图像采集硬件系统设计和软件系统设计图像采集硬件系统示意图,如图7所示。 图7 图像采集硬件系统示意图 系统中的主要硬件为USB DFK31BG03.H工业相机,光源为4根13W的LED灯管。工业相机置于顶部中央,离载物台的距离为500mm;4根LED灯管在支架四周,灯管直接放在支架的4条竖梁上,保证每个方向的光照均匀,加装夹角65°V型灯罩,保证光源聚合效果。将天麻置于载物台上的托盘中,同时采集样本图像信息,图像存储于计算机中,进行后续分析处理。 软件系统主要对比分析采用ssd[11]、faster_rcnn_inception[12]、faster_rcnn_resnet101[13]、rfcn[14]4种神经网络[15]对天麻霉变区域进行模型训练。4种神经网络的原理有差别,但训练识别流程相近。以ssd网络的训练识别为代表,识别流程图如图8所示。 图8 训练识别流程图 4种网络模型训练后分别提取3类损失结果图,如图9~图11所示。分析3类损失结果图得到如表1和表2的结果。 表1 4种网络性能识别表 表2 原图像四种算法平均损失值 1.faster_rcm_inception 2.fater_rcnn 3.rfcn 4.ssd 1.faster_rcm_inception 2.fater_rcnn 3.rfcn 4.ssd 1.faster_rcm_inception 2.fater_rcnn 3.rfcn 4.ssd 由表1可知:4种网络性能中faster_rcnn_inception、faster_rcnn_resnet101、rfcn和ssd网络的平均准确值分别为99.19%、99.34%、99.17%和95.59%, ssd网络的平均准确率略低于其它3种网络;其他3种网络的平均准确值相近,说明该4种网络均能识别天麻机械损伤,但faster_rcnn_resnet101网络的识别准确率最高。从表2模型的平均步长上看:faster_rcnn_inception、faster_rcnn_resnet101、rfcn和ssd网络的平均步长时间分别为19.66、7.06、5.38、6.22s,可知faster_rcnn_inception网络的平均步长远高于其余3种网络;其他3种网络平均步长相近,虽然计算时间存在差距但不明显。由于天麻霉变属于小目标,在平均步长差别不大的情况下,选择识别准确率高、平均损失值小分类效果好的模型,有利于节省工作时间,提高模型识别效率,所以faster_rcnn_inception101网络最优。 为了验证天麻分选设备设计的合理性,采用上述设计结合faster_rcnn_inception101网络,选取300个昭通天麻平均分为6组,对设计样机进行整机性能测试,结果如表3所示。 表3 试验结果表 从表3可以看出:人工识别准确率为100%,设备分选的平均准确率为95%。虽然设备的分选和人工的准确率有一定差距,但设备分选有助于提高分选效率降低了必要劳动时间,提高了社会经济效益,且卸料过程平稳,天麻没有明显的机械损伤,达到了分选要求。 自动分选装置主要是针对天麻的外观品质所设计,引入的计算机视觉识别系统可以对采集到的天麻图像进行综合分析判断,确定天麻品质和位置信息,并传送给分选执行机构,对天麻进行智能分级。该设计适用于天麻、苹果、猕猴桃等农产品,能一次性分选出完好和霉变的天麻。整机结构轻巧,操作简单方便,工作稳定性可靠,识别率满足要求,实际应用性强。

2.3 卸料装置的设计

3 识别系统硬件系统设计和软件设计

4 试验及其结果分析

5 结论