一种用于全方位履带的辊轮结构优化设计

杨怀彬,张豫南,房 远,董 政

(陆军装甲兵学院兵器与控制系,北京100072)

1 引言

全方位平台多以轮式为主,因其具有高度机动性能而受到广泛研究。其中,麦克纳姆轮在各类平台中应用最为广泛[1-3]。麦克纳姆轮外侧安装有若干椭圆状可自由旋转的辊轮,可以实现多自由度运动。但辊轮结构会导致麦克纳姆轮与地面接触的不连续性,从而加剧平台整体的振动效果。研究人员尝试很多方法来尽可能的减弱此类振动对于平台运动性能的影响,主要分为辊轮优化设计和加装减振机构两种方法。朱浩针对重载全向平台,结合画法几何和空间投影两种方法对全向轮外侧辊轮进行优化设计,确保每个辊轮与地面接触的同时存在其他辊轮同时参与承载工作[4]。文献[5]针对医用全向底盘,对麦克纳姆轮外侧辊轮进行补偿设计从而弥补因承载而发生的形变量,解决了辊轮因承载变形对平台造成的周期性振动问题。文献[6-7]针对全向平台的每个麦克纳姆轮分别设计了减振结构,进一步减小振动对于平台运动的影响,也确保了麦克纳姆轮与地面的良好接触。文献[8]针对履带式全方位平台进行了平顺性分析,但主要研究对象是整个平台,其中悬架结构起到了决定性作用,并没有对履带本身振动特性进行分析。

全方位履带是一种具备多运动自由的新型行走机构,它结合了传统履带良好的越障能力和麦克纳姆轮灵活的运动能力[9]。该结构在履带板外侧安装有辊轮结构,从而具备多个运动自由度。但该结构中外侧辊轮为圆柱状,会对平台的承重、振动等方面造成影响。在不考虑减振机构作用情况下,主要针对全方位履带外侧安装的辊轮进行优化设计,介绍了辊轮基本结构,提出辊轮设计基本原则和几何约束条件。针对某平台中全方位履带外侧安装的辊轮进行优化设计,通过仿真验证优化设计的有效性,为后续工程化应用奠定基础。

2 辊轮结构及振动分析

2.1 辊轮结构

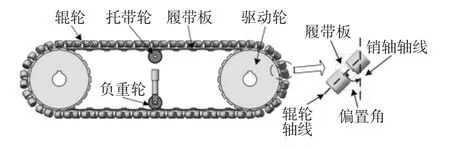

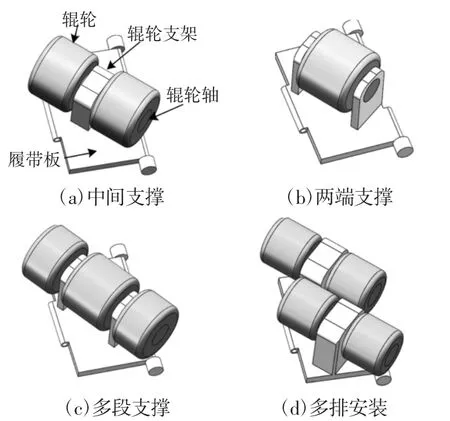

全方位履带是一种特殊的履带结构,具备传统履带的基本构成,包括主动轮、从动轮、托带轮和负重轮等部分,如图1 所示。履带板外侧安装可自由旋转的辊轮结构,辊轮轴线与履带板销轴轴线成一定偏置角[9]。该辊轮功能与麦克纳姆轮外侧安装的辊轮功能类似,都是为行走机构提供不同方向的运动分量,从而实现多自由度运动。考虑到全方位履带承重特性、路面适应能力等因素,一般将辊轮设计为圆柱状,可采用中间支撑、两端支撑和多段支撑等多种方式进行安装固定,如图2(a)~图2(c)所示;也可在同一履带板上安装多排辊轮[9],如图2(d)所示。主要以图2(a)所示中间支撑形式的辊轮结构为例,进行分析和设计,其他形式以此类推。

图1 全方位履带结构示意图Fig.1 Structure of Omnidirectional Track

图2 辊轮安装形式Fig.2 Installation Modes of Roller

2.2 辊轮结构对履带振动的影响

借鉴麦克纳姆轮产生振动原因的分析方法,可知全方位履带外侧辊轮不能连续接地是产生振动的一个原因。另一方面,通过分析可以发现,就全方位履带本身而言,产生振动的另一个重要原因是履带外侧辊轮设计不合理,造成运动过程中辊轮与地面发生干涉作用造成的。当某一履带板刚好完全离开地面时,辊轮不能同时完全的离开地面,如图3 所示。若地面为硬质地面,且辊轮不易发生变形,则会造成履带振动。当某一履带板刚好接触地面时,也会出现类似情况。尤其是辊轮过长情况下,振动效果会非常明显。若辊轮外侧接地部分尽可能接近构成理论包络圆,则能够明显的减少振动。因此,辊轮的设计会直接影响全方位履带本身的振动特性。

图3 辊轮与地面发生干涉作用Fig.3 Interference of Rollers and Ground

3 辊轮优化设计

3.1 辊轮设计原则

根据前文中关于全方位履带振动的分析,借鉴麦克纳姆轮、传统履带等结构的设计原则[4、5、9、10],提出用于全方位履带的辊轮设计基本原则,如下:

(1)整体承重原则:辊轮及其支架和整个履带板部分必须满足平台整体的承重性能,还应考虑在运动冲击情况下辊轮及其支架承受能力;原则上辊轮轴线不应超出履带板范围;

(2)自由滚动原则:辊轮必须能绕其支撑轴自由滚动,从而使全方位履带具备多自由度运动特性;辊轮与辊轮之间、辊轮与履带板之间均不能发生机械干涉,保证履带正常运转;

(3)同角同体原则:辊轮必须具有一定偏置角,且同一履带上的偏置角应该相同,保证履带驱动力方向一致;为了便于加工安装和维修替换,辊轮应尽可能设计为相同体积和外形;

(4)运动连续原则:辊轮设计上应该注意履带整体的振动特性,在履带与路面接触时(进入角)和分离时(离去角),应尽量保证辊轮外侧与地面接触部分尽可能接近理论包络圆,使履带运动更加平稳,保证履带运动的连续性。

3.2 辊轮设计几何约束条件

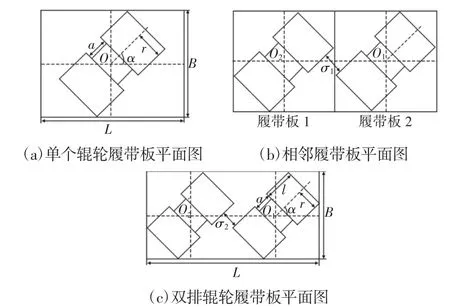

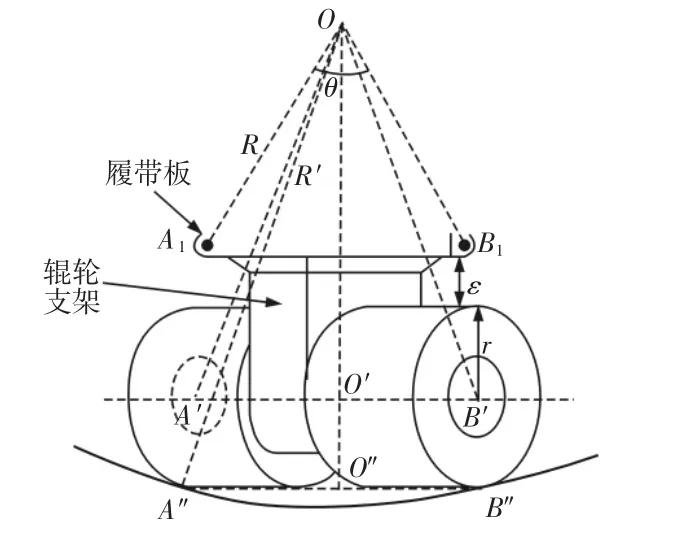

依据辊轮设计原则,本节以图2(a)所示中间支撑且对称形式的辊轮为例,对辊轮设计几何约束条件进行研究。履带板平面图,如图4 所示。其中图4(a)表示每个履带板上安装单排辊轮,图4(b)表示相邻履带板位置图,图4(c)表示每个履带板上安装双排辊轮。单个辊轮沿履带板轴线方向顶视图,如图5 所示。

按照履带车辆主动轮设计原则[10],假定主动轮节距为B,齿数为N,则主动轮节圆半径为:

因此,当平台根据指标要求确定主动轮节圆半径后,则B 与N 一一对应。

图4 履带板平面图Fig.4 Plan of Track Shoe

图5 单个辊轮沿履带板轴线方向顶视图Fig.5 Top View of Single Roller Along Axis of Track Shoe

参照图4、图5,假定履带板参数如下:主动轮节圆半径为R,节距为B(履带板节距为B);履带板宽度为L;辊轮半径为r,长度为l,偏置角为α,支撑底座宽为a(这里包括辊轮与支撑底座间的轴向微小安装间隙);相邻履带板两排辊轮底座间距为LO1O2,相邻辊轮径向安装间距为σ1;同一履带板多排辊轮中任意相邻两排辊轮底座间距为,相邻辊轮径向安装间距为σ2;ε 为辊轮与履带板间的安装间隙,该值根据工程实际情况具体选定,需要考虑材料性质、受力形变等因素。在保证不发生干涉情况下,ε应尽量小以降低辊轮支撑底座的强度要求。

根据前文分析可知,当辊轮轴线不超出履带板范围时,可以保证辊轮与履带板的运动性一致,运行效果最好。因此,在主动轮参数确定后,根据空间投影理论可知辊轮的最佳长度为:

式中:N1—每节履带板安装辊轮排数。

此时,辊轮半径主要受机械结构干涉的约束,即保证相邻两节履带板上的多排辊轮和同一履带板上的多排辊轮不发生干涉。节距方向相邻两排辊轮不发生干涉,如图4(b)所示。辊轮半径应满足:

如图4(c)所示,每节履带板安装多排辊轮时,相邻两排辊轮不发生干涉,辊轮半径应满足

式中:N1—每节履带板安装辊轮排数。

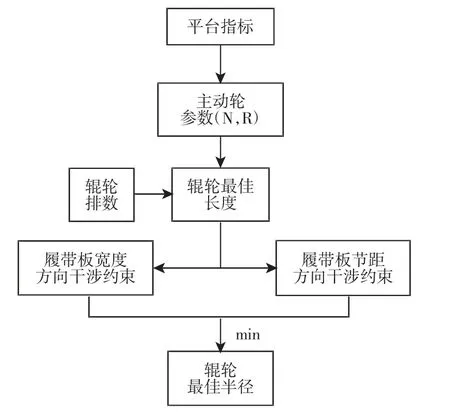

综上,得到辊轮设计的基本流程,如图6 所示。

图6 辊轮设计的基本流程Fig.6 Steps of Roller Designing

一般情况下,全方位履带每节履带板上都需要安装可自由旋转的辊轮。实际应用中,根据履带板节距和宽度,以及履带承重情况,每节履带板上可安装单排或多排辊轮,每排辊轮大小对称,如图4(a)、图4(c)所示。但实际工程应用中也会因履带节距、安装条件等原因的限制,将同一排辊轮设计为非对称形状,以方便拆卸维修,如图7 所示。

图7 非对称分布式辊轮Fig.7 Asymmetrical of Roller

4 设计实例及仿真验证

4.1 设计实例

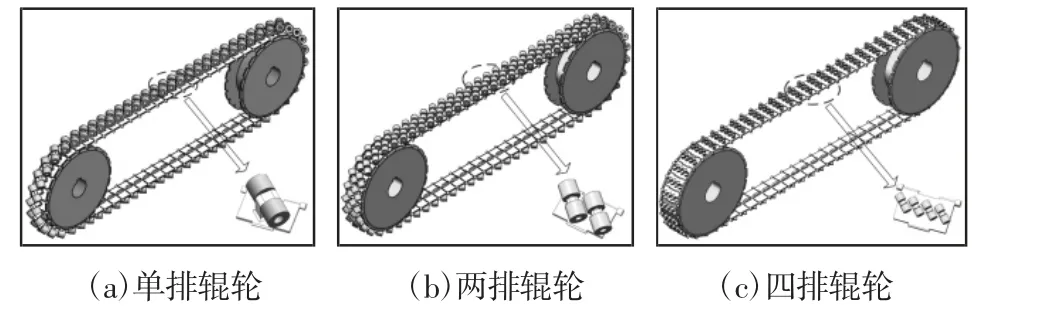

根据某全方位平台指标要求,确定平台主动轮半径为112mm,齿数为22,履带板宽度为50mm。按照上述设计步骤,分别选取单排辊轮、双排辊轮和四排辊轮三种情况进行建模验证,如图8 所示。单排辊轮履带结构设计和安装都较为简单,一般情况下均可适用,如图8(a)所示。双排辊轮履带结构在加工和安装上比单排辊轮增加了难度,但接地面积有所增加,承重性能也有所增加,如图8(b)所示。四排辊轮履带结构在加工和安装上则难度较大,受履带板大小限制,导致辊轮结构过小而不利于加工和安装,如图8(c)所示。可见,多排辊轮会增加加工和安装难度,但该类型结构在重载的情况下可以尝试使用。此外也可将多排辊轮设计为不对称形式,进一步增加辊轮的接地面积。通过三种模型的设计验证,表明提出的关于辊轮结构优化设计的思路及步骤可行。

图8 三种全方位履带模型Fig.8 Models of Omnidirectional Track

4.2 仿真验证

为验证辊轮优化设计后的减振效果,选取安装单排辊轮的履带式全方位平台作为仿真对象。在ADAMS 中建立多体动力学模型,如图9 所示。平台行走结构由四条独立驱动的全方位履带组成,装有托带轮、负重轮和减震等结构。为避免减振机构对于振动结果的影响,将平台减振机构设置为硬连接。但需要注意的是该设置会导致采集到的平台振动加速度数据较大。用于全方位履带的辊轮分为两种:长度较长的辊轮和根据优化设计得到的辊轮。选择平台进行中心转向运动作为研究对象,仿真时间为8s。对平台垂直向加速度数据进行采集,如图10 所示。平台稳定运行后(2~8)s,统计加速度数据如下:安装较长辊轮的全方位平台垂直向加速度均方根值为6.51m/s2;辊轮优化设计后全方位平台的垂直向加速度均方根值为4.66m/s2,振动幅度减小了28%。通过仿真结果可以看出,辊轮优化设计后,平台振动明显减小。

图9 全方位平台仿真模型Fig.9 Models of Omnidirectional Platform

图10 平台垂直向加速度Fig.10 Vertical Acceleration of Platform

5 结论

针对全方位履带外侧安装的辊轮进行优化设计,主要结论如下:(1)全方位履带产生振动的一个重要原因是辊轮设计不合理,导致其与地面发生干涉作用;(2)结合传统履带和麦克纳姆轮设计原则,提出辊轮整体承重、自由滚动、同角同体和运动连续的优化设计原则以及辊轮设计的几何约束条件,如式(2)~式(4)所示。(3)以平台中心转向运动为例,结果表明安装优化设计后的辊轮能使平台垂直向振动加速度减小28%,明显改善履带振动情况。