基于LS-DYNA的油茶嫁接穗木夹持机构优化设计

李全罡,吴晓峰,2,李芝茹,2,张北航,2,韩立志,2,王晓红,孟凡烨

(1.国家林业和草原局哈尔滨林业机械研究所,哈尔滨 150086;2.中国林业科学研究院 林业新技术研究所,北京 100091)

0 引言

油茶属山茶科山茶属植物,为中国所特有,与油棕、油橄榄、椰子并称为世界四大木本油料树种,在中国已有2 300年多的栽培历史,适应范围广、经济价值高、生态功能强,是经济效益和生态效益俱佳的优良乡土树种[1]。 目前,我国油茶苗木的良种嫁接繁育主要由人工完成,劳动强度大、作业效率低,且操作经验对嫁接苗成活率影响大,出苗不均匀、成活率难以保证,严重制约了我国油茶产业的规模化发展[2]。相关行业专家已针对这一问题开展了深入研究,吴晓峰等人在2014年研制了硅胶苗夹式的BYJ-800型油茶苗木嫁接机,主要在砧木、穗木夹持机构及对中机构和固定机构上进行了优化设计,对中机构采用了移动平台的设计,使得在砧木、穗木进给定位和对中定位更加精准[3]。该机的研制对油茶嫁接机械化的研究起到了推动作用,为后续相关装备的优化和改进提供了基础依据。

1 油茶嫁接穗木夹持机构及油茶穗木的物理特性与仿真方法

LS-DYNA程序是功能齐全的几何非线性、材料非线性和接触非线性程序,以Lagrange算法为主,兼有ALE和Euler算法[4]。其以显式求解为主,兼有隐式求解功能;以结构分析为主,兼有热分析、流体-结构耦合功能;以非线性动力分析为主,兼有静力分析功能;通用结构分析非线性有限元程序[5]。在针对穗木夹持机构的设计中,为了优化设计参数,采用LS-DYNA程序进行仿真,分析出油茶穗木在切削过程中所需的夹持力范围,为机构优化提供依据。

在针对油茶嫁接机械的完善过程中,将改进油茶的砧木、穗木的夹持和切削机构。穗木的夹持和输送都是通过一个气立可公司的滑轨平行夹来完成的,滑轨平行夹的一对手指是金属材料,为了降低夹持过程中手指对穗木的机械损伤,在手指的内侧增加了一层邵氏硬度为80的丁苯橡胶(SBR)作为缓冲材料。在穗木的切削过程中,穗木会受到切刀的切削力影响产生轴向运动趋势,为确保穗木在切削过程中能够保持稳定,且组织结构遭到最小的机械损伤,需要获取油茶苗嫁接机穗木夹持机构的夹持力范围。同时,将利用LS-DYNA程序对穗木切削过程进行仿真,以得到夹持力与穗木切削过程中滑轨平行夹内侧丁苯橡胶片与苗木位移及形变的关系,为优化油茶嫁接机的穗木夹持机构提供理论依据。仿真对象的主要特性包括油茶苗木、夹持机构、切削机构的物理特性[6]。

嫁接穗木选用优良无性系长林系列油茶,油茶穗木的直径具有离散性,在油茶嫁接机的改进过程中需先找到合适的设计尺寸。首先,对油茶穗木样本进行测量,在100株不同的长林系列油茶树上每株采取1个样本,将所采集样本分为10组进行测量,得到油茶穗木的直径样本,再求得油茶穗木的尺寸范围。由表1统计的油茶穗木样本直径数据可以计算出,穗木的最大直径为5.09mm,最小直径为1.95mm,平均直径为3.27mm,在设计中选取油茶穗木的平均直径作为参考。

表1 油茶穗木的直径统计

夹持机构的设计如图1所示。夹持机构由一对夹持手指构成,手指内侧有一层厚度为4mm的丁苯橡胶。在切削过程中,夹持机构给于一定的夹持力,使得穗木与橡胶之间产生静摩擦力,保证切刀切割油茶穗木时不发生轴向位移,顺利完成切割。夹持机构机架和切刀用刚体模拟,刚体为碳钢的物理特性,弹性模量210 000MPa,泊松比0.3,密度7.0kg/m3,夹持手指内侧缓冲材料为邵氏硬度80的丁苯橡胶[7]。

图1 穗木切削机构结构示意图

穗木在切削过程中的受力状态如图2所示。穗条在径向上受两个力作用,切刀产生的切割轴向拉力和夹持机构产生的摩擦力,切割力产生的轴向拉力为

图2 穗木切削过程受力分析

FCZ=2FCcos30°

(1)

式中FCZ—切割力产生的轴向拉力;

FC—切刀提供的切削力。

摩擦力在夹持手指内侧的丁苯橡胶和穗木间产生,材质分别为橡胶和木材,μ取0.4。切削机构的切刀切削速度根据气缸的型号及工作压力计算,切削速度为100mm/s。

摩擦力为

Ff=2μFS

(2)

式中Ff—橡胶与穗木之间的摩擦力;

FS—夹持手指提供的夹持力;

μ—摩擦因数。

2 仿真过程及结果分析

在仿真过程中,主要根据切刀的切割力确定需要的最小夹持力,保证切削过程中穗木不会脱落。根据油茶穗条径向压缩强度,确定最大夹持力,保证穗木组织结构不会受到物理损伤。首先,对仿真对象进行网格划分,模型均采用六面体网格划分,网格划分情况如表2所示。最小网格0.03mm,最大网格0.56mm,划分后99.9%单元满足网格质量要求,网格质量较好。总节点数为562 392,总网格数为518 814。

表2 网格划分情况

对仿真对象进行参数定义,切刀和夹持机构都是碳钢材质,在切削过程中基本不产生变形,用刚性材料模拟即可,可以减少计算量。

在仿真过程中将着重考虑丁苯橡胶在切削过程中的弹性形变及橡胶与穗木间摩擦力变化,橡胶材料应力应变曲线如图3所示。油茶穗木的各项力学特性是该仿真计算的关键依据,穗木的各项参数如表3所示[8]。油茶穗木的各项力学参数中对夹持机构的夹持力提出限制的主要参数为油茶穗木的径向压缩强度(XR),夹持力大于此值时将对油茶穗木产生物理损伤,最终影响油茶嫁接苗木的成活。

图3 橡胶应力应变曲线

表3 油茶穗木的主要参数

穗木最大夹持力将通过夹持手指夹持力的仿真来确定,在已知油茶穗木夹持和切削机构的各项参数和穗木的力学特性的基础上,对应用LS-DYNA程序对油茶穗木的夹持机构进行仿真,夹持机构不断进给收紧夹持手指直到达到穗木的径向压缩强度,仿真过程如图4所示。

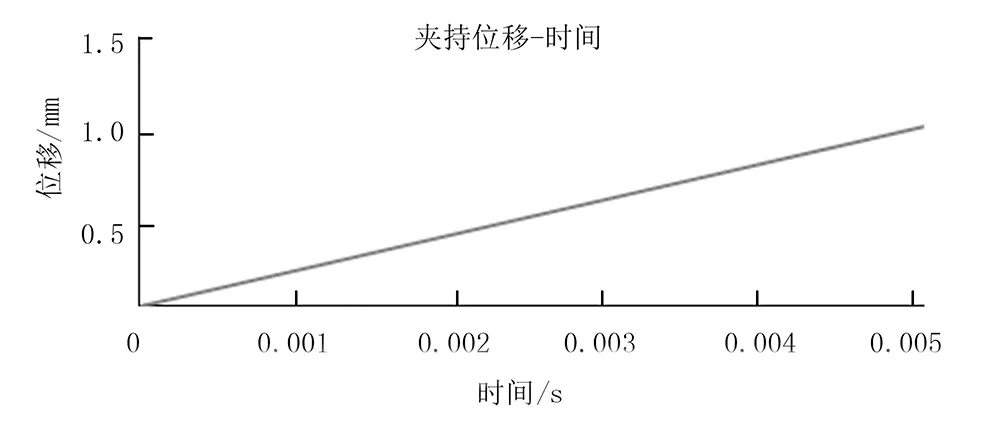

夹持机构夹持手指不断进给收紧的过程中,油茶穗木所受到的夹持力不断增大,直到达到穗木的径向压缩强度,穗木的组织结构被破坏,穗木产生不可逆的组织形变,此时夹持力不再有明显的变化[9]。结合仿真过程分析得到夹持力与时间关系曲线,如图5所示。

图5 夹持力随时间的变化关系

由图5可以看出:当夹持机构位移达到1mm时,夹持力为40N,此时穗条达到压缩强度;之后随着夹持手指的进给,夹持力已无明显变化,当夹持力达到40N时,达到了穗木的径向压缩强度极限,穗木产生了不可逆的组织形变,穗木的内部机构遭到破坏。因此,确定手指的最大夹持力为40N,此时夹持机构能够提供的最大摩擦力为

Ff=μFS=16N

(3)

在夹持机构对穗木提供的夹持力不超过40N的情况下,不会对穗木产生结构破坏,但因为穗木的直径具有一定的离散性,穗木的直径范围超出穗木样本的平均值,为确保穗木在切削过程中减少损伤,取穗木的最大夹持力为36N。

穗木的最小夹持力将通过穗木的切削仿真来确定,在保证切削过程中穗木不会产生大的轴向位移影响切削效果的前提下,穗木的夹持力越小产生的径向压力就越小,对穗木的组织结构破换的可能性也就越小。利用LS-DYNA程序对切削过程中切削力进行仿真,为确保穗木完全不受损伤,选取36N夹持力,由式(2)可以计算出夹持机构能够提供的最大摩擦力为14.4N。已知切刀的切削速度为100mm/s,穗木的切削仿真过程如图6所示。

图6 穗木切削仿真过程

经过穗木的切削力仿真,得到穗木的切削力随时间的变化关系曲线如图7所示。穗木不发生轴向位移的前提下切刀的最大切割力为

图7 切割力与时间关系曲线

FC=2Fmaxcos30°=2.6N

(4)

式中FC—切刀提供的切削力;

Fmax—穗木收到的最大切割力。

从仿真结果可以看出:穗木的切削过程中的切削力始终小于最大摩擦力,因此不会产生轴向位移,能够保证切削效果。已经计算出切刀最大切割力为2.6N,取安全系数为1.5,可得到最小摩擦力为3.9N。由式(2)计算得,所需的最小夹持力为9.8N。不能小于此值,否则穗条可能会发生较大滑移[10]。

3 结论

1)根据穗条的压缩强度可以得到最大夹持力不能超过40N,否则穗条可能损坏。切刀最大切割力为2.6N,取安全系数为1.5,可得到最小摩擦力为3.9N,计算得出最小夹持力为9.8N,不能小于此值,否则穗木在切削过程中可能会发生较大轴向位移。

2)穗木的材料参数可能有一定误差,穗木直径也具有一定的离散性,因此仿真结果可能存在一定的误差,之后可以结合试验得到一些经验参数,并进行仿真验证,得到一个更精确的夹持力区间。