管道的相控阵超声高频导波检测

余海军,王孝卿,王良涛,朱佳良

(中车大同电力机车有限公司 技术中心 工艺开发部,大同 037038)

管材的导波检测是一种比较成熟的检测方法,在电力及石化行业应用比较广泛,但是目前常用的导波检测通常是低频导波,频率为几十kHz到几百kHz,一次检测有效长度比较长,可达到上百米。但在一些小范围检测的场合,尤其是对小口径管道用管材的检测,高频导波具有独特的优势。

关于管道的相控阵超声导波检测,罗更生等[1]加工制作了5根带缺陷的城镇油气管道系统中常用的大曲率对焊弯管,并采用基于相控阵超声低频导波(40 kHz,50 kHz)扫描成像的方法对其进行检测。谢宁等[2]为了实现薄板类工件的导波快速扫描检测,在相控阵检测仪器上开发了频散曲线计算模块及相控阵导波成像软件模块,设计了相控阵导波检测探头及专用扫查器、导波检测对比试块,该研究采用的是2.5 MHz的高频导波;陈选民等[3]针对具有不同腐蚀坑缺陷的板材试块,采用相控阵超声导波B扫描和C扫描成像技术进行检测,该研究使用的是2.5 MHz的高频导波。此外,何存富等[4]论述了导波的传感激励方法与装置,并比较了各种激励接收方法的特点与应用场合,为超声导波在板材、管材和复合材料中的应用提供了参考,并从提高缺陷检测能力的角度介绍了相控阵法在超声导波技术中的应用。在一些不需要大范围检测的场合,采用高频导波检测是比较有优势的。高频导波检测时,采用压电晶片产生导波的方式来实现是比较方便的,可通过设计不同角度的楔块来形成不同模态的波形。与此同时,相控阵检测技术具有声束偏转和聚焦的功能,可以实现大范围的覆盖检测。因此,笔者结合高频导波的检测特点,利用压电晶片产生导波的方式,通过相控阵激励和接收导波的检测方法对小口径管道用管材上加工的平底孔和通孔进行了试验研究。

1 相控阵导波检测原理

1.1 单晶片导波检测原理

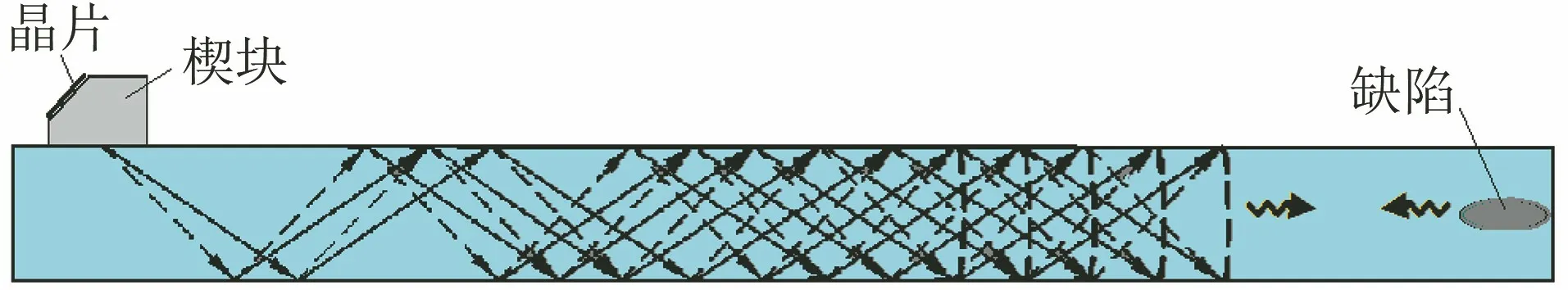

单晶片超声导波探头发出的超声波在工件中经过多次反射及波型转换后形成比较稳定的波形模态导波,当该导波遇到缺陷时,会产生反射回波并被探头接收,因此利用导波可以对缺陷进行检测。单个压电晶片产生导波的检测原理如图1所示。

图1 单个压电晶片产生导波的检测原理示意

从图1可以看出,压电晶片产生振动,激发出超声波,超声波经过楔块后进入工件,在工件内同时激励出纵波和横波,工件中的纵波和横波在受限的空间内进行多次反射(波型转换),在离开探头一段距离后形成了比较稳定的传播波型(导波)。导波充满整个检测工件内部并进行传播,当导波遇到缺陷时将产生反射回波,回波被探头接收,可识别出缺陷的位置,同时根据回波信号幅度可判断缺陷的大小。

1.2 相控阵导波检测原理

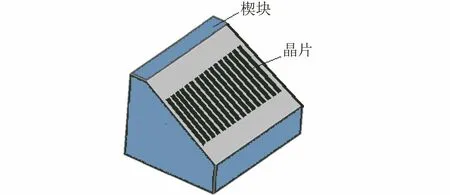

相控阵导波与单晶片导波的最大区别是相控阵导波探头采用的是阵列探头,晶片在楔块水平方向排成一排,根据所用相控阵仪器的硬件通道数确定晶片数,晶片数可以达到16或32以上,一些高级的相控阵系统晶片数甚至可以达到64以上。由于采用的是阵列探头排列方式,所以相控阵导波具有更大的覆盖范围,同时利用相控阵的声束偏转和聚焦功能,缺陷的检出率可以大大提高。笔者以16晶片探头产生的相控阵导波原理进行介绍。

相控阵导波探头结构示意如图2所示,与常规单晶片探头不同的是,相控阵探头每个晶片均激励出导波信号,通过相控延时的方式控制导波信号的发射与接收,实现导波信号的聚焦和偏转。发射时,相控阵列单元按照设置的延时法则依次触发相控阵探头中的每个晶片,使每个晶片发出的超声波通过楔块角度的改变,在工件中激励出沿工件传播的导波,并在某一点聚焦;接收时,相控阵列单元根据每个接收晶片接收的导波信号,按照设置的延时法则合成为一个导波检测信号。因此,相控阵超声导波的检测信号是一个多晶片信号的合成信号,偏转和聚焦原理如图3所示。

图2 相控阵导波探头结构示意

图3 相控阵聚焦和偏转原理示意

1.3 相控阵导波扇扫成像

研究的相控阵导波成像主要基于相控阵扇扫原理(见图4),扇形扫描又称方位扫描或角扫描,阵列中相同晶片组发射的声束对某一聚焦声程在扫描范围内移动,一般聚焦点的轨迹为圆弧曲线,每条声束的聚焦法则均不同。由于相控阵导波探头的晶片采用水平排列方式,因此形成的扇形扫描图像成水平铺开的方式。这种扫描成像方式可以实现大角度覆盖范围的检测。

图4 相控阵导波扇扫成像原理示意

2 管材导波检测试验方法

2.1 试块设计

通过在管道上设计人工反射体来模拟管道腐蚀和穿孔,管道外径为76 mm,壁厚为4 mm;人工反射体缺陷为直径为5 mm的通孔,直径为5 mm、深度为2 mm的平底孔,直径为10 mm的通孔,直径为10 mm、深度为2 mm的平底孔。为了验证探头在某个位置能否覆盖整个管道,4个人工反射体缺陷周向间隔90°,轴向间隔30 mm,以便检测图像能够区分开周向和轴向距离,反射体在试块中的位置示意如图5所示。

图5 反射体在试块中的位置示意

2.2 探头及仪器选择

为了验证钢管高频导波检测效果,以管材试块的纵波声速5 900 m·s-1,横波声速3 230 m·s-1,楔块声速2 337 m·s-1为参考,使用的相控阵探头频率为4 MHz,晶片数量为16个,相控阵楔块激励角度为52°。采用CTS-PA22B型相控阵超声检测仪进行检测。

2.3 试验内容

通过小口径管道上加工的平底孔和通孔进行相关试验研究,包括导波声速测量、相控阵高频导波有效检测范围、检测灵敏度及定位定量试验研究。

2.4 试验结果

2.4.1 声速测量结果

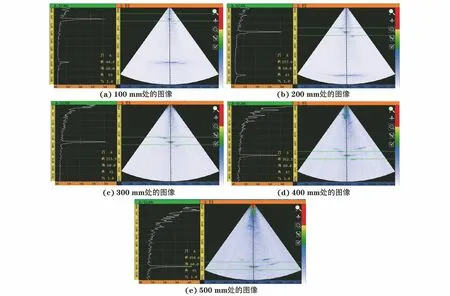

以试块上直径为10 mm、深度为2 mm的平底孔为参考反射体,通过探头分别放置在距离孔中心200,300,400,500 mm的距离,来测量导波时间并求出声速,试验图像如图6所示。

图6 声速测量试验图像

在图6中,在位置200,300,400,500 mm处分别测得回波时间为73.7,107.5,141.1,174.8 μs,v1为2 959 m·s-1,v2为2 976 m·s-1,v3为2 967 m·s-1,v4为2 967 m·s-1。因此,相关试验采用2 967 m·s-1为导波声速。

2.4.2 有效范围测量结果

以直径为5 mm、深度为2 mm及直径为10 mm、深度为2 mm的平底孔为参考对象,通过移动探头检测平底孔回波来确定有效范围及盲区。对于直径为10 mm、深度为2 mm的平底孔,探头距离孔10 mm左右位置的检测图像如图7(a)所示,当检测范围为600 mm时,检测图像如图7(b)所示,当检测范围超过600 mm时,孔的回波高度与噪声比低于6 dB,不利于分辨。对于直径为5 mm、深度为2 mm的平底孔,探头距离孔4 mm的检测图像如图7(c)所示,当检测范围为623 mm时,检测图像如图7(d)所示,当检测范围大于623 mm时,孔的回波高度与噪声比低于6 dB。通过试验表明,采用的设备和探头可以一次有效检测长度600 mm范围;外径为76 mm,壁厚为4 mm的管材,有效检测缺陷为直径5 mm、深度2 mm的平底孔。仪器参数设置为:扇扫角度±45°,焦距200 mm,最大范围1 000 mm。

2.4.3 灵敏度测量结果

为了验证相控阵导波检测的灵敏度及衰减情况,分别将探头放置在距离孔100,200,300,400,500 mm的位置上进行试验,在管道上放置磁吸尺进行定位,探头在特定位置进行数据采集。仪器参数设置为:扇扫角度±30°,焦距200 mm,检测范围600 mm。

针对直径为5 mm的通孔,探头在100,200,300,400,500 mm的位置处,检测时增益分别设置为48,53,56,60,64 dB,检测结果如图8所示。

图8 直径5 mm通孔的检测图像

针对直径5 mm、深度2 mm的平底孔,探头分别在100,200,300,400,500 mm的位置检测,检测时增益分别设置为47,48,52,57,60 dB,检测结果如图9所示。

图9 直径5 mm,深度2 mm的平底孔检测图像

针对直径为10 mm的通孔,探头分别在100,200,300,400,500 mm的位置处检测,检测时增益分别设置为35,41,50,50,59 dB,检测结果如图10所示。

图10 直径10 mm通孔的检测图像

针对直径为10 mm、深度为2 mm的平底孔,探头分别在100,200,300,400,500 mm的位置,检测时增益分别设置为43,55,60,61,69 dB,检测结果如图11所示。

图11 直径10 mm,深度2 mm平底孔的检测图像

对于不同参考反射体回波的灵敏度对比情况如表1所示,从表1可以看出:对于直径5 mm的平底孔和通孔,同样回波灵敏度相差最大为5 dB,最小为1 dB;对于10 mm的平底孔和通孔,同样回波灵敏度相差最大为14 dB,最小为8 dB。对于5 mm和10 mm的平底孔,同样回波灵敏度相差最大12 dB,最小4 dB;对于5 mm和10 mm的通孔,同样回波灵敏度相差最大13 dB,最小5 dB。对于同一参考反射体,如直径5 mm通孔的衰减比较有规律,大约为0.04 dB·mm-1。其他参考反射体,如直径5 mm、深度2 mm的平底孔,在100 mm和200 mm处,灵敏度相差不大;直径10 mm通孔和直径10 mm、深度2 mm的平底孔,在300 mm和400 mm处,灵敏度相差不大。

表1 不同参考反射体回波灵敏度

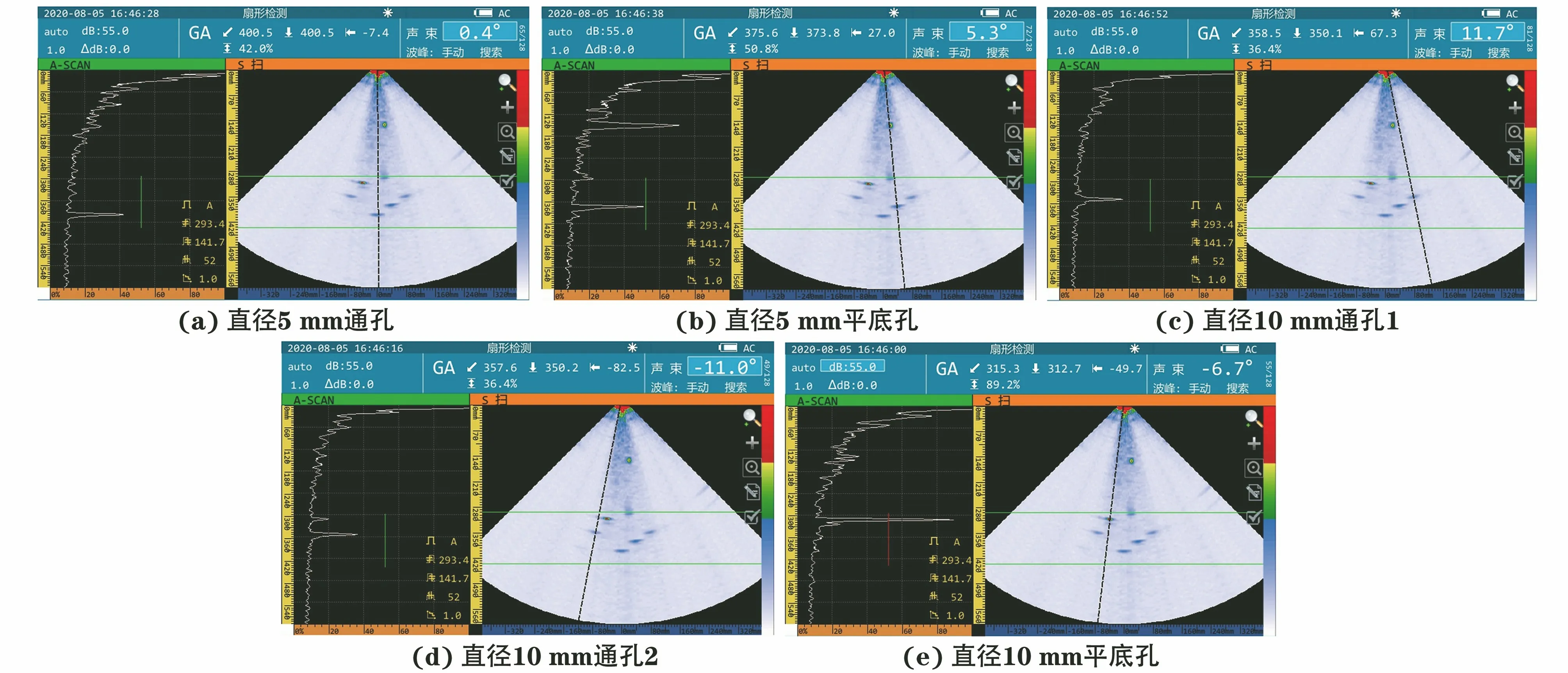

2.4.4 定位和定量检测结果

以探头在某个位置能够同时将4个参考反射体检出并测量定位为基准,进行定位和定量检测。经过试验,以直径5 mm通孔和直径10 mm平底孔为参考距离,探头放置在300 mm和400 mm的位置,均能够有效检出4个反射体的回波图像,缺陷定位与实际情况基本符合,位于探头对侧180°位置的缺陷灵敏度最低。仪器参数设置为:扇扫角度±45°,焦距200 mm,检测范围600 mm。

以直径5 mm通孔为0°定位参考,探头位置在400 mm处的检测图像如图12所示,探头在300 mm处的检测图像如图13所示。

图12 直径5 mm通孔,参考距离400 mm的检测图像

图13 直径5 mm通孔,参考距离300 mm的检测图像

直径5 mm通孔的测量结果为声束角度-0.4°,深度302.5 mm,波幅53.2%;直径5 mm平底孔的测量结果为声束角度6.7°,深度276.1 mm,波幅69.2%;直径10 mm通孔有两个声束角度能够同时检测到,声束角度分别为15.2°,-15.9°,深度分别为253.7,255.3 mm,波幅分别为14.4%,13.2%;直径10 mm平底孔的测量结果为声束角度-8.1°,深度为216.7 mm,波幅为96.8 mm。

以直径10 mm平底孔为0°定位参考,探头位置在400 mm处的检测图像如图14所示,探头在300 mm处的检测图像如图15所示。

图14 直径10 mm平底孔,参考距离400 mm的检测图像

图15 直径10 mm平底孔,参考距离300 mm的检测图像

直径5 mm通孔的测量结果为声束角度4.6°,深度493.2 mm,波幅40.0%;直径5 mm平底孔的测量结果是有两个声束角度能够同时检测到,声束角度分别为9.6°,-8.9°,深度分别为468.6,471.0 mm,波幅分别为30.4%,36.4%;直径10 mm通孔的测量结果为声束角度-4.6°,深度433.1 mm,波幅88.4%;直径10 mm平底孔的测量结果为声束角度0.4°,深度400.1 mm,波幅100%。

直径5 mm通孔的测量结果为:声束角度5.3°,深度394.0 mm,波幅44.0%;直径5 mm平底孔的两个声束角度能够同时检测到,声束角度分别为11.0°,-11°,深度分别为372.1,374.2 mm,波幅分别为19.2%,25.2%;直径10 mm通孔的测量结果为声束角度-6.0°,深度333.7 mm,波幅27.2%;直径10 mm平底孔 的测量结果为声束角度0.4°,深度300.3 mm,波幅86.8%。

3 结论

(1) 采用相控阵扇扫对管道进行全覆盖检测,以0°为中心角度,当人工反射体缺陷位于探头对侧的180°位置时,负角度范围和正角度范围能够同时检测到该反射体图像,缺陷图像以0°中心线对称,因此虽然试块上只有4个人工反射体,但是检测图像中显示了5个红色图像,其中有2个是同一个人工反射体图像。因此,采用相控阵导波检测管道时,在探头对侧的缺陷可能会出现两个缺陷回波显示。

(2) 从检测结果可以看出,当探头放置在300 mm和400 mm位置时,扇扫图像能够将4个人工反射体同时检出,且灵敏度和信噪比较好,说明此时导波已经充满了整个管道,因此利用相控阵导波可以将探头放置在特定的位置,实现特定区域范围的全覆盖检测。由于4个人工反射体的轴向长度为90 mm,因此有效全覆盖区域为210~490 mm。

(3) 采用4 MHz的相控阵探头,对壁厚为4 mm,管外径为76 mm的管材进行导波检测,图像显示质量能够满足一次600 mm长度范围的管材全覆盖检测,缺陷发现能力不小于直径为5 mm,深度为2 mm的平底孔当量。

(4) 研究的高频相控阵导波能够满足管道的快速检测需求,可将探头沿管道一周实现全覆盖检测,对于特定区域的检测,可以将探头放置在某个特定位置,利用相控阵导波实现全覆盖检测,可为工程应用提供参考。