反应堆乏燃料棒的X射线数字成像检测工艺及其应用

汤 琪,王华才,梁政强

(中国原子能科学研究院,北京 102413)

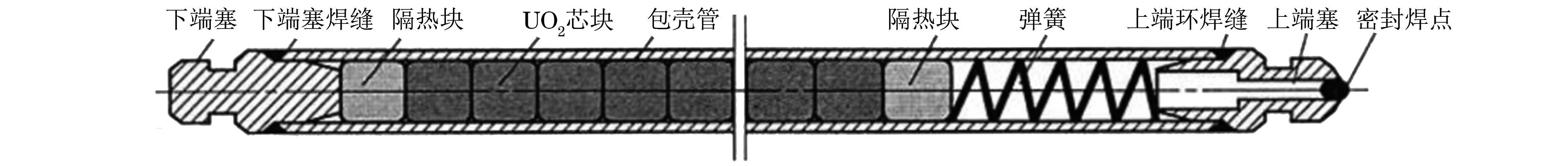

核燃料棒是核电站反应堆的核心部件,其一般结构如图1所示,从反应堆卸出的乏燃料经过高温、高压、中子辐照以及水、蒸汽腐蚀的作用,其内部结构和材料性能发生了很大变化。由于各种原因,针对乏燃料棒的X射线检查目前还不能在反应堆内或者乏燃料储存水池边开展,只能将其从组件中取出后再运输到专门的辐照材料检验热室进行检测。

图1 核反应堆乏燃料棒一般结构示意

辐照后的燃料棒具有很强的放射性,胶片成像存在提前曝光以及频繁更换胶片会对人员造成辐射等缺点,而数字成像已经在多个领域应用[1],具有许多优势,可以避免胶片成像的上述缺点。笔者将X射线数字成像技术应用于强放射性燃料棒内部结构的检测中,建立了成像装置,并通过分析确定了工艺参数,利用缺陷模拟件校验后,可将其用于实际样品检验中。

1 检测原理

需要检测的商用反应堆燃料棒一般长度约为3 m,外包壳为锆合金,直径约为10 mm,内部UO2芯块外径约为8 mm,需要通过X射线成像获得芯块辐照后内部的结构变化等信息。燃料棒在X射线穿透方向上的结构如图2所示。

图2 燃料棒在X射线穿透方向上的结构示意

X射线数字成像技术的基本原理与胶片照相法的基本相同,都是利用射线在被透照物体中的衰减或透射;而两者最大不同之处在于记录介质及其对影像的处理方法。

燃料棒X射线数字成像检测技术利用线阵探测器接收透射射线,通过扫描将X 射线的一行光信号转换成数字信号,传送到计算机中进行处理,并在图像显示器上显示出来。随着燃料棒和探测器之间的相对运动,线阵探测器一行一行扫描得到的数据就形成了一幅动态的检测图像,从而完成整根燃料棒的成像过程。

2 检测装置与工艺参数

2.1 检测装置

辐照后的燃料棒具有很强的放射性,需要在专门的场所进行检测,反应堆燃料棒的X射线数字成像检测装置如图3所示,包括热室、移动小车、台架、射线机、线阵探测器以及控制系统及成像软件等。

图3 反应堆燃料棒的X射线数字成像检测装置示意

检测前,燃料棒被放进热室并装夹在移动小车上。成像时,热室中的移动小车带动燃料棒在台架上左右移动,射线机产生的X射线经过准直照射燃料棒,线阵探测器接收透过的射线并转化成图像信息在计算机上实时显示,移动小车上配有旋转卡盘,可以带动燃料棒旋转至任意角度。检测过程中,可通过调节小车的移动速度、焦距(射线机升降)、透照电压和电流等参数获得高质量的图像。

2.2 辐射屏蔽

作为X射线数字成像的关键部件,其系统中使用的线阵探测器为德国NTB公司生产的SEZ W3-80线阵探测器,其采用互补金属氧化物半导体(CMOS)技术,具有高灵敏度和分辨率[2],但同时也是整个试验装置中最易受燃料棒辐射影响和破坏的部件。

相较于射线机产生的X射线,辐照后的燃料棒发出的γ射线能量更高。一方面会对成像图像产生干扰;另一方面,较强的γ射线会使探测器电子器件受辐照损伤而失效。根据线阵探测器的结构(见图4),其上部已经由两块厚度约为20 mm的钨合金块覆盖,如果只留约2 mm的缝隙接收射线,则既可以减少成像区域外的射线对探测器和图像的影响,提高成像质量,又可以保护电子元器件免受辐照损伤;而对于探测器四周屏蔽薄弱的部分,则需要增加足够厚度的铅进行防护。

图4 线阵探测器外观

2.3 工艺参数分析

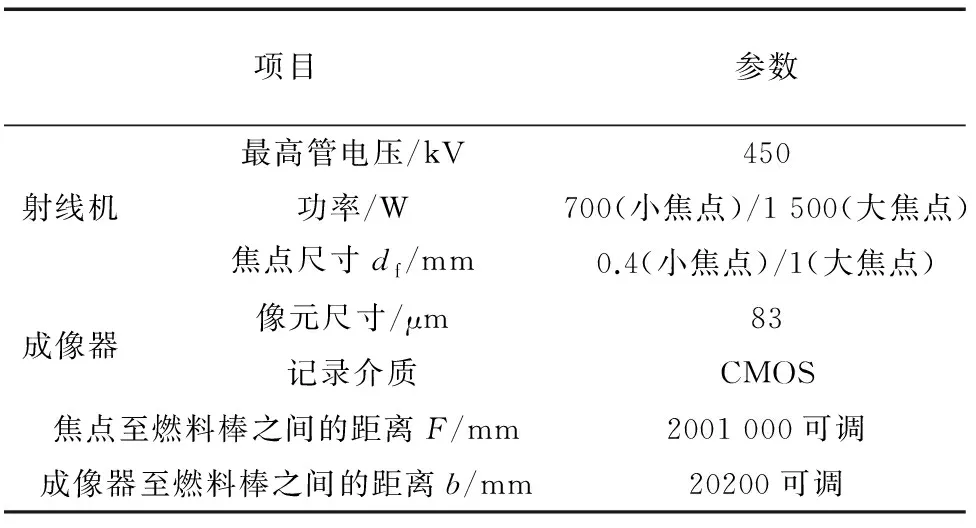

X射线数字成像系统中的相关参数如表1所示,实际检测过程中需要根据燃料棒的特点对参数进行调节。

表1 X射线数字成像检测装置中的相关参数

2.3.1 透照电压

由于组成燃料棒的各种结构密度相差较大,所以对X射线的吸收系数相差较大,实际检测时,一般根据所要观察对象的不同选择透照电压。当观察包壳管、包壳管与芯块之间的间隙、芯块与芯块之间的间隙以及弹簧是否压紧时,选择200 kV左右的较低透照电压;当观察燃料芯块开裂情况时,选择400 kV左右的较高透照电压。

2.3.2 几何不清晰度

使用X射线数字成像装置,系统的固有不清晰度主要由线阵成像器的像素尺寸决定;而焦点和焦距的选择则决定了系统的几何不清晰度,几何不清晰度Ug的计算方法如式(1)所示,在一定条件下选择小的焦点尺寸,并适当增加焦距可减小几何不清晰度。

Ug=df×b∕F

(1)

系统使用的射线机焦点最小尺寸df为0.4 mm,焦点至工件表面的距离F通常选择为600 mm。由于探测器的像元尺寸较小,为了获得较好的几何不清晰度,所以选择相对较小的放大倍数1.2,此时b为120 mm的情况下,几何不清晰度Ug的理论值为0.08 mm,满足燃料棒X射线检查的要求。

2.3.3 运动速度

通过调节台架的运行速度以及射线机电流的大小,可改变燃料棒的曝光量。同时,由于探测器必须有相对运动才能成像,在运动状态下会产生运动不清晰度,一般运动速度越大,运动不清晰度就越大,得到的图像越不清晰[3],因此成像时需要将燃料棒保持在相对较慢的移动速度下,选择的燃料棒运动速度为3 mm·s-1。

2.3.4 透照次数

为了不遗漏燃料棒内部结构的信息,在每个电压下,需要依次在360°范围内至少转动燃料棒3次进行成像,每次转动120°。

3 工艺试验验证及应用实例

3.1 工艺试验验证

为了确定系统所获得的图像对于缺陷所能达到的分辨能力以及验证工艺参数的合理性,设计并加工了燃料棒人工缺陷试件(见图5),并在其上预制一定尺寸的人工缺陷。试件包壳管采用原始的锆合金材料,端塞和弹簧材料为不锈钢,隔热块材料为Al2O3,人工缺陷芯块材料采用与UO2理论密度相近的钼合金,芯块与芯块之间的间隙通过填充与芯块等径且不同厚度(0.1,0.2,0.3,0.4 mm)的有机玻璃进行模拟。将机械加工出的不同种类和梯度尺寸的缺陷芯块,分别用于模拟芯块开裂、燃料中心熔化以及芯包间隙变化等(见表2)。

图5 燃料棒人工缺陷试件结构示意

表2 人工缺陷芯块相关参数 mm

按照上述分析的工艺参数,使用X射线数字成像检测装置对人工缺陷试件进行成像,图像中模拟燃料棒内部燃料芯块、弹簧等各部件的结构均清楚显示,且在预制的缺陷中,最小的芯块间隙0.1 mm、最小的芯包间隙0.2 mm、最小的芯块裂纹宽度0.2 mm以及最小的芯块孔直径0.4 mm均能看到,图像分辨率满足燃料棒辐照后的检验要求。

3.2 应用实例

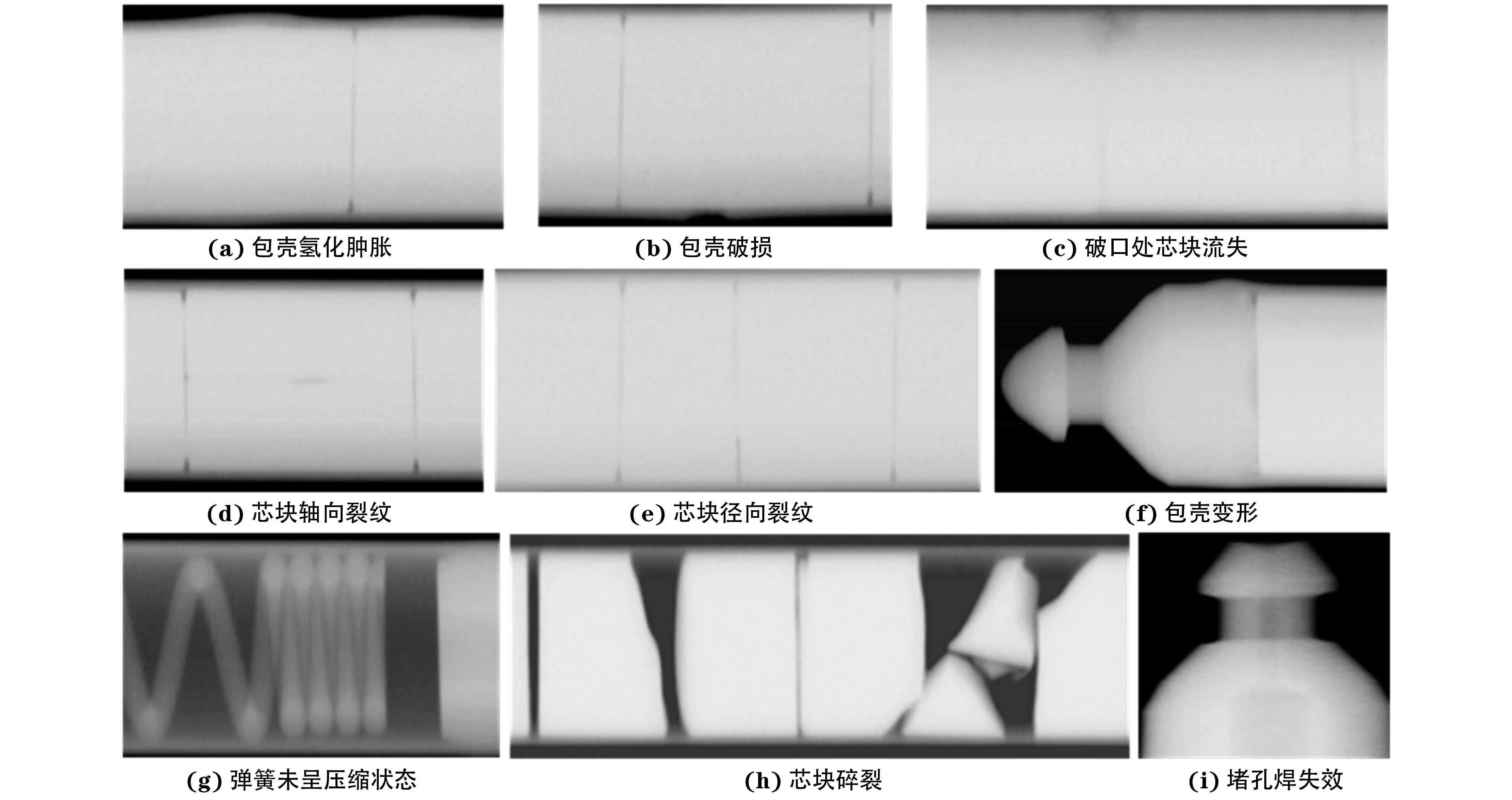

作为反应堆的核心部件,在高温、高压、中子辐照及腐蚀等苛刻环境中服役的燃料棒内部结构会发生很大的变化,X射线数字成像检测可以提供诸如芯包间隙减少、弹簧松弛、芯块缺失或碎裂等方面的信息,帮助评价燃料棒的服役性能。

同时,在破损燃料元件的失效分析方面,一般情况下导致燃料棒破损的原因主要有制造缺陷、格架磨蚀、异物磨蚀以及PCI(芯块包壳相互作用)等,通过X射线检测可以提供芯块缺失、包壳氢化肿胀、包壳破损以及焊接部位变化失效等信息,帮助确定破口的位置并进行破损原因的查找。

实际应用中,X射线数字成像检测装置所获得的燃料棒图像很好地反应了其各种内部结构或缺陷信息,对于评价燃料棒的性能以及分析破损燃料元件起到了很大的作用。图6列出了一些X射线检测中常见的完整及破损燃料棒内部结构变化的检测图像。

图6 反应堆燃料棒X射线数字成像检测图像

4 结语

研究表明,X射线数字成像检测技术可以应用于放射性较强的乏燃料棒检测中,通过检测装置和工艺参数优化,在图像质量满足要求的同时,实现了辐照后材料的数字化检验;在实际工作中,对于评价燃料棒的性能以及破损燃料元件的分析起到了很大的作用。