超导电缆不锈钢护套焊缝的涡流阵列检测

张义凤

(上海材料研究所 上海市工程材料应用与评价重点实验室,上海 200437)

电缆金属护套是用铅、铝、不锈钢或铜包覆在电缆缆芯上的密封套,用于隔热以维持电缆的低温工作环境,是各类电缆不可或缺的关键部件。按照生产工艺,金属护套可分为挤包无缝金属护套、纵向焊缝金属护套和综合护套3种。通常,高压超导电缆采用焊接波纹管护套、无缝铅护套和无缝波纹管铝护套;高压充油电缆采用无缝挤包铅护套或无缝波纹管铝护套;通信电缆采用无缝挤包铝护套和无缝波纹管铝护套[1]。对于超导电缆不锈钢纵向焊缝金属护套,为了保证护套的密封、隔热等特性,要求焊接质量稳定,不能出现气孔、夹渣、未熔合、未焊透等缺陷。任何一种缺陷都将给电缆质量监控和后续的在线运行带来巨大风险。因此,如何在不锈钢护套的生产过程中及时发现缺陷,对电缆的质量保障具有极为重要的意义,也是电缆生产中急需解决的关键技术之一。针对常规无损检测手段无法满足超导电缆不锈钢护套焊缝检测要求以及较高检测效率要求的问题,笔者采用涡流阵列检测技术对超导电缆不锈钢护套焊缝进行检测,通过研究检测方向、检测频率、提离效应等对检测信号的影响,确定了适用于薄壁不锈钢焊缝检测的涡流阵列检测工艺,并采用X射线胶片技术、X射线工业计算机层析成像(CT)技术对带有人工缺陷和自然缺陷的超导电缆不锈钢护套焊缝进行检测,验证了涡流阵列检测技术的有效性,为后续实现在线实时检测提供依据。

1 涡流阵列检测方法

1.1 基本原理

涡流阵列检测(Eddy Current Array Testing,ECAT)是在传统涡流检测技术的基础上发展起来的一种新兴技术。其原理与传统涡流检测技术相同,都是通过研究被测材料中缺陷与电磁场之间的相互作用,并基于已知电磁场求解散射场的大小和分布,进而对检测信号进行准确评定的[2]。在此基础上,通过合理的传感器结构设计使涡流探头阵列化,利用数字信号处理技术和计算机技术完成信号的激励、运放、采集、调理、显示等功能,从而实现被检对象的快速、高效和数字化检测[3-5]。为了检测曲面和复杂工件,在涡流阵列探头的基础上又发展出了柔性涡流阵列探头,其柔韧性好,与复杂曲面贴合良好,可有效降低提离距离与耦合不良等因素对涡流检测的不利影响[6]。

涡流阵列检测技术是基于电子学原理对传感器单元采用分时切换复用的,通过单次扫查就能达到传统单探头涡流检测的多次扫查效果,其具有下列优点:① 检测速度快、检测效率高,通常是常规涡流检测效率的10~100倍[4];② 检测结果为数字C扫描实时成像,检测结果直观易读,便于评定;③ 柔性探头可以根据被检工件表面区域和形状定制,耦合效果更好,提离效应影响更小,信噪比更高。

1.2 试验设备、探头与试板

试验设备选用多通道涡流阵列检测仪,型号为ZETEC MIZ-21C-ARRAY;探头采用柔性阵列涡流探头,型号为ZETEC XPSC-001。涡流阵列探头由32个单线圈组成,按规则排成2排,每排16个,2排线圈相互错开,避免漏检。探头频率范围为50 kHz~2 800 kHz,单线圈直径为2 mm,通常可检测到的最小缺陷尺寸为线圈直径的一半,即1 mm,但对于不同的材料,检测能力略有差异。所用试板为1块304不锈钢,其材料与最终被检的电缆不锈钢护套材料接近。试板尺寸(长×宽×厚)为368 mm×152.4 mm×1.2 mm,表面分别刻有通槽、短槽、通孔和平底孔,涡流阵列检测试板结构示意如图1所示,人工缺陷尺寸如表1,2所示。

图1 涡流阵列检测试板结构示意

表1 涡流阵列试板人工刻槽尺寸 mm

表2 涡流阵列试板人工孔尺寸 mm

1.3 试验设计与分析

1.3.1 检测方向的影响

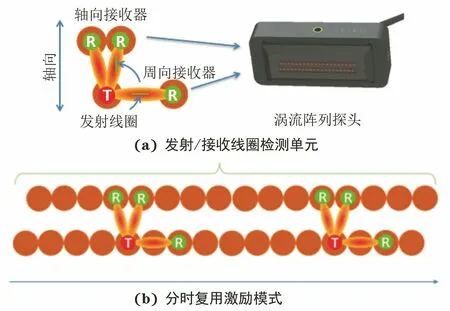

为了确保能同时检测到不同方向的缺陷,并避免相邻线圈之间的串扰,采用分时切换技术对选用的柔性涡流阵列探头单线圈进行分时、分批激活。单线圈在不同时间、不同激励下,既可作为发射线圈又可作为接收线圈,并与周围线圈形成发射/接收线圈检测单元,如图2(a)所示;在分时切换技术控制下,发射/接收线圈检测单元从探头起始线圈开始依次工作,从而实现一次检测,该方法可实现覆盖区域内轴向、周向缺陷的全检测,因此检测方向对不同走向的缺陷检测结果基本没有影响。分时复用激励模式如图2(b)所示。

图2 涡流阵列探头检测原理示意

1.3.2 检测频率影响试验与分析

检测频率是涡流检测中最具有影响力的因素之一[7],不同仪器、不同探头支持的频率范围不同,不同检测频率下,不同材料、不同缺陷的检测结果也不相同。MIZ-21C-ARRAY涡流阵列检测仪支持的频率范围为5 Hz~10 MHz,所选用的涡流阵列柔性探头的频率范围为50 kHz2 800 kHz,根据不锈钢试板上短槽、通孔和平底孔等缺陷对不同频率的响应情况,选择试验频率范围为50 kHz~900 kHz,检测增益设定为40 dB,激励电压为6 V,在不同检测频率下,依次测量和分析不同人工缺陷的幅值信号和相位,以确定适用于电缆不锈钢护套焊缝的检测频率。

当检测频率为600 kHz时,阵列涡流检测结果如图3所示。试板上所有人工缺陷都能够被清晰地检测出,在不同检测频率下,所有缺陷信号的幅值和相位信息如表3和表4所示。分别绘制检测频率与幅值、检测频率与相位的关系曲线,如图4和图5所示,可见对于不同类型、不同深度的槽和平底孔人工缺陷,在350 kHz和600 kHz检测频率下的检测结果明显优于其他检测频率下的检测结果,可以作为实际工件检测时选择检测频率的参考。

图3 检测频率为600 kHz时的缺陷信号

图4 不同缺陷信号检测频率与幅值的关系曲线

图5 不同缺陷信号检测频率与相位的关系曲线

表3 不同检测频率下不同人工缺陷的幅值

表4 不同检测频率下不同人工缺陷的相位

1.3.3 提离效应影响试验与分析

对于实际电缆不锈钢护套焊缝的检测,需实现在线实时检测,因此需要考虑涡流阵列探头在长时间检测后的磨损情况。为了尽量减少探头的磨损,有必要研究提离效应对检测结果的影响,为后续实现有限提离距离下的非接触涡流阵列检测提供依据。提离效应影响试验中检测增益设定为53 dB,检测频率设定为600 kHz,在不同的提离距离下,依次测量和分析不同人工缺陷的幅值信号和相位,以此确定合适的提离距离。不同提离距离下检测信号的幅值和相位分别如表5和表6所示,提离距离与信号幅值的关系曲线如图6所示,提离距离与信号相位的关系曲线如图7所示,检测结果如图8所示。根据表5和表6,可以得到不同深度、不同类型缺陷对应的提离距离极限值(见表7)。对于孔型缺陷,在选择提离距离时,还应考虑孔的直径对提离距离的影响。在线实时检测时,可以根据检测精度的要求,在确保检测灵敏度的前提下,按照表7选择适当的提离距离。

表5 不同提离距离下不同人工缺陷的幅值

表6 不同提离距离下不同人工缺陷的相位

图6 不同缺陷提离距离与信号幅值的关系曲线

图7 不同缺陷提离距离与信号相位的关系曲线

图8 不同提离距离下的检测结果

2 试验与结果

2.1 电缆不锈钢护套人工缺陷的涡流阵列检测

对实际电缆不锈钢护套进行涡流阵列检测,截取一段实际的电缆不锈钢护套,在其内外壁焊缝上分别设计了不同深度、不同方向的人工刻槽,如图9所示。采用柔性涡流阵列探头对其进行检测,检测频率为350 kHz,增益设定为50 dB,所有设定的人工缺陷能够全部有效检出,检测结果如图10所示。此外,不论是对于轴向缺陷还是周向缺陷,涡流阵列探头都是沿着轴向进行扫查的,这也进一步验证了1.3.1中给出的检测方向对检测结果基本没有影响的结论。

图9 实际电缆不锈钢护套人工缺陷示意

图10 实际电缆不锈钢护套人工缺陷检测结果

2.2 电缆不锈钢护套自然缺陷检测

2.2.1 涡流阵列检测

截取一段含有未焊透缺陷的电缆不锈钢护套焊缝进行涡流阵列检测,实际工件和检测结果如图11所示。由图11(b)可知,对于焊缝根部未焊透缺陷,涡流阵列检测可以有效检出缺陷,可用于实际现场检测。

图11 实际电缆不锈钢护套外观及其自然缺陷的涡流阵列检测结果

2.2.2 X射线胶片检测

为了验证涡流阵列检测结果的准确性和有效性,对带有自然缺陷的电缆护套进行了X射线胶片检测,检测结果如图12所示,可见较为清晰的未焊透缺陷。

图12 实际电缆不锈钢护套自然缺陷X射线检测结果

2.2.3 工业计算机层析成像(CT)检测

对焊缝完好部位和带有缺陷部位同时进行CT扫描,结果如图13所示,可以直观地分辨出焊缝完好部位和未焊透的部位,也进一步验证了涡流阵列检测的有效性。

图13 实际电缆不锈钢护套自然缺陷X射线工业CT检测结果

3 结语

为了实现超导电缆不锈钢护套焊缝的在线实时检测,针对常规无损检测方法无法满足超导电缆不锈钢护套焊缝检测要求以及较高检测效率要求的问题,采用涡流阵列检测技术对电缆不锈钢护套焊缝进行了检测,分别研究了检测方向、检测频率和提离效应等对不同类型、不同尺寸人工缺陷检测的影响。结果表明:① 由于所采用的柔性涡流阵列探头采用了分时复用技术,单线圈在不同时间不同激励下既可作为发射线圈又可作为接收线圈,可以确保一次扫查中不同方向的缺陷不漏检;② 对于不锈钢护套焊缝,在350 kHz和600 kHz检测频率下,可以得到较为理想的检测结果;③ 提离距离对涡流阵列检测结果影响较大,对于槽型和孔型缺陷,分别给出了不同深度下的提离距离极限值,在线实时检测时,可以根据检测精度要求,在确保检测灵敏度的前提下,只要选择适当的提离距离,既可减少对探头的磨损,也可保证缺陷的有效检出。此外,还分别采用涡流阵列检测技术、X射线胶片技术和X射线工业计算机层析成像技术对实际电缆不锈钢护套焊缝人工缺陷和自然缺陷进行了检测,验证了涡流阵列检测工艺和结果的有效性,为后续实现超导电缆不锈钢护套焊缝的在线实时检测提供了依据。