常渣催化裂化柴油加氢精制生产低硫车用柴油的研究

高连慧,陈丹,庄艳秋

(1.中国石油吉林石化公司高碳醇厂;2.中国石油吉林石化公司有机合成厂;3.中国石油北京销售分公司第一分公司,吉林 吉林 132022)

对催化柴油的加氢精制工艺进行试验研究,发现吉林石化炼油厂以大庆常渣掺6%俄油焦蜡为进料的三套催化裂化柴油在1.0h-1空速下十六烷值提高13个单位,加氢产品硫含量为0.0058%,十六烷值为49.4,满足车用柴油的质量标准,为低硫车用柴油,由于过去柴油质量要求不高,加氢精制的空速在1.5~2.5 h-1,精制工艺可以通过减轻加氢苛刻度,无论对于焦化柴油、直馏柴油、催化柴油在目前柴油质量升级中,仍在炼油厂起着重要作用。

1 试验方案

以吉林石化炼油厂大庆常渣催化裂化柴油为主要进料,用加氢装置使用过6年的旧RN-1催化剂在100ml催化剂的小型加氢装置上开展试验,加氢装置有循环压缩机系统,温度、压力、液位、新氢量、循环氢量均能自控和计量。主要通过降低空速,将空速从以前炼厂加氢精制工艺普遍采用的的空速1.5h-1左右降低到1.0h-1左右,考察产品质量的变化,同时,对其他两种催化柴油进行了加氢试验。原料油性质见表1,催化柴油1为第三套催化裂化大庆常渣催化裂化柴油,催化柴油2为第一套催化裂化柴油,第二套催化裂化和第三套催化柴油按1:2:3混合的催化柴油,以下简称大庆常渣催化裂化柴油混合催柴,催化柴油3是第二套催化裂化柴油,其中,第一套催化裂化以俄油蜡油为主要原料,第二套催化裂化加工大庆常渣、俄油焦蜡和俄油直蜡,第三套催化裂化以大庆常渣为主要进料。

2 试验结果

2.1 大庆常渣催化裂化柴油加氢精制

大庆常渣催化裂化柴油加氢精制氢分压在6.4MPa,氢油比500:1,温度340℃,空速在1.5h-1,产品密度从0.8658g/cm3降到0.8431g/cm3,十六烷值从36.4提高到43.9,提高7.5个单位,硫含量为0.0321%,降低空速到1.0h-1,产品密度降到0.8387g/cm3,十六烷值提高到49.4,产品硫含量为0.0057%。产品满足车用柴油指标,为低硫车用柴油。大庆常渣催化裂化柴油通过降低空速可以使产品十六烷值提高值变化5.5个单位,1.0h-1的空速条件下十六烷值提高13个单位,大庆常渣催化裂化柴油加氢精制效果明显,空速变化对产品质量影响较大。

2.2 大庆常渣催化裂化柴油混合催柴加氢精制

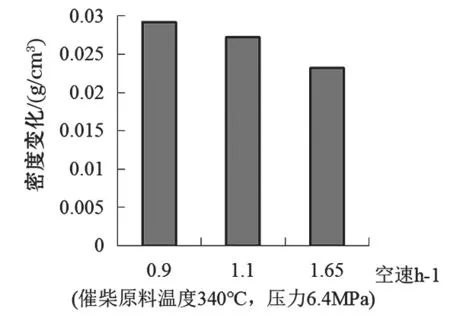

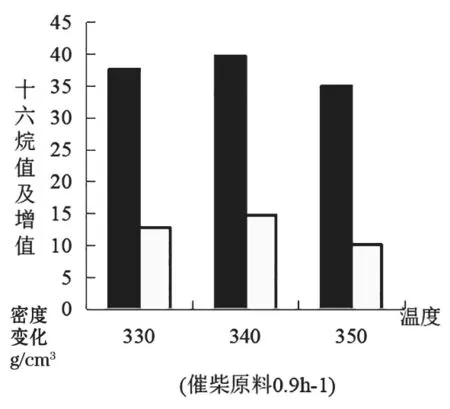

将大庆常渣催化裂化柴油混合催柴2进行了加氢精制试验,加氢条件变化对催柴2加氢效果影响见图1~3。催柴2在空速为0.9h-1效果最佳,柴油十六烷值提高14.8个单位,该大庆常渣催化裂化柴油混合催柴加氢精制在低空速下仍具有很好的加氢效果,1.65h-1可提高柴油十六烷值8个单位。硫在试验条件范围内可达到150~500PPm,满足车用柴油标准硫含量要求,在330~350℃,加氢柴油均可达标,在最佳温度为340℃提高十六烷值最大。温度一定,降低空速,柴油的S、N含量降低,脱硫率和脱氮率上升,十六烷增加,密度降低,密度降低的幅度0.023~0.032g/cm3;催柴加氢降胶质效果明显,加氢柴油胶质普遍小于40mg/100mL,空速在1.65h-1时,胶质64.8,空速增大不适宜柴油胶质的脱除,柴油的储存安定性不好,其空速不宜超过1.65h-1。

2.3 二套催化裂化柴油的加氢精制

催化柴油3为俄油减压蜡油、焦蜡及大庆常渣混合油为主要原料的催化柴油,在6.4MPa,氢油比500:1,温度345℃,空速在1.5h-1的条件下, 产品密度从0.8854g/cm3降到0.8610g/cm3,十六烷值从33.5提高到39.9,提高6.4个单位,降低空速到1.0h-1,产品密度降到0.8580g/cm3,十六烷值提高到41.8,提高8.3个单位产品硫含量小于0.0500%。可以看出,两套催化柴油的加氢精制效果与大庆常渣催化裂化。

图2 催柴不同空速下加氢对密度变化的影响

图3 温度对柴油十六烷的影响

3 讨论

3.1 原料对加氢精制效果的影响

两套催化柴油加氢精制可提高十六烷值在7个单位左右,对于大庆常渣催化裂化柴油及其混合催柴加氢精制提高十六烷值在13个单位左右,达到了大幅度提高十六烷值的作用。催化柴油芳烃含量较多,一般在40%~60%,由于烯烃、硫、氮、烯烃相对芳烃容易加氢,在较苛刻的条件下,饱和率比较高,缓和加氢条件对产品十六烷值提高的贡献主要是芳烃的饱和,从大庆常渣催化裂化柴油混合催化柴油2的反应特点来看,催化柴油的温度、空速变化对加氢产品的加氢规律符合芳烃的加氢规律,并非温度最高,柴油十六烷值提高的幅度最大,存在最佳反应温度,在高的空速下,催化柴油中易饱和芳烃没有充分得到饱和,在降低空速的条件下,芳烃得到充分饱和,达到大幅度提高十六烷值的目的。不同催化柴油因不同的结构,在一定加氢精制条件下,饱和程度不同,加氢效果不同。焦化柴油、直馏柴油、催化柴油不同类型柴油及其同类型柴油各自具有加氢精制反应规律的普遍性,同时,也由于原料(包括同类型柴油不同性质柴油)组成的较大差异各自具有加氢精制反应规律的特殊性,原料在工艺选择和工艺条件优化上起决定作用。

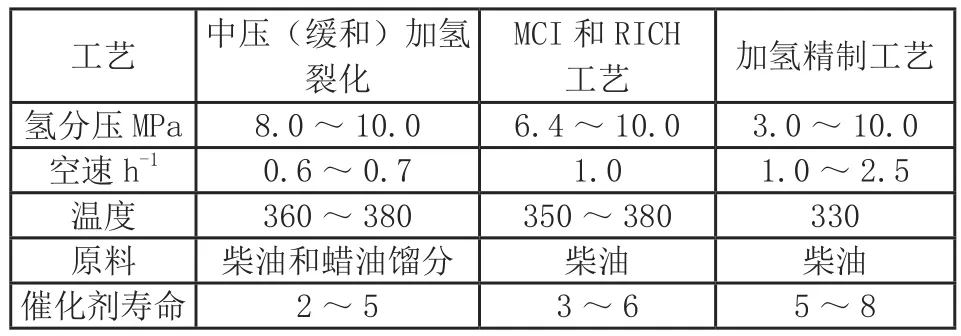

3.2 加氢精制工艺与其它加氢工艺的比较

我国柴油加氢装置中除了加氢精制外,还有中压加氢裂化、缓和加氢裂化、加氢改质、MCI和RICH工艺,加氢精制工艺与其他加氢工艺比较具有经济性和灵活性。见表2,从压力等级上,精制工艺具有低投资的特点,从操作温度上,精制催化剂一般在330~360℃,其他工艺催化剂的使用温度在360~380℃,精制工艺与其他加氢工艺催化剂的使用温度相差为20℃,精制工艺具有低能耗的特点;精制催化剂的使用寿命一般比采用裂化性质的催化剂高一倍的使用时间,尤其是催化裂化柴油具有较多的结焦前聚物,对催化剂的使用寿命影响尤为严重,带有裂化性质的催化剂在较高的压力下更有利于它的长期使用;加氢精制无论从投资、能耗、催化剂的使用寿命上都比其他加氢工艺具有经济性,从空速、压力的可调节能力上,它具有更大的灵活性。可根据产品质量的需求调整压力和空速以保证炼厂优化操作的经济性,符合现代炼厂对工艺的要求。缓和、中压加氢裂化和MCI、RICH工艺相对精制工艺具有处理馏分宽、石脑油收率高的特点。炼厂可根据自己的原料情况、柴油质量需求、石脑油市场、设备条件灵活选择。

表2 加氢工艺的对比

4 结语

加氢精制在6.4MPa压力下处理催化柴油一般提高十六烷值在7个单位左右,对于大庆常渣催化柴油加氢精制提高十六烷值在13个单位左右。不同催化柴油加氢效果差异很大,从目前柴油的生产和质量需求来看,柴油的加氢精制和其他加氢工艺相比更具有灵活性和经济性,催化柴油加氢精制可直接生产清洁柴油,也可将炼厂催化柴油加氢精制与优化柴油产品调和技术充分结合起来,根据自己原料特点、柴油质量需求、设备条件、流程特点、石脑油需求、结合长远效益和综合效益选择加氢精制和其他加氢工艺。催化柴油加氢精制和直馏柴油、焦化柴油加氢精制都是目前生产清洁柴油的先进技术。将原来的加氢裂化工艺改造成加氢精制工艺,降低原来的加氢精制处理量,以及新建加氢精制装置都是加氢精制技术在生产清洁柴油方面的灵活应用。