1000MW机组汽轮机油动机碟片弹簧破裂原因及预防措施

刘永民,韦淦馨

(广东惠州平海发电厂有限公司,广东 惠州 516363)

1 概述

某电厂1、2号机组系上海汽轮机厂生产的N1000-26.25/600/600型西门子超超临界1000MW机组,其高、中压缸共有9个气门(高主、高调气门各2个,中主、中调气门各2个,补汽阀1个),分别由安装于气门的碟片弹簧式油动机控制。

2 油动机结构

西门子1000MW机组的碟片弹簧式油动机通过EH油系统的高压油开启,依靠弹簧力关闭。当高压油作用在油缸的活塞上,克服弹簧力的作用,将油动机打开。当高压油卸载后,蝶形弹簧迅速释放弹力,在0.3秒内快速关闭气门。其特点如下:

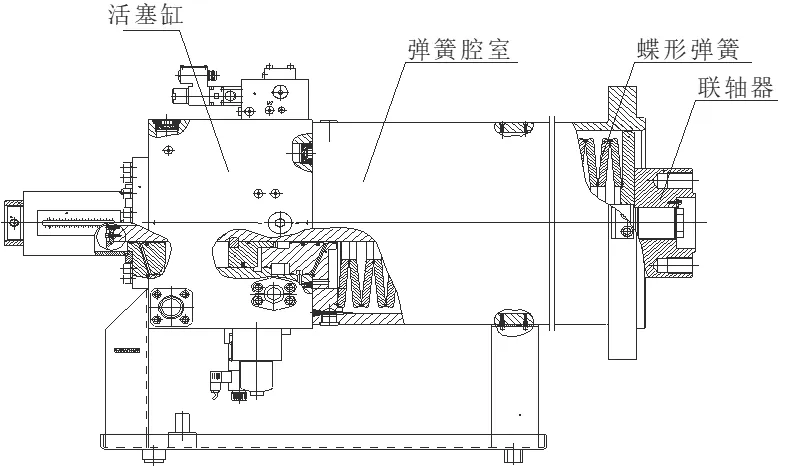

2.1 油动机弹簧采用蝶形弹簧(如图1所示)

蝶形弹簧具有负荷重、所需空间小、组合使用方便、维修换装容易、经济、安全性高、使用寿命长等优点。

西门子1000MW机组油动机蝶形弹簧生产厂为德国Mubea,材质为50CrV4(国内牌号50CrVA),采用具有压缩行程与蝶形弹簧的数量成倍数正比特点的反向堆叠法的组合。

图1 油动机结构图

2.2 蝶形弹簧有一定的预压缩量

油动机在全关位置时,弹簧有一定的预压缩量,提供预压力,保证汽轮机气门的严密性。

2.3 油动机为直装式

油动机直接安装在阀门上,蝶形弹簧腔室位于气门与油动机中间,可以起隔热的作用。

3 故障现象

该厂1、2号机组利用大修机会,对油动机进行返厂大修,发现1号机组2号高调阀;2号机组1号高调阀、2号中调阀油动机蝶形弹簧均存在不同程度的破裂情况,且具有如下共同特点:

(1)在机组正常运行中,油动机振动大,且有明显异音。

(2)破裂的蝶形弹簧均存在不同程度的锈蚀,且存在明显油迹。

(3)蝶形弹簧裂纹均为径向裂纹(如图2所示)。

图2 蝶形弹簧破裂图

(4)破裂的蝶形弹簧发生在弹簧腔室前部,即与活塞缸相连部位。

(5)裂纹断口主要程轮胎花样的疲劳裂纹。

4 原因分析

4.1 蝶形弹簧锈蚀严重,疲劳寿命缩短

随着机组运行时间增长,气门门杆漏气随汽封套磨损而不断增大,大量的高温蒸汽进入油动机弹簧腔室。防腐表层损坏的蝶形弹簧在潮湿的空气中,表面形成一层薄水膜。这层水膜的存在,导致弹簧表面产生电化学腐蚀。但腐蚀的产物是疏松的铁的氧化物的水合物,其不能隔绝钢与氧、水的继续接触,因此在潮湿空气中,腐蚀将不断地继续发展。如此继续发展,将使蝶形弹簧强度不断下降,从而导致蝶形弹簧疲劳寿命快速下降,提前出现破裂。

4.2 油动机安装工艺不良,蝶形弹簧产生多轴疲劳

油动机在安装过程中,油动机活塞杆与阀杆的同心度一旦超标过大,油动机在工作中,受压缩的蝶形弹簧产生拉拉、弯扭等附加弯矩。随运行时间增长,油动机蝶形弹簧易产生多轴疲劳破裂。同时,从现场碟片弹簧断口呈轮胎花样分析,是一种擦伤的疲劳裂纹痕迹,疲劳裂纹形成后,裂纹面的两侧有规律的反复张合,相对于面上的棱角或硬的夹杂物使断口擦伤。

4.3 蝶形弹簧受EH油腐蚀,疲劳寿命缩短

EH油动机活塞杆密封主要依靠O型圈及密封圈密封。随着运行时间增长,密封圈的磨损加大,密封性能下降,活塞缸内的高压油将沿着活塞杆渗出,从而进入弹簧腔室。EH油具有强烈的腐蚀性,当弹簧油漆失效,EH油快速腐蚀弹簧,致使弹簧的疲劳寿命迅速下降,引发弹簧破裂。

4.4 蝶形弹簧疲劳断裂

高调阀属于调节阀,随不同负荷处于不同开度,故高调阀油动机开度一直处于变化中,其蝶形弹簧长期在交变、冲击和突变的载荷作用下工作,故蝶形弹簧容易产生疲劳断裂。

4.5 蝶形弹簧含有夹杂物。

蝶形弹簧钢对洁净度要求极其严格,其性能与钢中的非金属夹杂物的特性与含量紧密相关。一旦在生产过程中控制不严,弹簧内的夹杂物将使其使用强度和疲劳寿命严重下降。

综上分析,油动机蝶形弹簧破裂的主要原因为气门门杆漏气大、EH油动机活塞杆渗油、现场安装工艺不良等多种因素共同作用,致使油动机蝶形弹簧疲劳寿命缩短,最终导致弹簧破裂。

5 处理及预防措施

5.1 缺陷处理

鉴于油动机为汽轮机调速系统的重要部件,直接关系汽轮机转速和负荷的控制,而且蝶形弹簧在机组甩负荷时,直接关系到汽轮机超速问题,故利用大修机会,对油动机蝶形弹簧进行如下处理:

(1)更换所有破裂的蝶形弹簧。

(2)对所有蝶形弹簧进行全部着色检查,排除存在的隐性裂纹。

(3)对蝶形弹簧防腐层破损处进行修复。

(4)严格执行西门子制定产品设计和性能试验测试规范。油动机主要性能指标(耐压试验、弹簧力F1、弹簧力F2、摩擦力F、开关时间、快关延时时间、快关时间等)达到设计要求后,方能验收出厂。

5.2 预防措施

为防止油动机蝶形弹簧破裂情况再次发生,有效延长其使用寿命,可从如下几方面进行预防:

(1)加强对气门门杆漏气的监测。对日常巡检,每天对气门门杆漏气监测1次。同时可对门杆漏气进行优化,将门杆漏气引入轴加风机入口或者凝汽器,从而有效防止蒸汽进入弹簧腔室。

(2)建立油动机监测台账。在机组启停或正常运行时,对油动机运行状态进行监测,检查油动机活塞杆是否存在漏油、弹簧腔室是否存在滴水或滴油等异常,录入监测台账。

(3)减少气门活动性试验。因为在机组阀门活动性试验时,在油动机弹簧关闭时产生非常大撞击力,使得蝶形弹簧容易产生裂纹。

(4)合理选择油动机检修单位。目前油动机检修单位水平良莠不齐,故在选择检修单位时,应对其业绩、口碑等进行深入了解,该检修单位是否具有一套完善的油动机装配、厂内产品测试、验收测试、油动机-阀门联调测试及质量保证体系。在检修过程中能否完全执行西门子制定的产品设计和性能试验测试规范。

(5)提高现场油动机安装工艺。在安装油动机时,确保油动机端联轴器与气门端联轴器平行度≤0.03mm,保证油动机活塞杆与气门门杆中心差≤0.03mm,从而有效减少蝶形弹簧产生多轴疲劳。

(6)做好蝶形弹簧备件。由于蝶形弹簧生产商为德国Mubea,其产品质量有一定保证,但备件采购周期长,故为能够快速满足检修要求,可采购一定数量的蝶形弹簧作为紧急备件。

6 结语

随着西门子超超临界1000MW机组油动机运行年限的增多,其蝶形弹簧破裂问题会逐渐增加,这一问题应引起重视。如果能及时有效的对异常现象进行认真细致的检查、分析,并制定有效的处理及预防措施,可有效防止不安全事件的发生,以确保机组长周期安全稳定运行。