砂轮主轴轴系模块化设计分析

陈益军

(上海机床厂有限公司 上海200093)

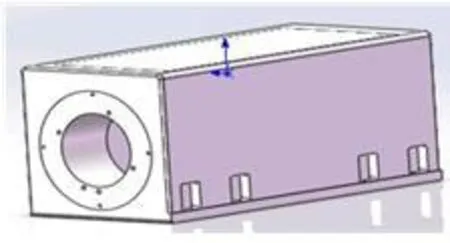

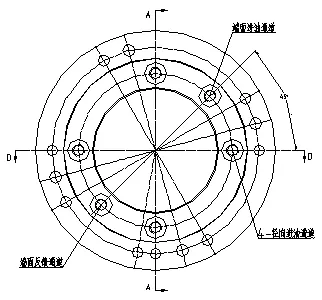

砂轮主轴轴系集合了轴承、主轴、砂轮法兰、体壳、皮带轮等结构零件为一体,同时和主机大类还存在一定的逻辑关系,如双层带U轴的静压轴系,主要应用于轧辊磨床。通过建立一定的轴系和主机的对应关系后,再根据砂轮架刚性、回转精度、效率等方面的要求,确定砂轮轴系结构采用的形式,早期采用如图1的整体式较多,目前根据产品结构的需要向箱体式发展如图2所示。这样就对模块化的设计要求越来越高,从轴系结构、砂轮架防护等方面逐步实现砂轮架整体的模块化设计。

图1 整体式砂轮轴系

图2 箱体式砂轮轴系

1 砂轮轴系数据梳理

砂轮架主轴轴系主要有静压、动静压和滚动轴承三种轴系,目前高精密的砂轮架主轴轴系均采用静压和动静压轴承,依托已积淀的独特设计、加工制造和装配工艺技术方法,对现有产品采用的轴系进行梳理,重新确定轴系的发展方向,改变目前品种繁多的现象,确定高回转精度、高刚性的静压和动静压砂轮架主轴轴系目标。

传统的砂轮架主轴轴系为了适应不同客户大批量生产需求,主要以专机的形式设计而出,常常同一主轴轴径下又各有不同的结构特点,互换性较差。

以直径Φ100 mm砂轮主轴轴系为例,表1统计了19种型号7大类产品关键结构尺寸,以轴承间距400 mm箱体式设计(如图3)为基础,重新调整工艺条件、加工经济性、结构互换性等因素。

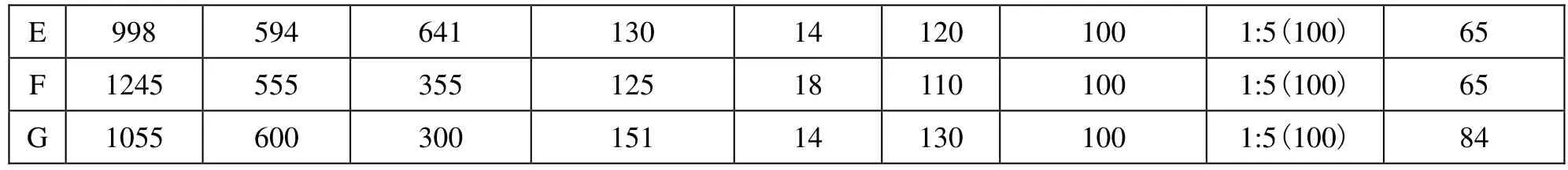

表1 轴径100mm静压轴系主要结构参数 (mm)

接上表

图3 轴承间距 400 mm砂轮主轴轴系

2 砂轮轴系结构模块化设计

静压轴承是砂轮轴系的重点和核心,模块化设计时,首先应根据原轴系轴承的结构、磨削零件的工艺要求,提出设计计算指标,进行结构方案整合论证,选出合适的轴承类型,确定合理的轴承形式和主要尺寸计算,参数表如表2所示。

设计要求:油膜刚性 1200 N/μm(120 kg/μm),磨削力500 N(50 kg);

径向静压轴承计算(主轴油L-FD15,油压1.6~2.0 Mpa,转速890 r/min间隙2ℎ0=0.065~0.075 mm)。

表2 静压轴承结构参数表

同时静压轴承在进油路上,需要采用节流器作为调节元件。常用的节流器分为固定节流器和可变节流器两大类,其中毛细管节流器和小孔节流器均属于固定节流器,薄膜和滑阀反馈节流器属于可变节流器。无论采用可变节流还是固定节流,直接影响轴承的进油孔通道孔径和数量[2]。

综合以上两点的数据,整合出一款互换性较强的轴承,通过改变加工参数:

(1)油腔深度变化达到静压或动静压效应;

(2)改变进油通道孔径和数量匹配节流器类型。

对于降低系列产品加工制造成本较为明显,推进加工工艺的标准化制定,同时建立了一套完整的轴系系统。

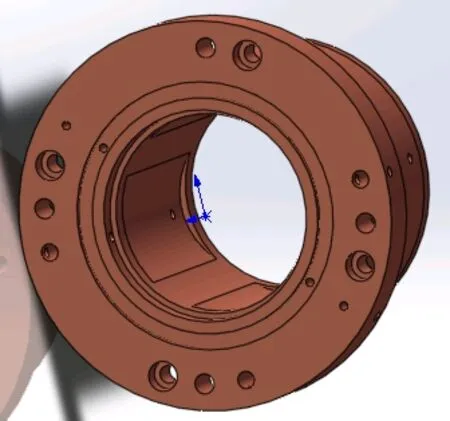

前轴承结构图径向和端面进油方式,示意图如图4、图5所示。

图4 前轴承结构图

图5 径向和端面进油方式

3 模块化设计后主要零件加工工艺分析

3.1 砂轮轴系模块化设计

原加工工序及内容需要做一个合理的调整,这对保证装配零件质量、提高生产率、降低加工成本至关重要。加工工序的调整原则为:

(1)先加工基准面,再加工其他表面 开始安排的加工面应该是选作定位基准的精基准面,然后再以精基准定位加工其他表面。

(2)先加工主要表面,后加工次要表面 次要表面和主要表面之间往往有相互位置要求,因此一般要在主要表面达到一定的精度之后,再以主要表面定位加工次要表面。

(3)先安排粗加工工序,后安排精加工工序对于精度和表面粗糙度要求较高的零件,逐步进行粗、精加工。

3.2 主要零件加工工艺路线

(1)静压轴承的加工路线为:车→内外磨→铣油腔→热处理→内磨→研磨→外磨→配入体壳。在这条加工路线中始终以轴承内孔位作基准,粗加工安排了车,精加工安排磨和研磨,完工后两只轴承配入体壳组合研磨配间隙。

(2)体壳的加工路线:粗镗铣→烘→半精镗铣→磨底面→精镗→研磨→轴承配入再研磨两轴承孔同轴。在这条加工路线中以体壳孔为基准,粗加工安排了镗铣,精加工安排了座标镗和研磨,完工后配入两轴承研磨。

3.3 针对原加工工艺进行调整

砂轮架主轴轴系具有典型性,模块化设计后,相对原砂轮架轴系,更具有灵活性,为便于测量,保证精度,我们增加了特殊基准面,在体壳的侧面,与底面垂直(如图6所示),同时满足镗孔、铣油腔、研磨、装配等工序要求。

图6 体壳加工装配基准面

此外,考虑工序的集中与分散。工序集中使每个工序包含尽可能多的工步内容,可使夹具的数目和工件的安装次数减少;工序分散将工艺路线中的工步内容分散在更多的工序中去完成,因而工艺路线长。工序集中有利于保证各加工面间的相互位置精度要求;工序分散可使每个工序使用的设备和夹具比较简单,工序调整后如图7所示。

图7 模块化设计后加工工序调整图

结合模块化设计的加工需求,同时兼顾原加工工装和加工能力,形成了装配组合后铣削加工工艺路线,为以后系列产品模块化设计奠定了基础,促进模块化产品品质改进,降低模块化产品制造成本。

4 结语

砂轮主轴系统是磨床设计制造中的核心部件。它直接影响着磨床效率、刚性、回转精度及成本。本文基于模块化设计,重点统计了轴径100 mm系列主轴结构形式,通过轴承结构参数计算进行优化,并对加工工艺的调整,实现整个制程工艺的模块化设计,为整个磨床设计制造提供一个思路与方法。